一种高强度铂基高温合金材料及其制备方法和应用与流程

本发明属于高温合金材料领域,具体公开一种高强度铂基高温合金材料及其制备方法和应用。

背景技术:

1、玻璃纤维因其优异的强度、绝缘和绝热特性被广泛应用于基础设施建设、交通、能源、信息、环境、航空航天等领域,是国民经济和国防工业不可或缺的战略性基础材料。玻纤漏板是玻璃纤维制造的核心关键器件,传统漏板主要采用pt-rh合金材料,通过分体装配法或整体成型法制造,熔融玻璃液通过漏板底部的漏咀流出后由拉丝机拉伸,从而获得直径达到微米级别的精细连续玻璃纤维。

2、漏板工作时,内部温度保持在1200℃~1350℃之间,高温熔融玻璃是腐蚀性极强的流动液体,因此漏板工作环境相当恶劣。漏板的工作寿命一般要求8-12个月,因此极易发生高温蠕变,当蠕变变形累积到一定程度后,会改变漏咀原有尺寸,从而直接改变玻璃纤维的直径,导致玻纤产品质量不合格。此外,流经漏板的熔融玻璃液中往往含有s、p、fe、si、al等有害杂质,这些杂质在高温状态下会与pt-rh合金发生反应生成低熔点的合金产物,造成漏板失效报废,即所谓的漏板“中毒”。综上,漏板的应用环境对其材料的性能要求极高:必须要有较高的熔点、优秀的高温化学稳定性、良好的延展性与可加工性、极强的耐熔融玻璃侵蚀性、抗高温蠕变能力以及适于拉丝作业的热电性能。

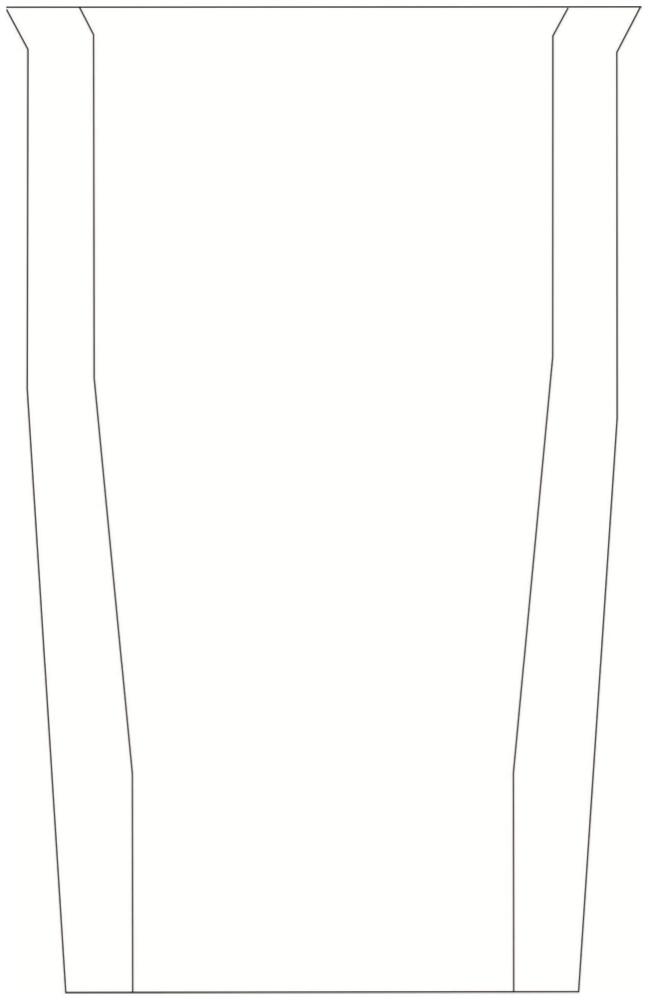

3、漏咀是玻纤漏板的核心零部件,是玻纤拉丝的“关键通道”,是承受玻璃液冲刷最剧烈的部位。漏咀位于漏板最下端,因此也是漏板最脆弱的部位,极易受到外力作用发生变形。然而由于加工工艺限制,常规弥散强化材料中氧化物弥散强化相含量通常在0.5%wt以下,材料强度较低,在高温应用环境中抗玻璃液冲刷及抗变形能力较差,是造成漏板失效的重要原因之一。

技术实现思路

1、为了解决上述技术问题,本发明公开一种高强度铂基高温合金材料,包括铂金基体、氧化物骨架和纯铂层,材料中氧化物质量分数达到7-22%,显著提升材料的高温强度和耐磨性能,采用本发明合金材料制作的漏咀,在进口端沉积纯铂焊接层,显著提升焊接可靠性。

2、本发明还公开一种高强度铂基高温合金材料的制备方法,采用粉末冶金液相烧结技术,采用氧化物粉末直接作为弥散相,从而规避了内氧化工艺的不足,使得材料中氧化物质量分数最高达到22%,显著提升材料的抗蠕变及抗冲刷性能。

3、为了实现上述目的,本发明提供下述技术方案:

4、一种高强度铂基高温合金材料,包括铂金基体、氧化物骨架和纯铂层,铂金基体和氧化物骨架复合而成的材料中氧化物质量百分含量是7-22%,铂余量,在铂金基体和氧化物骨架复合而成的材料下方覆有纯铂层,纯铂层厚度是铂金基体和氧化物骨架复合而成的材料总高度的1-20%,氧化物弥散强化相是铂基合金增强的基础,一方面,氧化物弥散相在高温下阻碍了晶界扩张,防止材料晶粒无限制长大造成的强度下降,另一方面,氧化物弥散相在材料中阻碍了裂纹扩张,能够有效提升材料的抗蠕变能力。

5、进一步地,所述高强度铂基高温合金材料,氧化物是氧化锆和氧化钇的混合物,其中氧化锆占复合材料质量分数5-22%,氧化钇占复合材料质量分数1-5%。

6、一种制备上述高强度铂基高温合金材料制备方法,按配料比称取纯铂粉、氧化锆粉及氧化钇粉,将三种粉末置于容器中,搅拌均匀,再将搅拌均匀的粉末混合物置于高速混粉机中进行粉末混合,最后采用粉体成型设备,将混合粉体压制成坯料,在坯料下放置一定重量的纯铂片,置于高温烧结炉中,空气气氛,1800-1850℃烧结0.5-2小时,冷却后出炉,得到高强度铂基高温合金材料,其中氧化物弥散强化相是铂基合金增强的基础,一方面,氧化物弥散相在高温下阻碍了晶界扩张,防止材料晶粒无限制长大造成的强度下降,另一方面,氧化物弥散相在材料中阻碍了裂纹扩张,能够有效提升材料的抗蠕变能力。

7、进一步地,所述高强度铂基高温合金材料制备方法,铂粉d50等于5-40μm。

8、进一步地,所述高强度铂基高温合金材料制备方法,氧化锆粉d50等于50-500nm。

9、进一步地,所述高强度铂基高温合金材料制备方法,氧化钇粉d50等于50-500nm。

10、进一步地,所述高强度铂基高温合金材料制备方法,纯铂片的长度、宽度与坯料一致,其厚度根据配方重量计算而得。

11、一种高强度铂基高温合金材料应用,所述的所述高强度铂基高温合金材料用于制作高温条件下使用的玻纤漏嘴。

12、一种高强度铂基高温合金材料应用,所述的所述高强度铂基高温合金材料用于制作高温条件下使用的杆、管、片或异形零件。

13、与现有技术相比,本发明的有益效果是:

14、本发明公开的高强度铂基高温合金材料,包括铂金基体、氧化物骨架和纯铂层,铂金基体和氧化物骨架复合而成,氧化物弥散强化相是铂基合金增强的基础,一方面,氧化物弥散相在高温下阻碍了晶界扩张,防止材料晶粒无限制长大造成的强度下降,另一方面,氧化物弥散相在材料中阻碍了裂纹扩张,能够有效提升材料的抗蠕变能力。

15、常规弥散强化材料采用内氧化工艺制作,由于氧化过程漫长,无法保障高氧化物含量的材料氧化透彻,因此通常氧化物含量不超过质量分数的0.5%,此外,氧化后的材料要经过热锻、轧制、冷拉拔、车削等加工工序,对材料的加工性能要求极高,也极大的限制了材料中的氧化物含量。本发明公开的高强度铂基高温合金材料制备方法,采用粉末冶金液相烧结技术,制作铂金基体与耐高温的氧化物骨架的复合材料,首先,由于本方法中不涉及内氧化工艺,而是采用氧化物粉末直接作为弥散相,从而规避了内氧化工艺的不足,使得材料中氧化物质量分数最高达到22%,从而可以显著提升材料的抗蠕变及抗冲刷性能,其次,由于本方法采用液相烧结技术保障材料内部致密度,材料未经过热锻变形工序,同时本方法采用粉末冶金技术直接成型,材料未经过轧制、冷拉拔、车削等加工工序,从而使本方法的工艺路线避免了高氧化物含量材料在加工中的脆裂,采用本发明高强度铂基高温合金材料制作的零件,如玻纤漏板漏咀,其进口端可根据需求沉积不同厚度的纯铂焊接层,从而显著减少漏咀焊接过程强化相浮出,大幅降低焊接微裂纹发生概率,提升焊接可靠性。

技术特征:

1.一种高强度铂基高温合金材料,其特征是:包括铂金基体、氧化物骨架和纯铂层,铂金基体和氧化物骨架复合而成的材料中氧化物质量百分含量是7-22%,铂余量,在铂金基体和氧化物骨架复合而成的材料下方覆有纯铂层,纯铂层厚度是铂金基体和氧化物骨架复合而成的材料总高度的1-20%。

2.根据权利要求1所述的高强度铂基高温合金材料,其特征是:氧化物是氧化锆和氧化钇的混合物,其中氧化锆占复合材料质量分数5-22%,氧化钇占复合材料质量分数1-5%。

3.一种制备权利要求1或2所述的高强度铂基高温合金材料制备方法,其特征是:按配料比称取纯铂粉、氧化锆粉及氧化钇粉,将三种粉末置于容器中,搅拌均匀,再将搅拌均匀的粉末混合物置于高速混粉机中进行粉末混合,最后采用粉体成型设备,将混合粉体压制成坯料,在坯料下放置一定重量的纯铂片,置于高温烧结炉中,空气气氛,1800-1850℃烧结0.5-2小时,冷却后出炉,得到高强度铂基高温合金材料。

4.根据权利要求3所述的高强度铂基高温合金材料制备方法,其特征是:铂粉d50等于5-40μm。

5.根据权利要求3所述的高强度铂基高温合金材料制备方法,其特征是:氧化锆粉d50等于50-500nm。

6.根据权利要求3所述的高强度铂基高温合金材料制备方法,其特征是:氧化钇粉d50等于50-500nm。

7.根据权利要求3所述的高强度铂基高温合金材料制备方法,其特征是:纯铂片的长度、宽度与坯料一致,其厚度根据配方重量计算而得。

8.一种高强度铂基高温合金材料应用,其特征是:权利要求1或2所述的所述高强度铂基高温合金材料用于制作高温条件下使用的玻纤漏嘴。

9.一种高强度铂基高温合金材料应用,其特征是:权利要求1或2所述的所述高强度铂基高温合金材料用于制作高温条件下使用的杆、管或异形零件。

技术总结

本发明属于高温合金材料领域,具体公开一种高强度铂基高温合金材料及其制备方法和应用,所述高强度铂基高温合金材料,包括铂金基体、氧化物骨架和纯铂层,在铂金基体和氧化物骨架复合而成的材料下方覆有纯铂层,氧化物弥散强化相是铂基合金增强的基础,采用粉末冶金液相烧结技术,制作铂金基体与耐高温的氧化物骨架的复合材料,采用氧化物粉末直接作为弥散相,规避内氧化工艺的不足,使得材料中氧化物质量分数最高达到22%,显著提升材料的抗蠕变及抗冲刷性能,由于本方法采用液相烧结技术保障材料内部致密度,材料未经过热锻变形工序,本方法的工艺路线避免了高氧化物含量材料在加工中的脆裂。

技术研发人员:宋振阳,王志江,施卫锋,程观福,金英杰

受保护的技术使用者:英特派铂业股份有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!