抗拉强度>2600MPa的高塑性低成本钢及制备方法

本发明涉及超高强度钢制备,特别涉及一种抗拉强度>2600mpa的高塑性低成本钢及制备方法。

背景技术:

1、钢铁材料具有高强度与优异塑性,在金属结构材料方面占据主导地位。材料强度大于2.0gpa的超高强钢在突破材料应用上有极为重要的价值,被认为是民用基础设施、机械、交通、航空航天、海洋工程等领域突破性应用的重要材料。随着资源、能源和环境压力的日益增大,开发优异塑韧性的超高强钢越来越受到重视,这是因为在满足相同承重能力的基础上,超高强钢可最大可能地降低材料的使用量,从而实现轻量化的要求。这不仅有助于节能和减少温室气体排放,促进钢铁工业的可持续发展,而且可以有效解决国防领域一系列重点工程建设对高性能钢铁材料的需求。在汽车行业,超高强度钢铁材料已成为许多汽车制造商使用的重要材料,用于生产汽车底盘、车架、车顶和车身等部件,可以提高汽车的安全性能和燃油效率,同时减轻车重,降低碳排放。在航空航天领域,超高强度钢铁材料可以用于制造航空发动机零部件、航空航天结构件和卫星组件等。在能源领域,超高强度钢铁材料可以用于制造涡轮机组件、核反应堆零部件和油气管道等,材料能够承受高压、高温和强腐蚀环境,同时具有良好的韧性和可焊性。总之,超高强度钢铁材料的应用范围广泛,未来还将拥有更广泛的应用前景。然而,超高强度钢塑性低,制备成本高,难以工业化应用等问题,极大限制了超高强钢的应用。

2、公开号为cn 103898299a的中国专利公开了一种低成本2400mpa级纳米贝氏钢的制备方法,该钢合金成分以质量百分比计为:c:0.5~1.0,si:2.0~3.0,mn:0.3~0.5,al:0.5~1.0,余量为fe。制备方法为锻造后在进行盐浴淬火保温。该钢虽然采用成本较低的al、si等廉价元素作为合金元素,但al的加入会导致钢液浇注过程中水口堵塞的问题。同时,盐浴淬火会造成环境污染问题。此外,虽然该钢的优选成分和工艺强度最高可以达到2399mpa,但此时塑性大幅度降低,延伸率仅为3.1%。

3、公开号cn110055392a公开了一种抗拉强度>2500mpa高韧性桥索钢及其制备方法,该钢通过将14mm的盘条带温拉拔至6.9mm,强度可以达到2500mpa,同时扭转次数可以达到20次以上,组织为无碳贝氏体。虽然该钢的强度和韧性优异但拉拔的方法仅适用于小截面尺寸线材样品的制备。

4、公开号cn 113604753a的中国专利公开了一种2700mpa级高塑韧性高耐蚀马氏体时效不锈钢及其制备方法。该超高强钢合金成分以质量百分比计为:cr:11~17,ni:7~9,co:3~6,mo:5~7,ti:0.5~2。该钢是目前专利文献报道中综合力学性能最优的超高强钢,该钢通过富mo的r’相,α-cr相和ni3(ti,mo)纳米相的协同强化实现强度提升,优选成分和工艺的最高强度可达2737mpa,延伸率10.3%,但该优选成分的合金含量高达33.8%,成本极为高昂。同时,该钢通过冷轧制备,冷轧对设备要求极高,工业化生产困难。

5、文章“li junkui,yang zhinan,ma hua,et al.a medium-c martensite steelwith 2.6gpa tensile strength and large ductility[j].scripta materialia,2023,228,115327.”报道了一种高强(抗拉强度:2590mpa)高塑(总延伸率14.5%)马氏体钢及其制备方法,该合金的制备需要在400~600℃进行温轧处理,温轧变形抗力大,对轧制设备要求极高,难以应用于工业化生产。

6、从现有技术检索的结果发现,目前超高强度钢存在塑性差、合金成本过高、制备工艺严苛,难以实现工业化生产等问题,不适合大规模推广应用。与现有技术相比,本发明合金成分简单且合金含量低(<7%),仅采用工业化生产完全可行的热锻+回火的工艺,可以获得优于上述文献报道的力学性能。

技术实现思路

1、本发明的目的就是克服现有技术的不足,提供了一种抗拉强度>2600mpa的高塑性低成本钢及制备方法,采用热锻+回火的工艺,无需如300m钢等在热锻后进行重新奥氏体化处理,极大的简化了超高强度钢的制备流程,节省制备成本,且热锻+回火的工艺完全工业可行,完全适用于大规模工业化生产。

2、本发明采用如下技术方案:

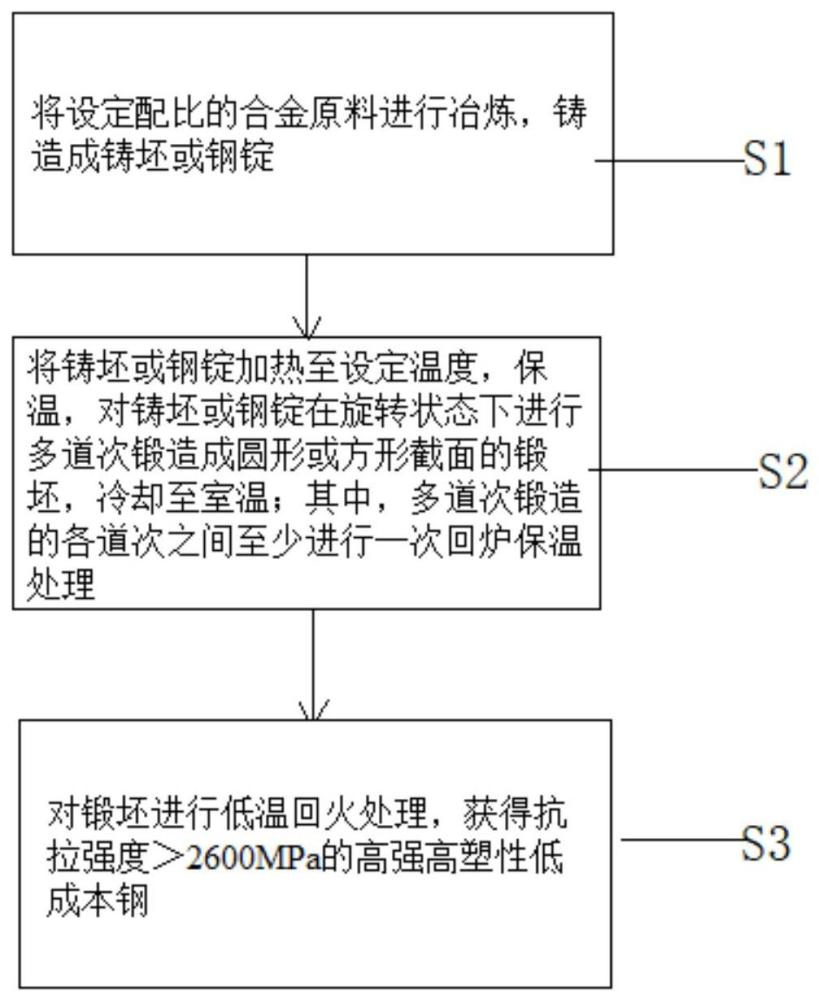

3、一方面,本发明提供了一种抗拉强度>2600mpa的高塑性低成本钢的制备方法,包括:

4、s1、将设定配比的合金原料进行冶炼,铸造成铸坯或钢锭;

5、s2、将所述铸坯或钢锭加热至设定温度,保温,对所述铸坯或钢锭在旋转状态下进行多道次锻造成圆形或方形截面的锻坯,冷却至室温;其中,多道次锻造的各道次之间至少进行一次回炉保温处理;

6、s3、对经步骤s2处理的所述锻坯进行低温回火处理,获得抗拉强度>2600mpa的高塑性低成本钢。

7、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中,所述合金原料的质量百分比为:c:0.5~0.75%,si:0.2~2.5%,mn:0.2~2.0%,cr:0.2~2%,ni:0.3~3%,mo+v+nb:0.4~3%,其余为fe及不可避免的杂质元素。

8、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,将所述铸坯或钢锭加热至950℃~1250℃,保温1~3h。

9、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,多道次锻造的各道次之间进行一次回炉保温处理,回炉保温的时间大于0.5h。

10、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,所述回炉保温后在旋转状态下锻造成圆形或方形截面锻坯的锻造比大于8,多道次锻造后合金组织为层状组织。

11、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,所述锻造获得的圆形或方形截面的锻坯冷却至室温的冷却方式为空冷或者冷速大于空冷的冷却方式,室温组织的马氏体体积分数不低于90%。

12、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述锻造获得的圆形或方形截面的锻坯冷却至室温的冷却方式为风冷、水雾冷却、水冷或液氮冷却。

13、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,所述多道次锻造的终锻温度高于ar3温度、且低于合金动态再结晶温度。

14、如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,所述回火处理处理为:将所述锻坯在80~300℃保温0.1~120h,消除锻造过程和淬火过程产生的内应力同时析出过饱和的碳与mo、v和nb形成高密度细小碳化物,冷至室温获得所述高强高塑性低成本钢。

15、另一方面,本发明还提供了一种抗拉强度>2600mpa的高塑性低成本钢,成分百分比为:c c:0.5~0.75%,si:0.2~2.5%,mn:0.2~2.0%,cr:0.2~2%,ni:0.3~3%,mo+v+nb:0.4~3%,其余为fe及不可避免的杂质元素;

16、所述高塑性低成本钢通过上述的制备方法得到;残余奥氏体占所述高强高塑性低成本钢的体积的2~10%。

17、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述高强高塑性低成本钢的合金元素占比小于7%,总延伸率大于10%。

18、本发明的原理如下:

19、本发明采用低合金成分设计,合金元素总含量<7wt%,成本低、经济。本发明采用微合金化成分设计方案,利用细小的vc在热变形过程中的析出,强化马氏体基体的同时降低基体中的碳含量,抑制对韧性不利的孪晶马氏体形成。本发明在锻造过程中采用在奥氏体化温度以上,动态再结晶温度以下锻造可以降低锻造变形抗力,抑制奥氏体的再结晶,避免形成粗大的再结晶原始奥氏体,损害韧性。本发明在再结晶温度以下变形获得了具备多重马氏体板条取向的马氏体拓扑结构,该结构在中锰钢中已被证明具有良好的增塑增韧效果。本发明通过锻造后直接淬火获得超过90%的马氏体组织,保证获得超高的强度,同时保留一定的残余奥氏体,且残余奥氏体呈现薄膜状分布与层状马氏体之间,该薄膜状的残余奥氏体相较于块状的马氏体更加稳定,在变形过程中逐步转变为马氏体,提供良好的加工硬化效果,从而获得良好的塑性。由于本发明超高强度钢的残余奥氏体和马氏体层状结构提供的优异塑性基础,本发明可以在具备较高位错密度和较高固溶强化效果的前提下获得优异的塑性,因此为保留较高的位错密度和较高的固溶强化效果的同时基于碳原子析出的最低温度为80℃,本发明将回火温度范围由一般马氏体钢的150~300℃拓宽至本发明超高强度钢的80~300℃,拓宽了马氏体钢常规回火处理的回火温度下限,从而成功制备出最高超过2800mpa的强度同时保持超过10%的总延伸率的超高强度钢。

20、本发明的有益效果为:

21、(1)本发明成分简单,合金含量低,与马氏体时效钢等高合金高强钢相比,本发明钢的成本极低。与其它低成本合金高强钢相比,本发明的综合力学性能优势显著。本发明优选成分和工艺制备的强度最高可达2814mpa,同时保持11.6%的优异塑性,是目前报道的文献中唯一强度达到2800mpa级的同时延伸率超过10%的超高强钢。

22、(2)本发明工艺简单,相较于冷轧,温轧等难以实现工业化规模生产的室温和中温大塑性变形,本发明仅采用工业完全可行的热锻+低温回火的简单工艺,获得了更优于冷轧,温轧等大塑性变形超高强钢的综合力学性能。此外,本发明通过在热锻后直接进行回火处理,省略了一般低合金高强钢的重新奥氏体化淬火过程,极大简化了传统低合金高强钢的制备流程。

23、(3)本发明钢的淬透性极好,冷却工艺选择灵活,采用空冷、风冷、水雾冷却、水冷和液氮冷却等均可淬成马氏体,且马氏体体积分数>90%,从而保证了本发明超高强度钢超过2600mpa的强度。

24、(4)相较于常规马氏体钢需要在150℃以上回火才能获得一定的塑性,本发明超高强度钢由于马氏体层状拓扑结构和薄膜状的残余奥氏体提供了良好的塑性基础,因此本发明可以在更低温度下回火,从而在保留更高位错密度的情况下获得强度大于2600mpa,总延伸率大于10%的优异性能。

- 还没有人留言评论。精彩留言会获得点赞!