原位生成纳米弥散强化铜的制备方法与流程

本发明涉及一种铜材料的制备方法,尤其涉及一种弥散强化铜的制备方法,可应用于材料表面加工和改性。

背景技术:

1、弥散强化铜是指在铜基体材料中加入一定量的陶瓷(一般含量小于1重量%,尺寸小于75nm),陶瓷均匀分布在基体中,构成弥散分布的第二相纳米粒子来强化材料。由于陶瓷粒子具有高耐热稳定性,纳米级别的陶瓷粒子亦可阻碍位错和晶界运动,使得弥散强化铜合金具有较强的抗高温软化和抗高温蠕变特性,且陶瓷粒子与铜基材不相溶,对铜合金导电率影响较小,相比较于传统铜材料,弥散强化铜在常温抗拉强度达到600mpa以上,700℃下抗拉强度可达230mpa以上,具有较好的高温力学性能,同时由于细小弥散分布的强化相的钉扎作用,能够在退火过程中有效阻碍晶粒长大,弥散强化铜材料经500℃~900℃退火处理后,抗拉强度能够保持退火前的80%(500mpa以上),具有优异的抗高温软化能力,并具有良好的耐磨、耐电弧烧蚀性能,被广泛应用于电磁轨道炮导轨材料、导电弹性材料和集成电路引线框架材料等,具有广阔的应用前景。

2、弥散强化铜合金的制备方法包括内氧化法、粉末冶金法、机械合金化、喷射沉积法和化学沉淀法等,其中内氧化法和粉末冶金法工艺较为成熟,应用最为广泛。但是,内氧化法存在工艺复杂、生产周期长、成本高等问题,且产品质量无法精确控制。粉末冶金法是一种低成本的高性能金属复合材料制备方法,但是由于弥散强化颗粒与铜基体一般在尺度、形貌、物性等方面存在较大差异,难以使弥散强化相粒子均匀分散,易造成偏聚,导致弥散强化相/铜基体界面结合差,性能提升受到制约。

3、原位生成弥散强化相或将强化相颗粒与铜制备成复合粉末是解决分散性的可行方案。如申请号为201410204867.9的中国发明专利申请公开《一种溶胶法制备纳米氧化铝弥散强化铜基复合材料的方法》(申请公布号为cn103981381a),该申请公开了一种溶胶法制备纳米氧化铝弥散强化铜基复合材料的方法,以铜、铝的可溶性盐类或者加配碳纳米管为原料制备得到纳米氧化铝/碳纳米管和铜的复合粉末,将复合粉末等静压成型后在氢气气氛烧结后得到纳米氧化铝在0.1~3wt.%的弥散强化铜基复合材料。

4、参考专利号为zl 201811273158.0的中国发明专利《一种多步球磨与多步气相还原制备纳米陶瓷颗粒弥散强化铜基复合材料的制备方法》(授权公告号为cn109136615b),该发明通过高能球磨纳米陶瓷颗粒与铜的氧化物粉末,然后在还原性气氛中烧结制备弥散强化铜。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述的技术现状而另外提供一种原位生成纳米弥散强化铜的制备方法。

2、本发明所要解决的第二个技术问题是针对上述的技术现状而提供一种纳米弥散强化相粒度可控、弥散均匀分布的原位生成纳米弥散强化铜的制备方法。

3、本发明解决上述技术问题所采用的技术方案为:一种原位生成纳米弥散强化铜的制备方法,其特征在于包括如下步骤:

4、①对铜合金基体表面进行除油、干燥及打磨处理;

5、②对冷喷涂用的钽粉与铜粉末进行球磨处理;

6、③将步骤②处理后的粉末装入冷喷涂送粉罐中,采用冷喷涂设备在步骤①处理过的铜合金基体表面上得到铜板,铜合金基体和铜板构成复合构件,对铜板表面进行机械加工,得到表面光滑平整的复合构件;

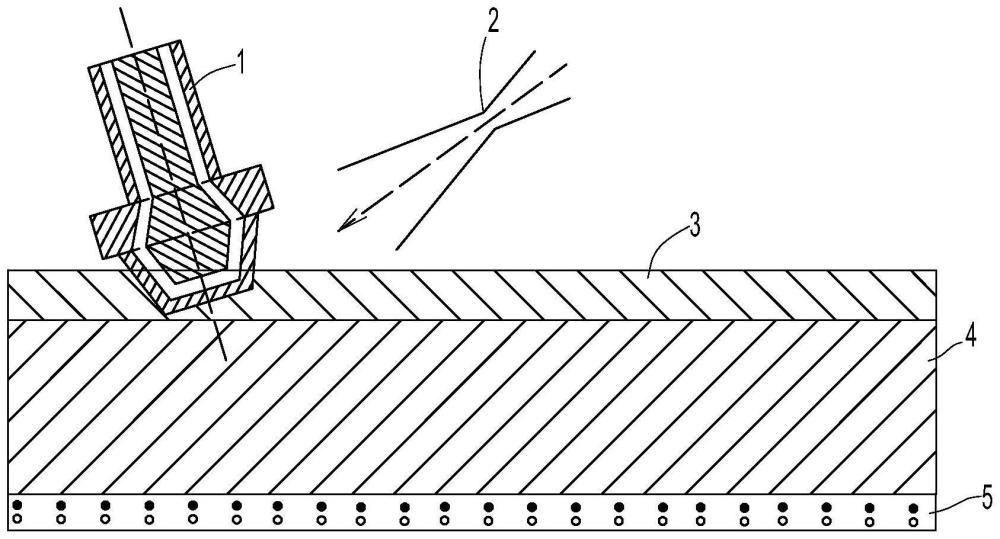

7、④对步骤③中铜板表面进行搅拌摩擦处理,搅拌摩擦过程中的搅拌摩擦中心不断吹氮气,进行化学反应,最终得到原位生成的氮化钽纳米弥散强化铜。

8、作为优选,步骤②中钽粉与铜粉末进行球磨处理中钽粉的质量百分数占比为0.5%~10%。

9、作为优选,步骤②中球磨处理后钽粉的粒度在5nm~50nm。

10、作为优选,步骤③中铜板的厚度大于等于150μm,经机械加工后的铜板厚度为40~60μm。

11、作为优选,步骤④中搅拌摩擦处理时的搅拌头采用钨铼合金或钨钢合金。

12、作为优选,所述搅拌头的内部具有冷却降温的水冷通道。

13、作为优选,所述搅拌头的纵截面呈矩形、三角形或梯形状。

14、作为优选,步骤④中的搅拌摩擦处理时搅拌摩擦中心的温度保持200~1000℃。

15、作为优选,步骤④中的搅拌摩擦中心所吹氮气的气体加热温度100~700℃,气体工作压力0.2~1.0mpa,气体距搅拌摩擦中心的距离10~30mm,气体浓度不低于99%。

16、与现有技术相比,本发明的优点在于:本发明将冷喷涂和搅拌摩擦处理相结合,在搅拌摩擦处理过程中吹出高纯度氮气,在铜板中原位获得tan纳米弥散强化铜材料,经过搅拌摩擦处理原位生成的tan纳米弥散强化相粒度可控、弥散均匀分布;原位获得tan纳米弥散强化铜材料除了保持铜的诸多优点外还具有抗高温软化能力,并具有良好的耐磨、耐电弧烧蚀性能,因此在电磁轨道炮导轨材料、导电弹性材料和集成电路引线框架材料等方面具有广阔的应用前景。同时本发明较现有工艺流程简单、高效、成本低。

技术特征:

1.一种原位生成纳米弥散强化铜的制备方法,其特征在于包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于步骤②中钽粉与铜粉末进行球磨处理中钽粉的质量百分数占比为0.5%~10%。

3.根据权利要求1所述的制备方法,其特征在于步骤②中球磨处理后钽粉的粒度在5nm~50nm。

4.根据权利要求1所述的制备方法,其特征在于步骤③中铜板的厚度大于等于150μm,经机械加工后的铜板厚度为40~60μm。

5.根据权利要求1所述的制备方法,其特征在于步骤④中搅拌摩擦处理时的搅拌头采用钨铼合金或钨钢合金。

6.根据权利要求5所述的制备方法,其特征在于所述搅拌头的内部具有冷却降温的水冷通道。

7.根据权利要求6所述的制备方法,其特征在于所述搅拌头的纵截面呈矩形、三角形或梯形状。

8.根据权利要求1所述的制备方法,其特征在于步骤④中的搅拌摩擦处理时搅拌摩擦中心的温度保持200~1000℃。

9.根据权利要求1所述的制备方法,其特征在于步骤④中的搅拌摩擦中心所吹氮气的气体加热温度100~700℃,气体工作压力0.2~1.0mpa,气体距搅拌摩擦中心的距离10~30mm,气体浓度不低于99%。

技术总结

一种原位生成纳米弥散强化铜的制备方法,其特征在于包括如下步骤:①对铜合金基体表面进行除油、干燥及打磨处理;②对冷喷涂用的钽粉与铜粉末进行球磨处理;③将步骤②处理后的粉末装入冷喷涂送粉罐中,采用冷喷涂设备在步骤①处理过的铜合金基体表面上得到铜板,对铜板表面进行机械加工;④对所述步骤③中铜板表面进行搅拌摩擦处理最终得到原位生成的氮化钽纳米弥散强化铜。经过搅拌摩擦处理原位生成的TaN纳米弥散强化相粒度可控、弥散均匀分布;同时本发明较现有工艺流程简单、高效、成本低。

技术研发人员:刘凯,刘光,崔烺,王红杰,陈杰,陈刚,魏连坤,贾利,王雯龙,邹杰

受保护的技术使用者:中国兵器科学研究院宁波分院

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!