阳极氧化7xxx系铝合金厚板及其制备方法与流程

本发明涉及铝合金,具体而言,涉及一种阳极氧化7xxx系铝合金厚板及其制备方法。

背景技术:

1、7xxx系铝合金以其轻质高强的特点被广泛应用于航空航天领域,经阳极氧化后的7xxx系铝合金可以兼具高强和高光泽度的特点,是航空高端内饰件的首选材料。但目前7xxx系厚板经阳极氧化后沿厚度方向存在黑线异色缺陷。工业化生产中通常采用调整阳极氧化参数改善异色缺陷,但对于厚板材料的改善效果并不明显。

2、专利cn202111033148.1公开了一种阳极氧化轧制镜面铝板带材及其制备方法,通过控制热轧和冷轧道次变形量调整晶粒尺寸改善材料阳极氧化性能,但该方法仅适用于中低强度0.1~1.0mm铝合金薄板材料,无法通过此方法优化高强度铝合金热轧厚板阳极氧化缺陷。

3、专利cn202111328110.7公开了一种高强度和高断裂韧性的7xxx系航空航天合金产品,采用了优化控制zn/mg比例和mg/cu比例提高7xxx系合金强度和断裂韧性,但该方法轧制温度较高,高温轧制获得的最终成品板材存在一定组织差异,这会对板材阳极氧化性能带来不良影响。

技术实现思路

1、本发明的主要目的在于提供一种阳极氧化7xxx系铝合金厚板及其制备方法,以解决现有技术中阳极氧化7xxx系铝合金厚板的表面容易出现黑线、异色等缺陷的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种阳极氧化7xxx系铝合金厚板的制备方法,阳极氧化7xxx系铝合金厚板的厚度为5~100mm,按重量百分比计,阳极氧化7xxx系铝合金厚板包括zn 5.0~7.5%,cu 1.2~2.5%,mg 1.2~3.0%,cr 0.05~0.3%,mn≤0.5%,ti≤0.2%,fe≤0.5%,si≤0.5%,其余为al;制备方法包括以下步骤:步骤s1,按照阳极氧化7xxx系铝合金厚板的配比加入原料进行熔炼,得到铸锭;步骤s2,将铸锭进行均匀化处理,得到均匀化铸锭;步骤s3,将均匀化铸锭进行热轧,开轧温度为350~390℃,单道次轧制变形量为4~45%,得到热轧板;步骤s4,将热轧板进行固溶淬火,得到淬火板;步骤s5,将淬火板进行时效处理,得到时效板;步骤s6,将时效板进行阳极氧化,得到阳极氧化7xxx系铝合金厚板。

3、进一步地,阳极氧化7xxx系铝合金厚板中,zn与cr的重量比为(25~150):1;和/或zn与cu之和与cr的重量比为(25~200):1。

4、进一步地,阳极氧化7xxx系铝合金厚板中,zn与cr的重量比为(25~100):1;和/或zn与cu之和与cr的重量比为(33~124):1。

5、进一步地,步骤s3中,开轧温度为365~385℃,终轧温度为290~320℃;和/或开轧温度与终轧温度的差值为60~70℃。

6、进一步地,步骤s3中,单道次轧制变形量为4~30%。

7、进一步地,步骤s3中,热轧道次总数n为13~20,其中,第1~(n-4)道次轧制变形量为4~20%,第(n-3)~n道次轧制变形量为15~30%;或者第1~(n-9)道次轧制变形量为8~12%,第(n-8)道次轧制变形量为18~22%,第(n-7)~n道次轧制变形量为25~30%;或者第1~(n-6)道次轧制变形量为8~12%,第(n-5)道次轧制变形量为18~22%,第(n-4)~n道次轧制变形量为25~30%;或者第1~(n-8)道次轧制变形量为4~6%,第(n-7)~(n-5)道次轧制变形量为8~12%,第(n-4)~(n-2)道次轧制变形量为13~17%,第(n-1)~n道次轧制变形量为18~20%。

8、进一步地,步骤s1中,铸锭的厚度为350~450mm。

9、进一步地,步骤s2中,均匀化处理的温度为440~480℃,保温时间为5~60h。

10、进一步地,步骤s2中,均匀化处理为双级均匀化处理,包括依次进行的第一均匀化和第二均匀化;第一均匀化的温度为440~465℃,时间为15~30h;第二均匀化的温度为465~480℃,时间为5~30h。

11、进一步地,步骤s4中,固溶淬火的温度为450~477℃,保温时间为0.5~3h。

12、进一步地,步骤s5中,时效处理的温度为110~130℃,保温时间5~30h。

13、进一步地,步骤s6中,阳极氧化的溶液包括硫酸、草酸、铬酸和磷酸的一种或多种,温度为25~35℃,电流密度1.2~1.6a/dm2。

14、根据本发明的另一方面,提供了一种阳极氧化7xxx系铝合金厚板,由本发明上述的制备方法得到。

15、进一步地,阳极氧化7xxx系铝合金厚板的色差△e≤0.5。

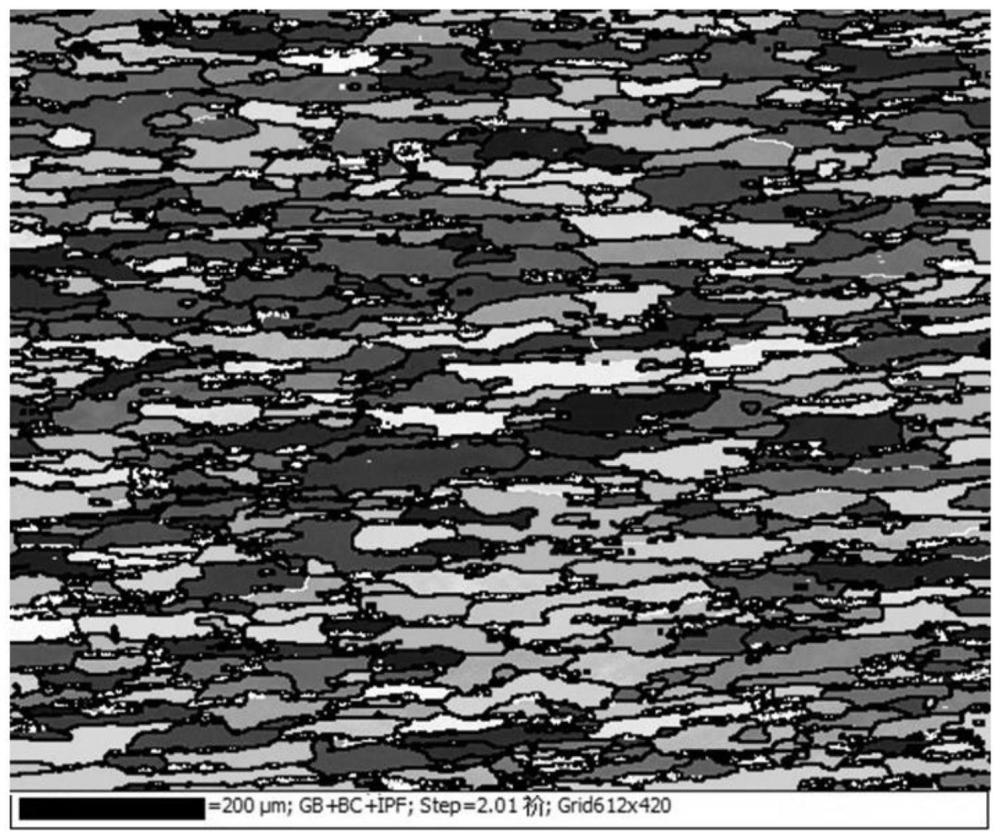

16、进一步地,阳极氧化7xxx系铝合金厚板的抗拉强度≥520mpa,屈服强度≥480mpa,延伸率≥9%;和/或阳极氧化7xxx系铝合金厚板沿厚度方向平均晶界宽度≤20μm,沿轧制方向平均晶界宽度≤150μm,再结晶分数≥95%。

17、本发明针对厚度为5~100mm的7xxx系铝合金厚板在阳极氧化过程中,沿厚度方向易产生黑线、异色缺陷问题,采用低温大变形热轧工艺,通过降低热轧初始温度和实施强剪切变形,有利于提高厚板轧制过程中积累的应力,从而在后期固溶淬火过程中促进心部组织发生静态再结晶,最终形成厚度截面上均匀的细晶组织,改善厚板沿厚度方向晶粒组织不均匀现象,进而在阳极氧化过程中可以生成具有均匀厚度和光泽度的氧化膜层,改善沿厚度方向的异色缺陷,显著提高7xxx系铝合金厚板的阳极氧化表面质量。

技术特征:

1.一种阳极氧化7xxx系铝合金厚板的制备方法,其特征在于,所述阳极氧化7xxx系铝合金厚板的厚度为5~100mm,按重量百分比计,所述阳极氧化7xxx系铝合金厚板包括zn5.0~7.5%,cu 1.2~2.5%,mg 1.2~3.0%,cr 0.05~0.3%,mn≤0.5%,ti≤0.2%,fe≤0.5%,

2.根据权利要求1所述的制备方法,其特征在于,所述阳极氧化7xxx系铝合金厚板中,zn与cr的重量比为(25~150):1;和/或zn与cu之和与cr的重量比为(25~200):1;

3.根据权利要求1或2所述的制备方法,其特征在于,所述步骤s3中,所述开轧温度为365~385℃,终轧温度为290~320℃;和/或

4.根据权利要求1至3中任一项所述的制备方法,其特征在于,所述步骤s3中,所述热轧道次总数n为13~20,其中,

5.根据权利要求1至4中任一项所述的制备方法,其特征在于,所述步骤s2中,所述均匀化处理的温度为440~480℃,保温时间为5~60h;

6.根据权利要求1至5中任一项所述的制备方法,其特征在于,所述步骤s4中,所述固溶淬火的温度为450~477℃,保温时间为0.5~3h。

7.根据权利要求1至6中任一项所述的制备方法,其特征在于,所述步骤s5中,所述时效处理的温度为110~130℃,保温时间5~30h。

8.根据权利要求1至7中任一项所述的制备方法,其特征在于,所述步骤s6中,所述阳极氧化的溶液包括硫酸、草酸、铬酸和磷酸的一种或多种,温度为25~35℃,电流密度1.2~1.6a/dm2。

9.一种阳极氧化7xxx系铝合金厚板,其特征在于,由权利要求1至8中任一项所述的制备方法得到。

10.根据权利要求9所述的阳极氧化7xxx系铝合金厚板,其特征在于,所述阳极氧化7xxx系铝合金厚板的色差△e≤0.5;和/或

技术总结

本发明提供了一种阳极氧化7xxx系铝合金厚板及其制备方法。按重量百分比计,阳极氧化7xxx系铝合金厚板包括Zn 5.0~7.5%,Cu 1.2~2.5%,Mg 1.2~3.0%,Cr 0.05~0.3%,Mn≤0.5%,Ti≤0.2%,Fe≤0.5%,Si≤0.5%,其余为Al;制备方法包括:将原料熔炼后进行均匀化处理,得到均匀化铸锭进行热轧,开轧温度为350~390℃,单道次轧制变形量为4~45%,得到热轧板依次进行固溶淬火、时效处理、阳极氧化。本发明采用低温大变形热轧工艺,改善厚板沿厚度方向晶粒组织不均匀现象,进而改善沿厚度方向的异色缺陷,显著提高7xxx系铝合金厚板的阳极氧化表面质量。

技术研发人员:周泽宇,肖翔,高崇,温庆红,高文,关天洋,张琪,王国军,刘成

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!