一种超声振动辅助的全域瞬态熔覆装置及方法

本发明涉及零部件表面强化,具体涉及一种零部件表面的加热和熔覆装置及方法。

背景技术:

1、磨损和腐蚀均是发生于零部件表面的材料流失过程,而且零部件失效大多是从表面开始,因此采用表面强化措施延缓和控制零部件表面的破坏,提高零部件表面的耐磨、耐蚀性能,能延长零部件的使用寿命,从而降低成本、提高效益。

2、目前,针对零部件表面强化的主要的传统熔覆方法是激光熔覆,激光熔覆的优缺点如下:激光熔覆由于是快速的加热和冷却过程,熔覆层组织均匀致密,微观缺陷少,但其熔覆设备较为昂贵,加工完后零件表面粗糙度大。为改进现有激光熔覆工艺,出现了全域瞬态熔覆工艺,全域瞬态熔覆工艺是一种新型的表面强化技术,它是先在基体表面预敷材料,后利用瞬态大电流流经石墨毡等发热器件产生瞬间极高的热辐射使预敷材料熔化并与基体结合的方法,该工艺制备的熔覆层与基体形成了冶金结合,涂层结合强度高,熔覆层具有耐磨、耐蚀等特性,提升了零部件的可靠性,该工艺具有设备简单、成本低和效率高等突出优点。

3、中国专利公开号为cn202011350321.6的文献公开了一种超声振动辅助激光熔覆钨钽铌合金装置及方法,该发明在激光熔覆钨钽铌合金的过程中,均匀地施加超声振动,熔覆层成形良好且气孔有效消除和抑制,但该方法将基板固定在超声振动工作台上,基体随振动台的振动一起振动,这可能会导致金属材料内部产生微裂纹、微空洞等缺陷。中国专利公开号为cn213835541u的文献公开了一种电磁复合超声振动辅助激光熔覆裂纹抑制装置,通过设置超声波换能器和励磁线圈,对熔覆基体上熔池的组织形态进行调控,但激光熔覆过程中往往会产生成分偏析以及由此带来的组织不均匀。

技术实现思路

1、本发明的目的是针对现有零部件表面强化处理存在的上述问题,提出一种超声振动辅助的全域瞬态熔覆装置,采用超快高温烧结的超声振动辅助的,

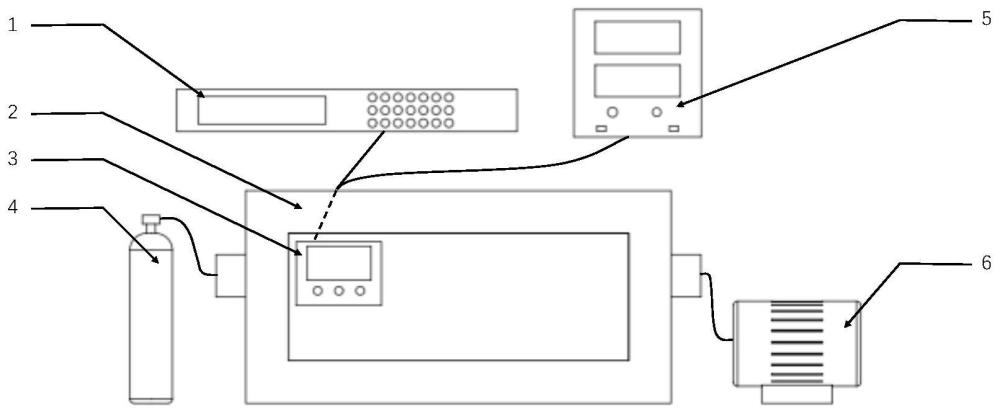

2、本发明一种超声振动辅助的全域瞬态熔覆装置采用的技术方案是:包括熔覆箱体,其特征是:熔覆箱体外部设有惰性气体钢瓶、超声发生器和真空泵,熔覆箱体内部从上至下依次设有超声震动头、带孔洞石墨毡、涂层粉末、待加工件和第三伸缩电机,待加工件顶面覆盖一层涂层粉末;多个超声震动头上下垂直布置,带孔洞石墨毡水平布置且开有上下贯通的孔洞,超声振动头的数量与带孔洞石墨毡上的孔洞数量相同,一个超声震动头伸在带孔洞石墨毡的一个孔洞中;多个超声震动头经控制线连接在熔覆箱体外部的超声发生器;带孔洞石墨毡的横向两侧各是一个由导电金属材料制成的石墨毡夹具,石墨毡夹具连接于熔覆箱体外部的直流电源;待加工件的横向两侧各是一块氮化硼挡板,氮化硼挡板与待加工件的两侧滑动连接,氮化硼挡板的底部滑动连接在熔覆箱体底面上,氮化硼挡板的顶部固定支撑所述的石墨毡夹具;每个氮化硼挡板的横向侧与熔覆箱体的内侧壁之间各设置一个水平布置的第二伸缩电机,第二伸缩电机输出端同轴固定连接第二伸缩杆,一个第二伸缩杆固定连接一个氮化硼挡板;待加工件底部与熔覆箱体底部之间设置有垂直向上布置的第三伸缩电机,第三伸缩电机的输出端经第三伸缩杆能带动待加工件;沿熔覆箱体的纵向上,在待加工件的前后两侧各设有水平布置的第一伸缩电机,第一伸缩电机的输出端经第一伸缩杆能带动待加工件移动;超声振动头纵向上的前方设有铺粉器。

3、进一步地,控制中心固定连接在熔覆箱体侧壁上,控制中心经控制线分别控制直流电源、惰性气体钢瓶、超声发生器、真空泵、铺粉器、第一伸缩电机、第二伸缩电机以及第三伸缩杆。

4、更进一步地,熔覆箱体内部设有分别检测待加工件的横向、纵向和上下位置的距离传感器,以及用于检测熔覆箱体内部真空度的真空度传感器,所有的传感器均经信号线连接控制中心。

5、本发明一种超声振动辅助的全域瞬态熔覆装置的加工方法采用的技术方案是包括以下步骤:

6、步骤一:涂层粉末放入铺粉器中,待加工件初始位置是位于铺粉器的下方,真空泵对熔覆箱体内气体先抽真空,再打开惰性气体钢瓶向熔覆箱体内注入惰性气体;

7、步骤二:第一伸缩电机推动待加工件向后侧移动,同时铺粉器将涂层粉末铺置在待加工件上表面,铺好涂层粉末时,待加工件正好被第一伸缩杆推动至带孔洞石墨毡的正下方,第一伸缩电机回到初始位置且控制铺粉器停止工作;

8、步骤三:两个第二伸缩电机同时推动两侧的氮化硼挡板接触到待加工件时第二伸缩电机停止工作;

9、步骤四:第三伸缩电机驱动待加工件向上抬高,涂层粉末贴近带孔洞石墨毡但不接触,第三伸缩电机停止并保持在此位置;

10、步骤五:超声波发生器工作,超声振动头振动稳定后,打开直流电源,通过带孔洞石墨毡产生的瞬态热量使涂层粉末与待加工件结合形成熔覆层;

11、步骤六:形成熔覆层后关闭直流电源,超声振动头继续工作,待熔覆层冷却后超声振动头停止工作;

12、步骤七:第三伸缩电机继续向上移动,驱动待加工件的熔覆层撞击超声振动头,对熔覆层进行锻压;

13、步骤八:锻压完成后,待熔覆层降至室温,第三伸缩电机下降,待加工件下降至原位,纵向后侧的第一伸缩电机驱动待加工件至初始位置。

14、进一步地,预先待加工件用酒精超声清洗再烘干,然后对待加工件表面喷砂。

15、进一步地,预先将涂层粉末放入真空干燥箱干燥,干燥温度为100℃,干燥时间为3~5h,涂层粉末为任意一种硬质合金粉末。

16、进一步地,步骤一中,当熔覆箱体内的气压低于100pa时,关闭真空泵;当熔覆箱箱体内气压达到标准大气压时关闭惰性气体钢瓶;然后再次启动真空泵抽真空,如此重复抽真空、充惰性气体的操作3~5次。

17、进一步地,步骤四中,带孔洞石墨毡与粉末涂层的空隙为20~30mm。

18、进一步地,步骤五中:超声波发生器的输出功率为700w,产生35khz及4um的振动,等待3min后超声振动头振动稳定。

19、进一步地,当熔覆层的温度在1000℃以下时,超声振动头输出功率为700w,通过带孔洞石墨毡的最大电流密度为3.5*105/m2;当温度升到1000℃以上时,超声振动头最大输出功率为1000w,通过带孔洞石墨毡的最大电流密度为7.5*105a/m2,带孔洞石墨毡的温度达到3000℃左右,保持时间20~30s对待加工件熔覆。

20、本发明采用上述技术方案后突现的优点在于:

21、1、本发明利用空气作为载体将超声振动传至熔覆层,待加工件本身并不振动,这能使得熔覆层在金属结晶的过程中金属枝晶振裂,促进新晶核的生长达到晶粒细化的目的,从而对零件的表面整体快速成型熔覆强化,降低了涂层表面出现裂纹的现象,明显改善熔覆后零件的表面形貌,可降低涂层加工的成本,具有节能和高效的特点。

22、2、传统的激光熔覆往往会产生成分偏析、气孔、裂纹等缺陷,本发明利用超声辅助电热熔覆能够有效的避免这些缺陷。对石墨毡的两边通入直流电,通过石墨毡的瞬间大电流产生的焦耳热使石墨毡的温度瞬时达到熔覆所需温度,最高可达3000℃,以石墨毡作为热源,利用热辐射以及热传递的形式将热量传递给涂层材料使其熔化并与零件形成冶金结合,减少熔覆的时间,增加熔覆效率实现快速熔覆。

23、3、本发明在熔覆完成后,利用超声振动头实现对熔覆层的锻压,能够进一步提升熔覆层的塑性和力学性能。

24、4、本发明的熔覆涂层过程都由控制中心进行统一控制,便于调节熔覆参数和控制启停,操作简单,能有效减少工作人员的工作强度。

- 还没有人留言评论。精彩留言会获得点赞!