一种良好抗热裂性的高伸长率铸造Al-Cu-Zn-Mg合金及其制备方法

本发明属于铝合金开发,具体涉及一种良好抗热裂性的高伸长率铸造al-cu-zn-mg合金及其制备方法。

背景技术:

1、铸造铝合金由于其工艺流程短且近净成形,相比变形铝合金具有明显的低成本优势。al-cu合金是目前最常用和用量最大的铸造铝合金,相比其他al-si、al-mg等铸造铝合金由于可以通过热处理强化而具有高强度。但由于铸造过程的特点限制,铸造铝合金由于缩孔、缩松、热裂纹等缺陷的存在会造成合金力学性能损失。因此,改善铸造al-cu合金的抗热裂性能,同时提高铸造合金的强韧性,对扩大铸造合金的使用面具有重要意义。

2、铸造al合金的合金成分是影响抗热裂性的主要因素,由于al-cu合金的结晶温度较宽,凝固过程中液固两相大量共存,铸件凝固过程以糊状凝固为主,从而造成合金的流动性和补缩能力较差。液固两相区共存的起始温度为热脆区上限,随温度降低到某一温度后,合金的强度开始急剧增加,此温度称为热脆区下限。在热脆区,即上限温度与下限温度之间,合金强度差异容易产生热裂纹。同时,合金中的cu元素含量较高,cu会增加al-cu合金中粗大初生al2cu、al2cumg相的数量,虽然对提高合金强度有积极作用,但会导致合金韧塑性下降,这对于合金热裂倾向的控制极为不利,使合金的热裂倾向呈明显增加的趋势。大量的脆性初生第二相使合金熔体流动性降低,导致合金铸造性能差,也易产生裂纹等缺陷。

3、采用优化主要合金元素和添加微量合金元素的方法优化铸造铝合金成分,可使合金的抗热裂性能和力学性能得到显著改善。研究发现,铝合金中添加zr与al形成的al3zr粒子在凝固过程中会先于α-al形核,成为异质形核质点,能细化合金组织,降低热裂纹敏感性。由于zr的细化效果有限,复合加入sc、zr元素将形成与al3sc粒子类似的一个富zr的壳包裹sc的al3(sc,zr)粒子,核壳结构的al3(sc,zr)和α-al基体错配度更低,能有效细化铸造合金的组织,合金的抗热裂和力学性能得到了明显提升。但是金属sc的价格高昂,限制了其工业化应用。为了克服 al-zr和al-sc等细化剂的缺点,铝合金中添加nb能够形成al3nb、nbb2和 nbc等纳米级粒子,其熔点分别为 1680℃、3036℃和3490℃,因此它们不会在铝熔体中熔化。al3nb、nbb2和 nbc 分别与 al3ti、tib2和 tic 具有相似的晶格结构和常数。因此,al-nb能明显细化al-cu合金,使合金的凝固初生第二相弥散细小,且不会出现由sc元素引起的粗大脆性alcusc耐热相。al3nb等纳米粒子能够使晶粒尺寸保持很高的稳定性,不会在后续的均匀化、固溶等热处理过程发生粗化。

4、虽然当前铸造al-cu合金的性能有所改善,但是由于al-cu合金铸造过程的流动性和抗热裂性能差,合金的热裂纹、缩孔、缩松和力学性能不足等质量问题仍然没有得到有效解决。

技术实现思路

1、本发明的目的在于克服现有技术的至少一个不足,提供一种良好抗热裂性的高伸长率铸造al-cu-zn-mg合金及其制备方法。

2、本发明所采取的技术方案是:

3、第一个方面,本发明提供一种良好抗热裂性的高伸长率铸造al-cu-zn-mg合金,以质量百分比计,所述合金的组成包含:cu 3.5~4.5%,mg 0.4~1.5%,mn 0.2~0.5%,ti0.10~0.2%、zn 2.5~3.5%,余量为al和不可避免的杂质元素含量。

4、在一些实例中,以质量百分比计,所述合金中还包含0.05~0.2% zr元素。

5、在一些实例中,以质量百分比计,所述合金中还包含合计为0.05~0.5%的sc和nb元素。

6、在一些实例中,以质量百分比计,所述sc的含量为0.05~0.2%,nb的含量为0.10~0.30%。

7、第二个方面,本发明第一个方面提供的al-cu-zn-mg合金的制备方法,包括以下步骤:

8、1)按比例称取各个元素的原料进行熔炼,除渣后搅拌均匀;

9、2)在保护气体下精炼,除渣过滤,然后浇铸得到合金铸锭;

10、3)取步骤2)制备的合金铸锭,进行均匀化热处理,再进行循环间断时效处理22~26h,得到所述高伸长率铸造al-cu-zn-mg合金。

11、在一些实例中,所述均匀化热处理的温度为450~500℃,均匀化热处理的时间为24h~36h。

12、在一些实例中,所述间断时效处理步骤为:先在110~170℃时效处理30~60min,再室温水淬保持30~60min。

13、在一些实例中,所述熔炼温度为720℃~760℃。

14、在一些实例中,所述精炼温度为680℃~710℃。

15、在一些实例中,所述浇铸温度为720℃~740℃。

16、本发明的有益效果是:

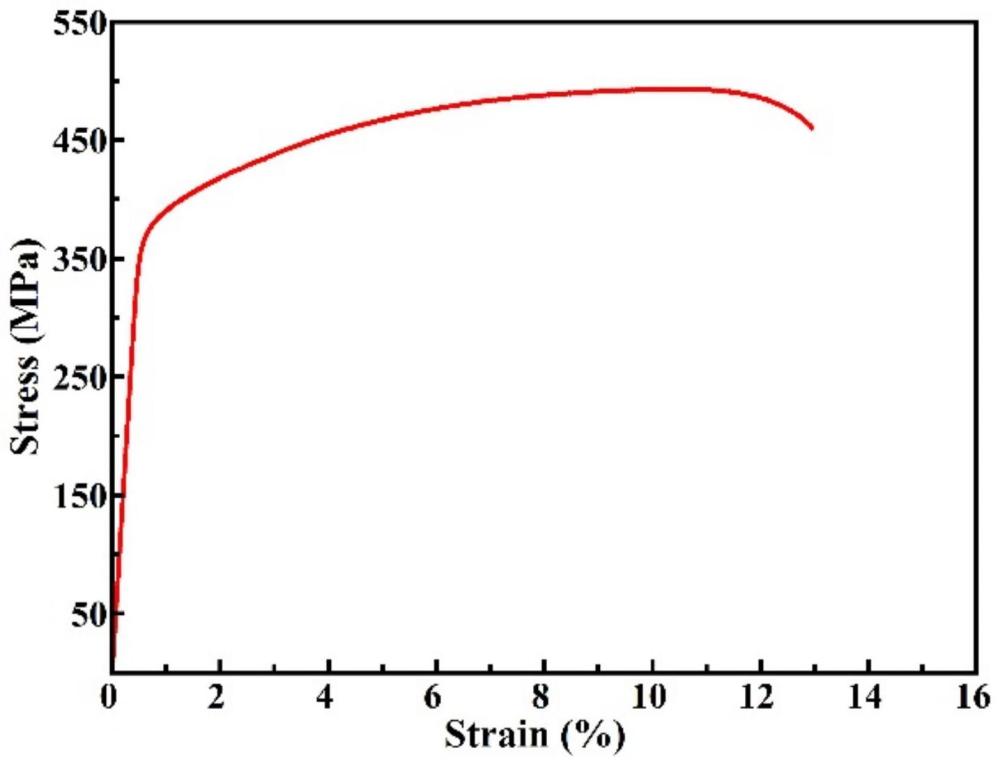

17、本发明针对现有al-cu铸造合金凝固温度区间宽、流动性差、热裂等特点,提供了一种高zn含量的良好抗热裂的al-cu-zn-mg合金,该合金熔点低、凝固温度区间减小、抗热裂和力学性能优异,可用于各类高强铸造铝合金结构件,有效避免热裂、缩孔缩松等铸造缺陷,显著提高了合金的综合力学性能。

18、本发明的al-cu铸造合金的主要合金成分中提高了zn元素的含量为2.5~3.5%,增加zn含量一步降低了合金的熔点,避免合金受热时严重氧化,减少夹渣,提高合金的流动性。al-cu-mg合金中加入zn元素由于自然时效和人工时效作用可以形成η(mgzn2)强化相,合金的强度提高。

19、本发明一些实例中,在铝合金额外加入zr,nb,sc元素,从而细化合金组织,降低热裂纹敏感性。复合加入sc、zr元素将形成与al3sc粒子类似的富zr壳包裹核心sc的al3(sc,zr)粒子,核壳结构的al3(sc,zr)和α-al基体错配度更低,能有效细化铸造合金的组织,合金的抗热裂和力学性得到提升。nb降低了合金凝固过程所需的过冷度,形成与al基体显示出良好的共格性的al3nb纳米粒子,al3nb纳米粒子能够使晶粒尺寸保持很高的稳定性,不会在后续的均匀化、固溶等热处理过程发生粗化。al-nb能明显细化al-cu合金,使合金的凝固初生第二相弥散细小,共晶组织得到细化降低了合金的热裂倾向,同时也提高了铸造合金的塑性。zr、sc、nb元素的设计显著提高了铸造合金的延伸率和抗热裂性能。

技术特征:

1.一种良好抗热裂性的高伸长率铸造al-cu-zn-mg合金,其特征在于,以质量百分比计,所述合金的组成包含:cu 3.5~4.5%,mg 0.4~1.5%,mn 0.2~0.5%,ti 0.10~0.2%、zn2.5~3.5%,余量为al和不可避免的杂质元素含量。

2.根据权利要求1所述的al-cu-zn-mg合金,其特征在于,以质量百分比计,所述合金中还包含0.05~0.2% zr元素。

3.根据权利要求1所述的al-cu-zn-mg合金,其特征在于,以质量百分比计,所述合金中还包含含量合计为0.05~0.5%的sc和nb元素。

4.根据权利要求1或3所述的al-cu-zn-mg合金,其特征在于,以质量百分比计,所述sc的含量为0.05~0.2%,nb的含量为0.10~0.30%。

5.权利要求1~4任一项所述的al-cu-zn-mg合金的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的制备方法,其特征在于,所述均匀化热处理的温度为450~500℃,均匀化热处理的时间为24h~36h。

7.根据权利要求5所述的制备方法,其特征在于,所述间断时效处理步骤为:先在110~170℃时效处理30~60min,再室温水淬保持30~60min。

8.根据权利要求5所述的制备方法,其特征在于,所述熔炼温度为720℃~760℃。

9.根据权利要求5所述的制备方法,其特征在于,所述精炼温度为680℃~710℃。

10.根据权利要求5所述的制备方法,其特征在于,所述浇铸温度为720℃~740℃。

技术总结

本发明公开了一种良好抗热裂性的高伸长率铸造Al‑Cu‑Zn‑Mg合金,以质量百分比计,所述合金的组成包含:Cu 3.5~4.5%,Mg 0.4~1.5%,Mn 0.2~0.5%,Ti 0.10~0.2%、Zn 2.5~3.5%,余量为Al和不可避免的杂质元素含量。本发明针对现有Al‑Cu铸造合金凝固温度区间宽、流动性差、热裂等特点,提供了一种高Zn含量的良好抗热裂的Al‑Cu‑Zn‑Mg合金,该合金熔点低、凝固温度区间减小、抗热裂和力学性能优异,可用于各类高强铸造铝合金结构件,有效避免热裂、缩孔缩松等铸造缺陷,显著提高了合金的综合力学性能。

技术研发人员:王斌,谭盼,韦启荣

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!