一种双金属增材及其制备方法

本申请涉及增材制造,尤其涉及一种双金属增材及其制备方法。

背景技术:

1、双金属增材制造是在单金属增材制造的基础上加入了第二种金属以实现不同性能的分布,可以按需结合材料特性,提供更广泛的性能,具有更高的经济效率。目前的双金属增材制造方法可以分为直接和间接两种,直接增材制造是指在增材期间使用热源如激光、电子束、电弧等将金属熔化后沉积于上一层,常见的有激光近净成形、粉床熔融等;间接增材制造则是先制造出含有金属粉末和粘结剂的生坯件,然后经过脱脂去除粘结剂,最后烧结成金属件,常见的有粘结剂喷射、挤出式打印等。

2、现有的双金属增材制造多为直接成型,例如中国发明专利申请cn114871452a提出一种采用激光选区熔化成型双金属的方法,然而其制造设备成本昂贵,使得双金属制造门槛较高。中国发明专利申请cn116372315a提出了一种铜/钢双金属材料及其cmt电弧增材制造方法,其与激光类似的高能热源的加入使设备成本变高,同时对工作环境有了额外的要求。直接成型方法成本较高,工作环境要求较高,且增材过程中温度较高,冷却后会有较大应力、对于双金属界面也十分容易因热膨胀系数不同而产生开裂和翘曲、不同金属粉末切换繁琐、加工金属粉末的时候还有一定的安全隐患。间接成型设备成本低、环境要求低、增材过程中使用的浆料安全系数高、切换不同材料简便,在双金属增材制造中更具优势。例如中国发明专利申请cn113500205b提出了一种双金属材料的3d打印方法,该方法采用的是间接成型方式,铜浆料和铁浆料通过注射器挤出成型,通过调节浆料中粘结剂的比例来实现同一烧结参数下高温烧结成型,并具备相同的收缩率。然而浆料的调节必然会引起固含量的变化,对于多种金属的组合,调节配方显然是个极为耗时的工作。此外,其打印烧结的图片中可以看到打印的并不致密,有很多肉眼可见的缝隙,这对双金属零件性能有着非常不利的影响。

技术实现思路

1、发明人发现:cn113500205b提供的方法在其致密化的阶段铁颗粒融化程度较小,铜颗粒融化程度较高,这是可以预想到的,铜的烧结温度低,在其颗粒开始扩散融合的时候,铁的颗粒还未开始,而铜颗粒融合程度较高时,铁颗粒可能才刚刚开始融合,因此最后烧结的零件并不致密,尤其是对于铁,内部还有很多孔隙。

2、本申请提供了一种双金属增材及其制备方法,以提高双金属增材的致密度。

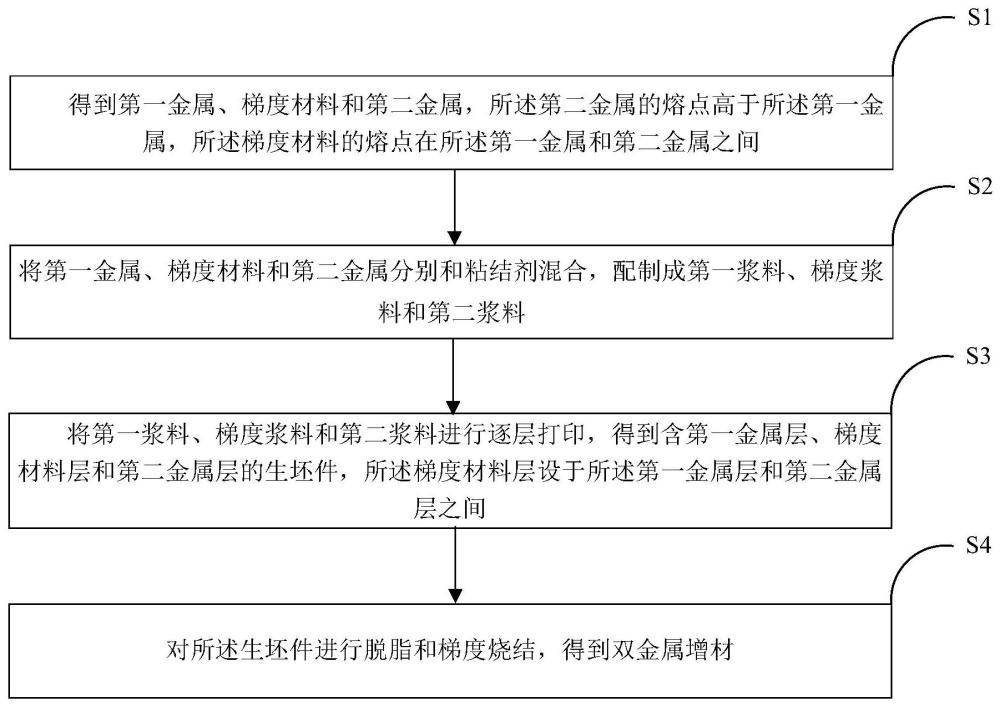

3、第一方面,本申请提供了一种双金属增材的制备方法,所述方法包括:

4、得到第一金属、梯度材料和第二金属,所述第二金属的熔点高于所述第一金属,所述梯度材料的熔点在所述第一金属和第二金属之间;

5、将第一金属、梯度材料和第二金属分别和粘结剂混合,配制成第一浆料、梯度浆料和第二浆料;

6、将第一浆料、梯度浆料和第二浆料进行逐层打印,得到含第一金属层、梯度材料层和第二金属层的生坯件,所述梯度材料层设于所述第一金属层和第二金属层之间;

7、对所述生坯件进行脱脂和梯度烧结,得到双金属增材。

8、作为一种可选的实施方式,所述梯度材料层包括至少一个梯度子层;沿第一金属层到第二金属层的方向,所述梯度子层中的梯度材料的熔点逐渐升高;所述梯度子层的厚度为0.1~2mm。

9、作为一种可选的实施方式,所述梯度子层的数量为1~5层。

10、作为一种可选的实施方式,所述梯度材料的粒径为10-150μm;和/或

11、所述梯度浆料中,所述梯度材料的体积占比为20%~40%;和/或

12、所述梯度材料包括合金和复合材料中的至少一种。

13、作为一种可选的实施方式,所述第一金属的粒径为10~80μm;和/或

14、所述第一浆料中,所述第一金属的体积占比为40%~60%;和/或

15、所述第二金属的粒径为10~80μm;和/或

16、所述第二浆料中,所述第二金属的体积占比为40%~60%。

17、作为一种可选的实施方式,所述第二金属层的厚度为0.1~2mm。

18、作为一种可选的实施方式,所述方法还包括:将所述双金属增材的第二金属层去除。

19、作为一种可选的实施方式,所述脱脂的峰值温度为120~600℃;和/或

20、所述梯度烧结的峰值温度为700~1800℃。

21、作为一种可选的实施方式,所述打印包括光固化打印和挤出式打印。

22、第二方面,本申请提供了一种双金属增材,所述双金属增材采用第一方面所述的方法制得。

23、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

24、本申请实施例提供的该方法,采用间接增材制造双金属,将两金属粉末分别与粘结剂混匀为金属浆料,将梯度材料粉末与粘结剂混匀为梯度浆料。在模型中的低熔点金属外围按需添加一层或几层梯度材料的薄壳。制造生坯件后脱脂去除粘结剂,烧结过程中引入了梯度材料来实现双金属的致密化。在烧结逐渐升温的过程中,低熔点金属粉末逐渐在连接处产生烧结颈,孔隙减少并致密化;在其烧结致密时,外围的梯度材料粉末开始扩散融合,形成烧结颈,此时高熔点金属还未开始扩散融合;温度继续上升致高于低熔点金属熔点时,低熔点金属开始熔化,而此时外围的梯度材料已基本烧结致密,因此熔化的低熔点金属不会渗出;梯度材料按烧结温度梯度致密化,直至最后一层梯度材料烧至致密,高熔点金属粉末扩散融合;温度进一步升至高熔点金属烧结温度,最后一层梯度材料熔化,但不会渗透已基本致密的高熔点金属,继续烧结至高熔点金属致密,完成整个烧结。整个过程中因为梯度材料的引入,使得低熔点金属熔化后不会因为高熔点金属粉末还未开始扩散融合而渗入,避免了熔点差距较大的双金属烧结过程中出现的渗透现象,实现了双金属的致密化,低熔点金属由于熔化为液体,也因此会更加致密。

技术特征:

1.一种双金属增材的制备方法,其特征在于,所述方法包括:

2.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述梯度材料层包括至少一个梯度子层;沿第一金属层到第二金属层的方向,所述梯度子层中的梯度材料的熔点逐渐升高;所述梯度子层的厚度为0.1~2mm。

3.根据权利要求2所述的双金属增材的制备方法,其特征在于,所述梯度子层的数量为1~5层。

4.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述梯度材料的粒径为10-150μm;和/或

5.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述第一金属的粒径为10~80μm;和/或

6.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述第二金属层的厚度为0.1~2mm。

7.根据权利要求6所述的双金属增材的制备方法,其特征在于,所述方法还包括:将所述双金属增材的第二金属层去除。

8.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述脱脂的峰值温度为120~600℃;和/或

9.根据权利要求1所述的双金属增材的制备方法,其特征在于,所述打印包括光固化打印和挤出式打印。

10.一种双金属增材,其特征在于,所述双金属增材采用权利要求1至9中任一项所述的方法制得。

技术总结

本申请涉及一种双金属增材及其制备方法,属于增材制造技术领域;方法包括:得到第一金属、梯度材料和第二金属,第二金属的熔点高于第一金属,梯度材料的熔点在第一金属和第二金属之间;将第一金属、梯度材料和第二金属分别和粘结剂混合,配制成第一浆料、梯度浆料和第二浆料;将第一浆料、梯度浆料和第二浆料进行逐层打印,得到含第一金属层、梯度材料层和第二金属层的生坯件,梯度材料层设于第一金属层和第二金属层之间;对生坯件进行脱脂和梯度烧结,得到双金属增材;通过设置梯度材料实现双金属材料的致密化,尤其适合用于熔点差距较大的双金属间接增材制造,同时梯度致密化也可以有效防止双金属间的渗透影响成型零件性能。

技术研发人员:李祥友,李江涛,王泽敏,贺兵,李树寒,黄智杰,赵玉婷

受保护的技术使用者:华中科技大学鄂州工业技术研究院

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!