一种装配式对开型退火炉及其施工方法与流程

本发明涉及一种工业设备,具体涉及一种装配式对开型退火炉及其施工方法。

背景技术:

1、随着新技术、新工艺、新材料的不断创新,大型化、高参数化工业设备不断涌现,以压力容器类设备为例,部分设备直径、长度(高度)或重量往往超出运输条件及已有制造设备的加工能力,特别是对于需要进行整体焊后消除应力热处理的设备,很多情况下因其尺寸超过固定式热处理炉的炉膛规格而无法将工件装入炉内进行热处理工作,或者如果在制造厂内整体制造完成,将无法运至安装地点。为克服上述问题,施工单位往往在现场建造大型临时退火炉,用于大型设备的整体焊后热处理。

2、如图1所示,现有典型的大型临时退火炉主要由基础炉底700、支撑纵梁200、炉墙模块300、炉顶400构成。其中:支撑纵梁200垂直固定在基础炉底700上;多个炉墙模块300堆砌在相邻的支撑纵梁200之间并与支撑纵梁200共同形成炉墙,炉墙上布置有绝热板和电热元件;炉顶400为整体式炉顶,放置于支撑纵梁200上;基础炉底700上由炉墙围设而成的区域内布置有绝热板和电热元件。

3、但是,现有的临时退火炉在构件入炉、出炉时需反复吊装炉顶400,炉顶400为整体式结构,构件入炉时先将炉顶400移开,利用起重机械将构件从退火炉上方吊入基础炉底700上,因此对起重机械的起吊高度要求高,从而对起重机械的结构高度要求高,增加设备成本。部分大型临时退火炉将四面炉墙其中一面设置为活动可开启式,炉墙底部设置车轮和驱动机构,构件入炉时先将炉体整体移动远离基础炉底700,将构件放入基础炉底700上,开启活动的一面炉墙开启炉体,再将炉体整体移动至基础炉底700上方,关闭活动的一面炉墙闭合炉体,导致构件入炉、出炉时不仅要移动炉体还要打开炉墙,炉体运行过于复杂,操作上不便利。

4、此外,现有技术中的大型临时退火炉均为一次使用的临时设施,建造效率低,通用性差,无法进行重复利用,工程竣工后对退火炉进行拆卸后进行废物处置,大大浪费资源,增加施工成本;现有技术中还包括将退火炉拆卸为单元件后进行改造再利用,由于支撑纵梁和炉墙模块尺寸固定,改造工作量大,材料损耗大,还需要在炉墙上重新安装绝热板和电热元件,无法达到退火炉实现重复利用的目的,同时拆卸退火炉的工作量也十分巨大,无法实现节约资源,降低成本的目的。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供一种装配式对开型退火炉及其施工方法,旨在减少材料损耗,降低施工成本。

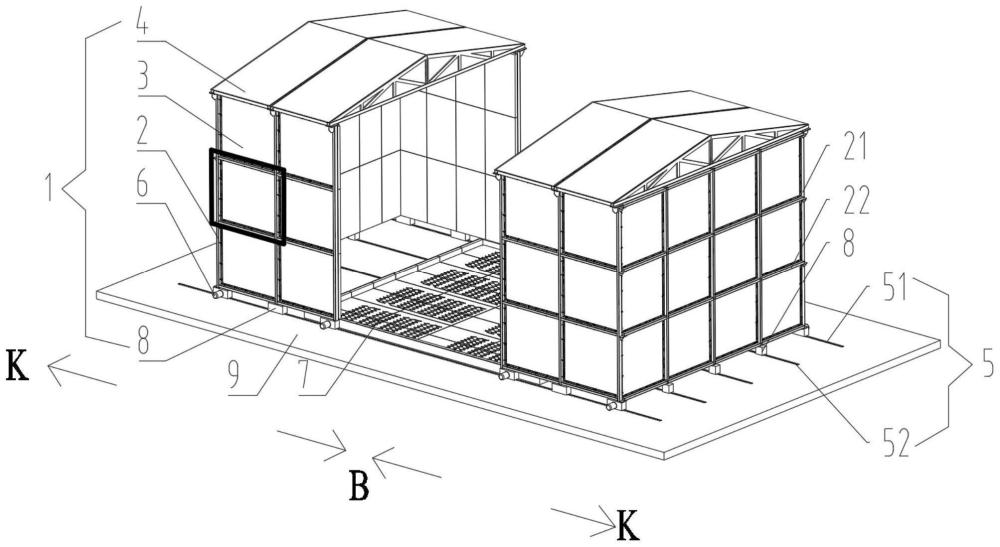

2、本发明采用的技术方案为:一种装配式对开型退火炉,包括炉体单元、基础和炉底;所述炉体单元为垂直于基础的半包围结构,炉体单元的一侧开口,炉体单元的顶部和其他侧部均封闭;所述炉体单元有两个,二者的开口侧正对;两个炉体单元的底部分别与基础可移动式连接,两个炉体单元相互靠近且开口侧对接时,形成封闭的炉体结构;所述炉底设于基础上,且炉底位于炉体结构内。

3、按上述方案,所述炉体单元包括框架结构、移动组件、炉墙和炉顶;所述框架结构整体呈u型,框架结构的开口侧朝内;所述框架结构的底部安装移动组件,移动组件与开设于基础上的导轨适配,移动组件可带动框架结构沿导轨的长度方向移动;所述炉墙设于框架结构的侧面;所述炉墙包括若干安装在框架结构上的炉墙模块;所述炉顶设于框架结构的顶部,所述炉顶由若干炉顶模块拼接而成。

4、按上述方案,所述移动组件包括驱动机构和车轮,驱动机构的驱动端与车轮相连,车轮与开设于基础的导轨适配;所述驱动机构与plc控制系统相连。

5、按上述方案,所述框架结构包括前侧框架、后侧框架和外侧框架,每侧框架包括若干横梁和若干纵梁,横梁和纵梁垂直相交并相连,形成多个安装区域,所述炉墙模块设于安装区域内;纵梁底部连接移动组件;驱动机构设置于框架结构四个边角处的纵梁下端,车轮设置于框架结构除四个边角处其余位置的纵梁下端。

6、按上述方案,所述纵梁包括第一梁单元和第二梁单元,第一梁单元有多根,沿竖向依次布置且首尾连接;所述第二梁单元设于顶部的第一梁单元上端,第二梁单元的下端与第一梁单元的上端相连;所述炉顶模块安装在第二梁单元的上端;所述横梁设于两个第一梁单元的连接处;所述第一梁单元的两端,以及第二梁单元的下端均分别设置有第一连接板,相邻两个第一梁单元的第一连接板之间通过螺栓连接;顶部的第一梁单元上端的第一连接板与第二梁单元下端的第一连接板通过螺栓连接;所述第二梁单元上端设置第二连接板,第二连接板与炉顶模块相连。

7、按上述方案,所述炉墙模块包括炉墙模块框架、电线电缆、线缆桥架、炉墙绝热板、炉墙电热元件和热电偶;炉墙模块框架为长方形的钢结构框架,炉墙模块框架内侧设炉墙绝热板,炉墙绝热板采用绝热材料制作;炉墙绝热板上安装有炉墙电热元件和热电偶;炉墙模块框架外侧安装有电线电缆和线缆桥架,电线电缆分别与电热元件和热电偶相连。

8、按上述方案,多个炉顶模块沿着退火炉启闭运动方向依次安装在框架结构的纵梁上端,炉顶模块与纵梁通过螺栓连接;所述炉顶模块包括围护结构、桁架和炉顶模板;所述围护结构覆盖于桁架上部;桁架下部安装炉顶模板;所述炉顶模板包括炉顶模块框架和安装在炉顶模块框架上的炉顶绝热板,炉顶模块框架的内侧四个角部设置有第三连接板,用于与纵梁的上端相连。

9、按上述方案,所述炉底设置于基础上,炉底包括挡墙、炉底绝热板、炉底电热元件和预埋钢板;所述挡墙有四条,围合形成炉底空间;挡墙围设而成的炉底空间内从下至上依次安装有预埋钢板、炉底绝热板和炉底电热元件,预埋钢板位于基础内,挡墙内周面设有侧部绝热板。

10、按上述方案,所述导轨设置于基础内;所述导轨包括第一导轨和第二导轨,其中第一导轨设置于垂直于炉底中心线的炉底两侧,第二导轨沿着平行于炉底中心线的炉底两侧等间距设置,第二导轨的一端抵接于挡墙外侧。

11、本发明还提供了一种如上所述的装配式对开型退火炉的施工方法,其包括如下步骤:

12、预制各单元件,并现场施工基础、炉底,安装导轨:炉墙模块、炉顶模块、各纵梁、各横梁均在制造厂预制为单元件,单元件预制的同时,在现场施工基础和炉底,并在基础上安装导轨;

13、安装移动组件和框架结构:在导轨上安装驱动机构和车轮,并临时固定驱动机构和车轮;将预制完成的纵梁安装在驱动机构和车轮上,将横梁安装在纵梁之间;

14、安装炉墙模块;将炉墙模块安装在框架结构上;

15、安装炉顶模块:将炉顶模块安装在框架结构上;

16、电气连接:将各电缆的一端连接至线缆桥架上的电缆快速接头中,电缆的另一端连接至控制系统,即完成退火炉的建造。

17、本发明的有益效果为:

18、本发明所述的退火炉可实现模块化组装,快速安装拆卸,退火炉安装的难度低,现场建造效率高,从而缩短工期,节约成本,并且拆卸后的各部件可回收利用,减少了材料损耗,降低了施工成本;退火炉为对开型结构,大型工件入炉方便,降低了对起重设备的要求,通过将驱动机构连接至电脑终端可实现自动启闭,现场适用性好。本发明中炉墙模块为通电即可运行的独立单元结构,安装和拆卸时不会破坏绝热板和电热元件,重复使用率高,能搬迁异地使用,具有低碳、绿色、节能等特点。本发明通过改变框架结构的尺寸和炉墙模块的数量及堆砌层数,可以将退火炉炉膛容积进行改变,适用于规格不同的工件热处理和异地重复使用,降低能耗和成本;采用电动连续式pid控制系统进行智能化控温,利用ansys软件分析布置电热元件,加热温度更加均匀,工件热处理质量好。

- 还没有人留言评论。精彩留言会获得点赞!