一种V、Ti协同合金化高强高塑TWIP钢及其制备方法

本发明属于高强汽车用钢,尤其涉及一种v、ti协同合金化高强高塑twip钢及其制备方法。

背景技术:

1、近年来,汽车工业飞速发展,汽车保有量与日俱增,但随之而来的环境污染、能源短缺等问题愈发严重。在“双碳”战略背景下,汽车行业实现节能降耗是其未来发展的主要方向。汽车轻量化设计,既在保证汽车安全性的前提下降低车身自重,提高汽车燃油经济性降低碳排放,是应对以上问题的有效方式。尽管目前镁、铝合金等新型材料的研究和应用发展迅速,但是这些材料普遍的强度不高达不到汽车碰撞安全性的要求,限制了其在汽车上的大规模应用。钢铁材料由于其成本低、强韧性好等优势未来仍是汽车车身的主要材料,因此开发强度级别更高的轻质钢是实现汽车轻量化的重要途径,使用高强钢代替低强度级别的汽车钢,在保障零部件性能要求的同时减少钢材用量。这对汽车用钢铁材料的强度级别提出了更高的要求。目前人们已经开发出的第一代汽车用高强钢有双相(dp)钢、相变诱发塑性(trip)钢、马氏体钢等,这些高强钢的开发与应用一定程度上解决了车身重、油耗高、成本高等问题。然而,现在应用于汽车组件的高强钢板的强塑性级别并不高(强塑积15-20gpa%),在进一步提高强度后,钢板的塑性会明显下降,往往会造成复杂形状构件的成型加工困难。汽车行业对新型高强塑积汽车钢板的需求愈发强烈。

2、在此背景下,孪晶诱发塑性(twinning-induced plasticity,简称twip)钢应运而生,并以其优越的力学性能(抗拉强度≥800mpa,总延伸率60%~90%)受到广泛关注,成为新一代汽车用钢的有力竞争者。与trip钢、dp钢及马氏体钢等相比,twip钢具有高的强度、塑性、良好的成型性以及无低温脆性转变温度等特点,表现出比第一代汽车用钢更加优越的力学性能。但由于twip钢问世时间较短,关于twip钢的研究还处于初级阶段,twip钢的力学性能还有进一步提升的潜力。

3、目前关于改善twip钢力学性能及微观组织主要从以下几个方面进行:第一微合金化元素的添加,比如cr、mo、cu等从成分设计的角度出发,通过增加或降低层错能影响孪晶组织的产生,从而改善twip钢的力学性能及组织;第二在twip钢加工轧制过程中利用轧制、大变形的方式提升twip钢的力学性能,改善微观组织;第三利用不同的热处理工艺改善twip钢的晶粒大小、变形组织以及相构成等提升强度。

4、中国发明专利cn113930659a公开了一种高强高塑twip钢及其制备方法。通过将热轧twip钢板依次进行低温冷轧、瞬时退火和低温回火处理,得到屈服强度>800mpa、延伸率>50%的高强高塑twip钢,但是该制备方法工艺较为复杂,对于实际生产难以实现且成本较高。中国发明专利103667913a公开了一种具有高强度、高塑性twip钢的生产方法。该twip钢通过控制炼钢过程中的危害元素、连铸过程中选用合适成分保护渣以及冷轧预变形、接近再结晶温度退火等工艺来提高twip钢的力学性能,其屈服强度超过1000mpa,但是均匀延伸率仅为10%。

5、据gwon等人的研究结果表明,v、ti的加入能够降低twip钢的晶粒尺寸,提高钢的屈服强度,并且还会影响孪晶的活性,在twip钢中往往会与碳元素形成碳化物析出,当析出物尺寸较小数量较多的均匀分布于晶粒内部时会产生析出强化的作用提高钢的强度,但析出物的尺寸过大则会恶化材料的塑性,选择合适的退火温度控制析出物的尺寸对于提高twip钢强度、塑性匹配具有重要作用。进一步提高twip钢的强塑积,能够使twip钢具有更好的冲压成形性,同时使twip钢制备而成的零部件具有更高的能量吸收和抵抗碰撞变形的能力,满足汽车工业对高强汽车钢的需求,有利于促进twip钢在汽车工业中的大范围应用。

技术实现思路

1、本发明提供了一种具有高碳含量并同时添加v、ti合金元素的新型twip钢。c元素的添加起到固溶强化作用,能够提高twip钢的强度;且与v、ti元素形成析出物起到析出强化的作用。但是析出物的尺寸较大会损坏钢的塑性,因此选择合适的退火温度对于提高twip钢强度、塑性具有重要作用。

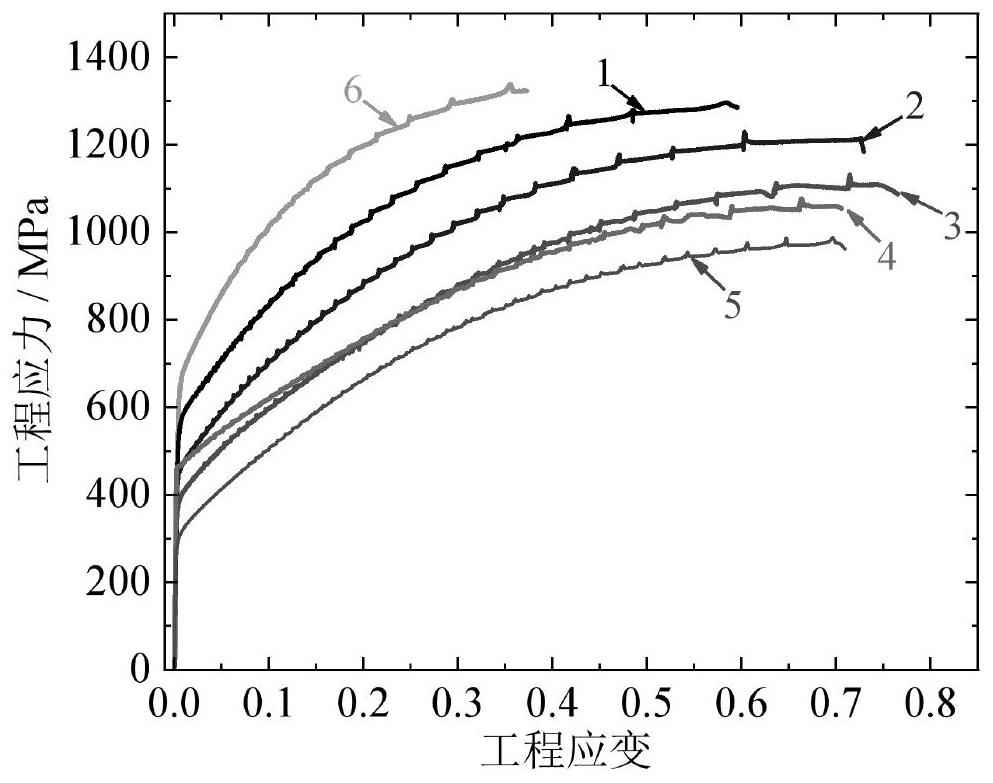

2、本发明还提供了该twip钢的制备方法,采用热轧后冷轧再结晶退火工艺,制备出具有不同尺寸奥氏体晶粒的成品钢板。在拉伸测试过程中,新型twip钢中高密度的位错产生动态回复,一方面提高钢的强度,另一方面维持良好的塑性,提高了twip钢加工硬化能力。延迟塑性失稳的出现,使新型twip钢同时具有更高的强度和更好的塑性,抗拉强度超过1061mpa,塑性延伸率超过70%。

3、为实现上述目的,本发明的技术方案如下:

4、本发明提供了一种v、ti协同合金化高强高塑twip钢,其化学成分质量百分数为:c1.0-1.4%,v 0.2-0.6%,ti 0.1-0.4%,mn 15-20%,p≤0.01%,s≤0.005%,其余为fe和不可避免的杂质。c易与v、ti元素形成碳化物起到析出强化作用,但同时会降低固溶于奥氏体基体中的c含量,使c的固溶强化作用减弱,并导致twip钢加工硬化能力降低。因此,本发明中提高了c元素添加量,以保证twip钢基体中保留充足的c起到更好的固溶强化作用。

5、所述twip钢的抗拉强度≥1061mpa、总延伸率最高为76.5%、强塑积≥74gpa%。

6、本发明提供了所述v、ti协同合金化高强高塑twip钢的制备方法,具体包括以下步骤:

7、1)选用纯度≥99.9%的fe、mn、c、v、ti粉末作为合金原料,将合金原料置于电磁感应炉中,在氩气保护下进行真空熔炼得到冶炼钢水,随后将冶炼钢水浇铸得到铸锭;

8、优选地,所述铸锭的化学成分质量百分数为:c 1.0-1.4%,v 0.2-0.6%,ti 0.1-0.4%,mn 15-20%,p≤0.01%,s≤0.005%,其余为fe和不可避免的杂质。

9、2)将所述铸锭进行均匀化处理,随后热锻成钢坯,之后空冷至室温;

10、优选地,所述均匀化处理为:将所述铸锭加热至1150±30℃保温4h。

11、优选地,所述钢坯为截面尺寸为45mm×35mm的方形钢坯。

12、优选地,所述热锻造温度为850-1150℃。

13、3)将所述钢坯再加热后进行热轧,然后空冷至室温,得到热轧钢板;

14、优选地,将所述钢坯再加热至1200±30℃保温0.5h,之后利用轧机进行5道次轧制,得到厚度为4-8mm的热轧钢板。

15、优选地,所述热轧的开轧温度为1150±20℃,终轧温度高于900℃。

16、4)将所述热轧钢板酸洗后冷轧,得到冷轧钢板;

17、优选地,将所述热轧钢板酸洗后,利用四辊冷轧机进行10道次轧制和1道次平整轧制,得到厚度为1-2mm的冷轧钢板,轧下量为75%。

18、5)将所述冷轧钢板进行再结晶退火处理,退火后水淬冷却至室温,得到所述twip钢,其为具有不同尺寸奥氏体晶粒的成品钢板。

19、优选地,所述退火温度为800-1050℃,保温时间为15-25min。进一步降低退火温度,将导致v、ti的碳化物尤其是大块状的tic大量析出,钢材易于发生脆性断裂,导致材料强度、塑性同时降低。

20、本发明的有益效果为:

21、本发明所述twip钢的化学成分中提高了c的含量,并加入了v、ti元素。v、ti与c元素形成的vc和tic析出物能够细化晶粒,同时起到析出强化的作用,提高了twip钢的强度。本发明所生产的twip钢的力学性能满足:抗拉强度≥1061mpa、总延伸率最高为76.5%、强塑积≥74gpa%以上,强度塑性匹配优异,具有比一般汽车钢更好的成形性和碰撞能量吸收能力。

22、该twip钢的制备过程采用热轧、冷轧再结晶退火的工艺,制备方法简单、经济,依托现有生产线能够实现大规模工业化生产。对于促进汽车轻量化设计,减少能源耗,降低温室气体排放具有重要经济价值和社会意义。

- 还没有人留言评论。精彩留言会获得点赞!