一种小规格超薄管材的制备方法

本发明涉及金属极端成形加工,特别是涉及一种小规格超薄管材的制备方法。

背景技术:

1、小规格超薄管材(毛细管)是航空航天、核工业等先进装备的核心原材料,也是先进装备自主化、产业链瓶颈难题;小规格超薄管材(毛细管)是医疗器件和生物医用方面不可或缺的材料。

2、小规格超薄管材(毛细管)结构微小,尺寸精度要求极高,如先进发动预冷装置用in718镍基高温合金毛细管的外径为0.9mm,壁厚仅为0.05mm。小规格超薄管材(毛细管)传统制备工艺:高能耗熔铸制备坯料→高能耗、高载荷热锻开坯→高能耗、高载荷挤压制备管坯→多工序、多道次、高能耗轧制减径、减薄成形→高能耗中间热处理→多道次精轧→多道次拉拔→清洗、成品热处理→矫直→成品。采用传统熔铸制备的铸锭的外层为细等轴晶区、中间为柱状晶区、心部为粗等轴晶区。这种组织粗大且均匀性差的微观结构可通过后续锻造热加工有所改善,但由于组织的遗传性,晶粒尺寸差异较大,导致后续轧制和拉拔过程中晶粒协调变形能力较差,易出现局部大变形,管材表面出现橘皮和起皱,最终导致管材壁厚不均,表面质量差;同时,采用传统熔铸制备的铸锭偏析严重,在后续均匀化处理和热加工难以彻底消除。严重的偏析缺陷不仅破坏了材料的连续性,恶化了材料的成形能力和力学性能,而且降低了毛细管材表面质量,成为后续成形加工的裂纹源,导致轧制和拉拔易开裂或断头,使得毛细管材拉拔难以进行;此外,采用传统熔铸制备的铸锭的夹杂物、碳化物等第二相粗大、分布不均,存在十几微米甚至上百微米级的大块状第二相缺陷(如碳化物和断续链状分布碳化物),恶化了毛细管材的成形能力和性能,导致毛细管难以加工和性能不一致。小规格超薄管材加工制备已成为技术瓶颈。

3、除了组织均匀性差、严重偏析以及夹杂物等缺点外,小规格超薄管材的传统生产流程超长,生产工序长达100多道次,其制备加工体系属于典型的高能耗。高能耗已成为材料成形加工发展的瓶颈和挑战,降低产品的能耗已成为材料加工领域研究和关注的重点。因此,开发一种小规格超薄管材绿色短流程、低能耗、高质量制备加工方法,具有重要的工程实用价值和经济效益。

技术实现思路

1、本发明的目的在于克服现有小规格超薄管材制备加工材壁厚不均、开裂、断头和橘皮等难题以及生产能耗高、工序多流程超长、成材率极低、成本高等问题,提供一种小规格超薄管材短流程、低能耗、低载荷的绿色高质量制备加工方法。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明提供了一种小规格超薄管材的制备方法,包括以下步骤:

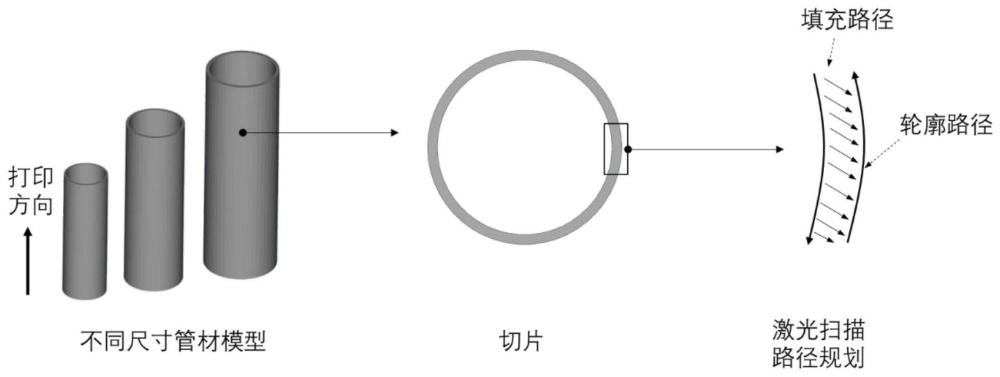

4、1)采用3d打印技术制备小规格薄壁管坯;

5、所述3d打印技术的条件包括:激光功率为50w~500w,扫描速度为100mm/s~1500mm/s,轨道间距为30μm~100μm;

6、2)将所述步骤1)得到的小规格薄壁管坯进行热处理,得到热处理管坯;

7、3)将所述步骤2)得到的热处理管坯依次进行轧制工艺和拉拔工艺,得到小规格超薄管材;

8、所述小规格超薄管材的外径为0.9~4mm,壁厚为0.04~0.08mm。

9、优选的,所述步骤1)使用粉体材料制备小规格薄壁管坯,所述粉体材料包括in718粉、316l不锈钢粉和ta18粉中的任一种。

10、优选的,所述粉体材料的平均粒径为15~53μm;

11、所述粉体材料在3d打印前进行干燥,所述干燥的时间为8~24h,温度为60℃~120℃。

12、优选的,所述步骤1)小规格薄壁管坯的外径为5~10mm,壁厚为0.5~0.7mm。

13、优选的,所述步骤1)制备小规格薄壁管坯使用的基板包括镍基合金、不锈钢和钛合金板中的任一种;

14、所述基板在使用前使用无水乙醇预清理,再预热至100~150℃。

15、优选的,所述步骤2)热处理的条件包括:温度为900℃,时间为1h。

16、优选的,所述步骤3)轧制工艺的条件包括:轧制道次为1~4道次,室温轧制,轧制压下量为10%~40%,轧制送进速度为1mm/s~3mm/s。

17、优选的,所述步骤3)拉拔工艺的条件包括:固定长芯杆拉拔道次变形量为10%~25%,空拉拉拔道次变形量为5%~20%。

18、优选的,所述步骤3)室温塑性加工(轧制和拉拔)中间退火的变形量为70%~90%,中间退火温度为800~1100℃。

19、优选的,所述步骤1)在氩气保护下制备小规格薄壁管坯。

20、本发明的有益效果为:

21、(1)本发明的制备方法以传统制备工艺中铸锭组织粗大、第二相粗大、成分分布不均,导致后续毛细管难以成形加工为切入点,以大幅度缩短工艺流程、低能耗绿色极端成形制造为主线,构建小规格超薄管材变革性制备技术体系;

22、(2)本发明的制备方法采用金属粉末激光3d打印增材制造组织细小,成分均匀,无严重偏析、粗大夹杂、粗大第二相的高质量优质薄壁管坯,克服了传统制备加工体系中的固有本征不足,突破小规格超薄管材制备加工技术瓶颈;

23、(3)本发明的制备方法采用金属粉末激光3d打印制造灵活、规格多样化、大幅度缩短流程,摆脱小规格超薄管材超长流程、高耗能制备加工技术体系,本发明适用性极强,几乎适宜于增材制造和塑性加工的所有金属及小规格超薄管材制备,应用前景广阔。

技术特征:

1.一种小规格超薄管材的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤1)使用粉体材料制备小规格薄壁管坯,所述粉体材料包括in718粉、316l不锈钢粉和ta18粉中的任一种。

3.根据权利要求2所述的制备方法,其特征在于,所述粉体材料的平均粒径为15~53μm;

4.根据权利要求1所述的制备方法,其特征在于,所述步骤1)小规格薄壁管坯的外径为5~10mm,壁厚为0.5~0.7mm。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤1)制备小规格薄壁管坯使用的基板包括镍基合金、不锈钢和钛合金板中的任一种;

6.根据权利要求1所述的制备方法,其特征在于,所述步骤2)热处理的条件包括:温度为750~950℃,时间为1h。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤3)轧制工艺的条件包括:轧制道次为1~4道次,室温轧制,轧制压下量为10%~40%,轧制送进速度为1mm/s~3mm/s。

8.根据权利要求1所述的制备方法,其特征在于,所述步骤3)拉拔工艺的条件包括:固定长芯杆拉拔道次变形量为10%~25%,空拉拉拔道次变形量为5%~20%。

9.根据权利要求1所述的制备方法,其特征在于,所述步骤3)室温塑性加工(轧制和拉拔)中间退火的变形量为70%~90%,中间退火温度为800~1100℃。

10.根据权利要求1所述的制备方法,其特征在于,所述步骤1)在氩气保护下制备小规格薄壁管坯。

技术总结

本发明提供了一种小规格超薄管材的制备方法,属于金属极端成形加工技术领域。包括:采用3D打印技术制备小规格薄壁管坯;将小规格薄壁管坯进行热处理,得到热处理管坯;将热处理管坯依次进行轧制工艺和拉拔工艺,得到小规格超薄管材;所述小规格超薄管材的外径为0.9~4mm,壁厚为0.04~0.08mm。本发明克服现有小规格超薄管材制备加工材壁厚不均、开裂、断头和橘皮等难题以及生产能耗高、工序多流程超长、成材率极低、成本高等问题,提供一种小规格超薄管材短流程、低能耗、低载荷的绿色高质量制备加工方法。

技术研发人员:李恒,侯美丽,郭胜利,辛晓旭

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!