一种碳化物强化耐磨合金的光谱标样制备方法与流程

本发明属于光谱标样,涉及一种碳化物强化耐磨合金的光谱标样制备方法。

背景技术:

1、标准样品是保证产品质量控制的重要物质基础和技术条件,市场迫切需要各类标准样品用以校准仪器、标定溶液、评价测试方法、考核人员水平以及用于日常生产检验的质量监督等方方面面。

2、光谱标样的研制过程分为样品制备和定值检验两大步骤,在样品制备过程中,制备出均匀性良好的样品是关键,但是传统的制备工艺对于熔炼、浇铸和凝固等关键工序的温度、时间和压力等控制条件有着较高要求,导致批量浇铸制备的样品均匀性不符合标样研制要求,此外,制备得到的光谱标样的耐磨性较差,一定程度上影响了标样的准确性和使用寿命。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种碳化物强化耐磨合金的光谱标样制备方法,本发明提供的制备方法有效解决了传统工艺制备的光谱标样的力学性能和均质化程度偏低的问题,制备得到的光谱标样的成分均匀一致,标样质量高,品质稳定。

2、为达此目的,本发明采用以下技术方案:

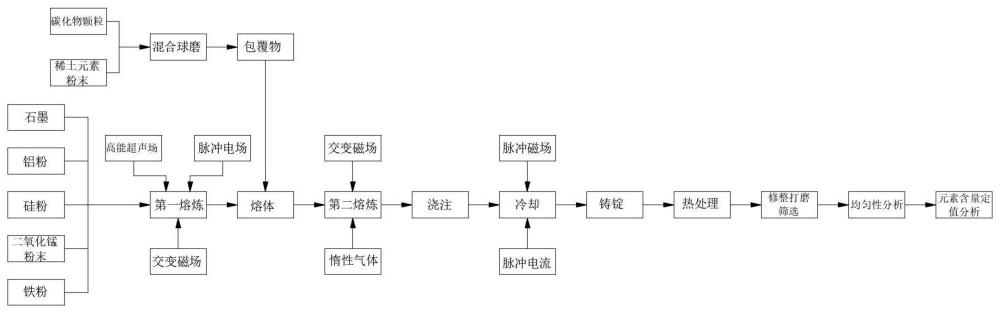

3、第一方面,本发明提供了一种碳化物强化耐磨合金的光谱标样制备方法,所述光谱标样制备方法包括:

4、(ⅰ)将合金原料按比例加入真空感应熔炼炉内,在保护性气氛中对合金原料进行第一熔炼形成熔体,保温一段时间后向熔体中加入由碳化物和稀土元素组成的包覆物,所述包覆物以碳化物为内核,以稀土元素为包覆层;随后继续升温对熔体进行第二熔炼;

5、(ⅱ)将熔体倾倒于模具的型腔中随炉冷却至室温直至熔体凝固形成铸锭,在熔体凝固过程中对熔体施加脉冲磁场和脉冲电流;随后,对铸锭依次进行退火处理、淬火处理和回火处理,得到初制样品;

6、(ⅲ)对初制样品进行修整打磨,从初制样品中筛选出无缺陷的优良样品;对优良样品进行均匀性分析,选择均匀性达标的优良样品进行车削,收集车削产生的碎屑进行元素含量定值分析。

7、本发明提供的光谱标样的制备方法通过在耐磨合金中掺入碳化物强化相可以大幅提高耐磨合金的力学性能,此外,通过在浇注后的冷却过程中对熔体施加脉冲磁场和脉冲电流,利用多维度电磁外场的精确施加使凝固过程中熔体的温度场和成分场趋于一致,从而极大地提高了光谱标样的均质化程度,有效解决传统工艺制备的光谱标样的力学性能和均质化程度普遍偏低的问题。本发明提供的制备方法制备得到的光谱标样的晶粒细小,成分均匀一致,标样质量高,品质稳定。

8、本发明在耐磨合金中加入了稀土元素,可以对耐磨合金可以产生变质作用、微合金化作用和净化作用,从而细化耐磨合金晶粒,提高合金的耐磨性。由于稀土元素为表面活性元素,加入稀土元素后可以降低耐磨合金体系中碳元素的活度,阻碍其脱溶到耐磨合金体系的内应力区及合金晶体缺陷中,促使其溶于合金基体中,从而提高了合金基体的显微硬度。此外,稀土元素还可以降低合金熔体的亚稳共晶转变温度,使冷却过程中结晶过冷度加大,从而提高了奥氏体的形核率,使耐磨合金的晶粒细化。

9、本发明采用稀土元素粉末对高熔点的碳化物颗粒进行包覆,一方面,稀土元素包覆后使得碳化物的硬度大大提高,同时碳化物表面的氧化膜被去除,减小了熔炼过程中金属元素的扩散阻力,也有利于提高合金基体与碳化物的结合强度,提高耐磨合金的冲击韧性值;另一方面,稀土元素包覆后可以阻止碳化物颗粒沿晶界长大,使耐磨合金的晶粒细化;在热处理过程中由于稀土元素在碳化物颗粒与合金基体的晶界处富集,降低了二者之间的界面能,使碳化物颗粒难以在晶界上形核从而阻止了碳化物沿界面析出和长大,因此改善了碳化物的形态,使碳化物颗粒以球状或类球状均匀弥散地分布在基体内,从而有效发挥碳化物的增强作用。

10、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述合金原料包括如下质量分数的各元素组分:

11、

12、其中,碳元素的质量分数可以是1.4wt%、1.42wt%、1.44wt%、1.46wt%、1.48wt%、1.5wt%、1.52wt%、1.54wt%、1.56wt%、1.58wt%或1.6wt%,铝元素的质量分数可以是0.8wt%、0.85wt%、0.9wt%、0.95wt%、1.0wt%、1.05wt%、1.1wt%、1.15wt%或1.2wt%,硅元素的质量分数可以是1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%、2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%、2.5wt%、2.6wt%、2.7wt%、2.8wt%、2.9wt%或3.0wt%,锰元素的质量分数可以是0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%或1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、本发明在熔炼过程中加入铝元素、硅元素和锰元素进行脱氧,可以增强耐磨合金的抗腐蚀性。此外,铝元素的加入还可以增加耐磨合金的尺寸稳定性。硅元素的加入还可以改善耐磨合金的流动性,硅相的解离、开裂和割裂作用也能够改善耐磨合金的耐磨性。锰元素的加入能够提高耐磨合金的强度和塑性,同时锰元素能够与铝元素形成细小质点,进一步提高耐磨合金的强度和塑性。

14、碳元素是合金钢中最重要的强化元素,可以显著降低耐磨合金的密度,但是碳元素含量过高会在晶界上形成连续网状分布的碳化物,不利于耐磨合金的力学性能的提高,本发明综合考虑耐磨合金的力学性能和密度,特别限定了耐磨合金中碳元素的含量为1.4-1.6wt%。

15、锰元素在耐磨合金中是形成γ相的主要元素,锰元素与铁元素形成的γ相区随着锰元素的提高而增大,进而赋予了耐磨合金良好的塑性和较低的密度,但当耐磨合金中锰元素的含量过高时,在室温下易形成α-mn相,在高温下易形成β-mn相,从而影响了耐磨合金的力学性能,本发明综合考虑耐磨合金的力学性能、塑性和密度,特别限定了耐磨合金中锰元素的含量为0.5-1.5wt%。

16、铝元素可以促进α-fe相的形成,当铝元素的含量超过一定限度后,还可以形成fe3al相和feal相。此外,al在β-mn相中有很大的固溶度,因此铝元素可以促进β-mn相的形成。综合考虑铝元素与铁元素、锰元素的交互作用,al的含量不宜过高。但是,铝元素可以大幅降低耐磨合金的密度,因此,本发明综合考虑耐磨合金的力学性能和密度,特别限定了耐磨合金中铝元素的含量为0.8-1.2wt%。

17、在一些可选的实例中,所述碳元素、铝元素、硅元素、锰元素和铁元素分别来自石墨、铝粉、硅粉、二氧化锰粉末和铁粉。

18、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述包覆物采用如下方法制备得到:

19、将碳化物颗粒和稀土元素粉末混合球磨,使得稀土元素粉末包覆于碳化物颗粒的表面以形成所述包覆物。

20、在一些可选的实例中,所述碳化物颗粒和所述稀土元素粉末的质量比为1:(1.5-2),例如可以是1:1.5、1:1.55、1:1.6、1:1.65、1:1.7、1:1.75、1:1.8、1:1.85、1:1.9、1:1.95或1:2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、在一些可选的实例中,所述稀土元素粉末的加入量为所述熔体质量的0.1-0.2wt%,例如可以是0.1wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%、0.16wt%、0.17wt%、0.18wt%、0.19wt%或0.2wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明特别限定了稀土元素粉末的加入量为熔体质量的0.1-0.2wt%,随着稀土元素加入量的提高,耐磨合金中的碳化物明显细化,并且趋于团球化,这是由于稀土元素为表面活性物质,在浇注过程中可以吸附于合金晶粒表面,降低了合金晶粒的表面能,减少了合金晶粒长大的驱动力,阻碍了浇注过程中的晶界迁移,从而实现细化晶粒、增加晶界数量的作用,提供了更多的合金元素扩散通道,有利于得到均匀致密的耐磨合金。因此,相比于简单的混合,本发明在碳化物颗粒表面包覆稀土元素粉末后,稀土元素粉末作为碳化物的形核基底更容易形核,更有利于细化碳化物颗粒,从而得到高性能的耐磨合金。

23、在一些可选的实例中,所述球磨的转速为400-500rpm,例如可以是400rpm、410rpm、420rpm、430rpm、440rpm、450rpm、460rpm、470rpm、480rpm、490rpm或500rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、在一些可选的实例中,所述球磨的时间为20-30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、在一些可选的实例中,球磨后的所述碳化物颗粒的粒径为180-200μm,例如可以是180μm、182μm、184μm、186μm、188μm、190μm、192μm、194μm、196μm、198μm或200μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、在一些可选的实例中,球磨后的所述稀土元素粉末的粒径为50-100nm,例如可以是50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm或100nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、在一些可选的实例中,所述包覆物中,所述稀土元素粉末的包覆厚度为5-10μm,例如可以是5.0μm、5.5μm、6.0μm、6.5μm、7.0μm、7.5μm、8.0μm、8.5μm、9.0μm、9.5μm或10.0μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、在一些可选的实例中,所述碳化物包括碳化钨、碳化钛、碳化铬、碳化锆、碳化钽、碳化钼中的任意一种或至少两种的组合。

29、在一些可选的实例中,所述稀土元素包括la、nd、ce中的任意一种或至少两种的组合。

30、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述第一熔炼的加热温度为1540-1560℃,例如可以是1540℃、1542℃、1544℃、1546℃、1548℃、1550℃、1552℃、1554℃、1556℃、1558℃或1560℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、在一些可选的实例中,所述第一熔炼的升温速率为5-10℃/min,例如可以是5.0℃/min、5.5℃/min、6.0℃/min、6.5℃/min、7.0℃/min、7.5℃/min、8.0℃/min、8.5℃/min、9.0℃/min、9.5℃/min或10.0℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、在一些可选的实例中,所述第一熔炼的保温时间为5-10min,例如可以是5.0min、5.5min、6.0min、6.5min、7.0min、7.5min、8.0min、8.5min、9.0min、9.5min或10.0min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些可选的实例中,所述第二熔炼的加热温度为1680-1700℃,例如可以是1680℃、1682℃、1684℃、1686℃、1688℃、1690℃、1692℃、1694℃、1696℃、1698℃或1700℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、在一些可选的实例中,所述第二熔炼的升温速率为10-20℃/min,例如可以是10℃/min、11℃/min、12℃/min、13℃/min、14℃/min、15℃/min、16℃/min、17℃/min、18℃/min、19℃/min或20℃/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、在一些可选的实例中,所述第二熔炼的保温时间为25-35min,例如可以是25min、26min、27min、28min、29min、30min、31min、32min、33min、34min或35min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、在一些可选的实例中,在第一熔炼的过程中,通过向所述真空感应熔炼炉内通入惰性气体以将所述真空感应熔炼炉内的压力维持在0.01-0.05mpa范围内,例如可以是0.01mpa、0.015mpa、0.02mpa、0.025mpa、0.03mpa、0.035mpa、0.04mpa、0.045mpa或0.05mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、作为本发明一种优选的技术方案,步骤(ⅰ)中,在第一熔炼的过程中,向真空感应熔炼炉内的熔体施加高能超声场、垂直方向的脉冲电场以及周向的交变磁场。

38、本发明在第一熔炼过程中向熔体中通入脉冲电流,从而在熔体内形成脉冲电场,脉冲电场通过电势振荡起伏产生能量振荡起伏实现对熔体的搅拌效果,同时产生了内部热效应和瞬态力效应,改善了第一熔炼过程中熔体的热力学条件和动力学条件,促进合金晶粒形核,便于控制合金晶粒的形貌和尺寸,从而提高耐磨合金的综合性能。

39、本发明采用外加磁场在第一熔炼过程中对熔体进行电磁搅拌,通过控制交变磁场的磁场频率和磁场强度促使熔体强制运动以对熔体进行充分搅拌,改善熔体的结晶状况,弥补了单一施加脉冲电场对熔体搅拌效果的不足。通过励磁电源向励磁线圈中通入励磁电流,由励磁线圈产生频率、强度、占空比以及方向随时间发生改变的交变磁场。

40、本发明在第一熔炼过程中向熔体施加超声搅拌,由于超声的空化作用,熔体的液相被超声的连续性作用破坏形成空穴,溶解在熔体中的气体被空穴聚集,使得熔体局部的压强发生变化。当熔体内的压强较低时,空穴聚积形成气泡;当熔体内的压强升高时,气泡破裂并产生冲击波,导致扩散至熔体中的气体随着气泡的破裂而逸出。

41、熔体中的带电粒子在脉冲电场产生的电场力以及交变磁场产生的磁场力的共同作用下发生定向移动,加快了带电粒子的移动速度,促进了熔体的流动,从而改善了熔体中固液界面前沿溶质的分布状态,使得熔体中的合金元素分布的更加均匀,从而提高了耐磨合金的均质化程度。此外,脉冲电流产生的磁致收缩效应、起伏效应和冲击波效应又会增加形核数量,细化晶粒;同时,脉冲电流经过熔体时会产生焦耳热,使已经形核并要长大的晶粒的晶界发生重熔,有助于耐磨合金的结晶组织更加均匀化致密化。在此基础上,通过高能超声场产生的声流搅拌作用,使熔体中的溶质在固液界面前沿分布更加均匀,致使第二相析出物呈粒状弥散分布。本发明通过超声的空化效应、脉冲电场的起伏效应以及交变磁场的电磁效应的协同作用,大幅提高了熔体中的形核数量,使晶粒细化。

42、在一些可选的实例中,所述高能超声场的设定参数包括:超声功率为900-1000w,例如可以是900w、910w、920w、930w、940w、950w、960w、970w、980w、990w或1000w;超声频率为15-25khz,例如可以是15khz、16khz、17khz、18khz、19khz、20khz、21khz、22khz、23khz、24khz或25khz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、在一些可选的实例中,所述脉冲电场的设定参数包括:电场强度为60-70kv/cm,例如可以是60kv/cm、61kv/cm、62kv/cm、63kv/cm、64kv/cm、65kv/cm、66kv/cm、67kv/cm、68kv/cm、69kv/cm或70kv/cm;脉冲宽度为20-30μs,例如可以是20μs、21μs、22μs、23μs、24μs、25μs、26μs、27μs、28μs、29μs或30μs;脉冲频率为500-800hz,例如可以是500hz、520hz、540hz、560hz、580hz、600hz、620hz、640hz、660hz、680hz、700hz、720hz、740hz、760hz、780hz或800hz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、在一些可选的实例中,所述交变磁场的设定参数包括:磁场频率为200-300hz,例如可以是200hz、210hz、220hz、230hz、240hz、250hz、260hz、270hz、280hz、290hz或300hz;磁场强度为1.5-2.5t,例如可以是1.5t、1.6t、1.7t、1.8t、1.9t、2.0t、2.1t、2.2t、2.3t、2.4t或2.5t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、作为本发明一种优选的技术方案,步骤(ⅰ)中,在第二熔炼的过程中,向真空感应熔炼炉内的熔体施加周向的交变磁场,同时,向所述熔体内持续通入高流速的惰性气体。

46、在一些可选的实例中,所述交变磁场的设定参数包括:磁场频率为60-80hz,例如可以是60hz、62hz、64hz、66hz、68hz、70hz、72hz、74hz、76hz、78hz或80hz;磁场强度为0.5-1t,例如可以是0.5t、0.55t、0.6t、0.65t、0.7t、0.75t、0.8t、0.85t、0.9t、0.95t或1t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、在一些可选的实例中,所述惰性气体的流速为400-500m/s,例如可以是400m/s、410m/s、420m/s、430m/s、440m/s、450m/s、460m/s、470m/s、480m/s、490m/s或500m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述模具的外周缠绕有励磁线圈,通过向所述励磁线圈内通入脉冲电流以在所述模具内形成脉冲磁场。

49、在一些可选的实例中,所述脉冲磁场的脉冲宽度为100-300ms,例如可以是100ms、120ms、140ms、160ms、180ms、200ms、220ms、240ms、260ms、280ms或300ms,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、在一些可选的实例中,所述脉冲磁场的脉冲频率为1-10hz,例如可以是1hz、2hz、3hz、4hz、5hz、6hz、7hz、8hz、9hz或10hz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、在一些可选的实例中,通过控制脉冲电流的大小,控制所述脉冲磁场的峰值磁感应强度为1-10t,例如可以是1t、2t、3t、4t、5t、6t、7t、8t、9t或10t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述模具的内部底面设置有第一电极,所述模具的内部上方设置有第二电极,所述第一电极和所述第二电极分别电性连接电源;所述第一电极和所述第二电极分别与熔体的底面和顶面接触,所述电源通过所述第一电极和所述第二电极向所述熔体内通入脉冲电流。

53、在一些可选的实例中,所述脉冲电流的脉冲宽度与所述脉冲磁场的脉冲宽度相同。

54、在一些可选的实例中,所述脉冲磁场的脉冲频率与所述脉冲磁场的脉冲频率相同。

55、在一些可选的实例中,所述脉冲电流的密度为30-100a/mm2,例如可以是30a/mm2、35a/mm2、40a/mm2、45a/mm2、50a/mm2、55a/mm2、60a/mm2、65a/mm2、70a/mm2、75a/mm2、80a/mm2、85a/mm2、90a/mm2、95a/mm2或100a/mm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、耐磨合金的性能与其凝固组织(包括晶粒的尺寸、形状和分布)密切相关,细小的等轴晶组织有优良的力学性能和加工性能。本发明在浇注过程中,通过向熔体施加脉冲磁场和脉冲电流可以改变熔体冷却过程中的温度场分布,改善凝固结晶过程新相形成的热力学和动力学,从而提高形核速度;同时还可以改善耐磨合金结晶取向,促使耐磨合金晶粒细化实现细晶。

57、由于模具型腔内壁的温度较低,熔体首先在模具内壁处形核,形成根部小头部大的晶粒,在常规冷却凝固的自然对流作用下,这些晶粒在稳定的凝固壳形成前产生游离,成为后续熔体凝固的形核。脉冲电流使熔体受电磁力的作用产生强烈的对流,与常规凝固中的自然对流相比,这种剧烈的强迫对流使得型腔内壁上形核的晶粒更容易游离,而不会在型腔内壁上继续长大,极大地增加了熔体中的形核率。

58、本发明特别限定了脉冲电流的密度为30-100a/mm2,在脉冲电流作用下的熔体受电磁力的作用产生强烈的对流,有利于晶粒的细化。但脉冲电流的密度不宜过高,这是由于脉冲电流通过熔体时将产生焦耳热效应,从而导致熔体温度发生变化,使得熔体的冷却速度降低,过冷度减小,反而会导致耐磨合金晶粒粗化。因此,当脉冲电流密度超过本发明限定的100a/mm2时会导致熔体产生的焦耳热过高,导致细化效果不佳。

59、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述退火处理的过程包括:将所述铸锭升温至1020-1060℃后保温6-8h,随后空冷至室温,例如可以升温至1020℃、1025℃、1030℃、1035℃、1040℃、1045℃、1050℃、1055℃或1060℃,例如可以保温6.0h、6.2h、6.4h、6.8h、7.0h、7.2h、7.4h、7.6h、7.8h或8.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、在一些可选的实例中,所述淬火处理的过程包括:将退火处理后的铸锭升温至830-850℃后保温30-60min,随后置于水中冷却100-150s后由水中取出,继续空冷至室温,例如可以升温至830℃、832℃、834℃、836℃、838℃、840℃、842℃、844℃、846℃、848℃或850℃,例如可以保温30min、32min、34min、36min、38min、40min、42min、44min、46min、48min、50min、52min、54min、56min、58min或60min,例如可以是冷却100s、105s、110s、115s、120s、125s、130s、135s、140s、145s或150s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、在一些可选的实例中,所述回火处理的过程包括:将淬火处理后的铸锭升温至150-250℃后保温60-120min,随后空冷至室温,例如可以升温至150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃或250℃,例如可以保温60min、65min、70min、75min、80min、85min、90min、95min、100min、105min、110min、115min或120min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、本发明通过对铸锭进行热处理提高了浇铸成型后的铸锭硬度,为了消除铸锭的内应力,改善其切削加工性,需对铸锭进行退火处理。淬火是提高材料硬度的常用热处理工艺,淬火后的组织主要是马氏体或马氏体加残余奥氏体,马氏体和残余奥氏体在室温下都是亚稳相,马氏体中碳含量处于过饱和状态,残余奥氏体处于过冷状态,它们都有向铁素体加渗碳体的稳定状态转化趋势,但这种转化在动力学上需要一定的温度和时间条件,因此淬火处理后必须立即回火,以消除或减少内应力,防止变形和开裂,并获得稳定的组织和需要的力学性能。

63、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述修整打磨过程包括:

64、将步骤(ⅱ)得到的初制样品的两端切割5-10mm的厚度,对切割后形成的两端面依次进行打磨和抛光处理,其中,切割的厚度可以是5.0mm、5.5mm、6.0mm、6.5mm、7.0mm、7.5mm、8.0mm、8.5mm、9.0mm、9.5mm或10.0mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65、在一些可选的实例中,所述优良样品的筛选过程包括:

66、(1)一次筛选:通过肉眼观察初制样品的表面是否存在明显缺陷,筛选出表面不存在明显缺陷的初制样品进入二次筛选;

67、(2)二次筛选:通过光学显微镜观察一次筛选出的初制样品的表面是否存在细微缺陷,筛选出表面不存在细微缺陷的初制样品进入三次筛选;

68、(3)三次筛选:通过超声无损探伤仪对三次筛选出的初制样品进行内部探伤,筛选出内部不存在缺陷的初制样品,即为优良样品;

69、在一些可选的实例中,所述均匀性分析的操作过程包括:

70、在优良样品的两个端面以及中段分别剪切出厚度为20-30mm的三个柱状试样,沿柱状试样的直径呈放射状等分切割2-4刀,形成4个、6个或8个相同的扇形试样,对切割形成的全部扇形试样进行元素含量定值分析,判定优良样品的径向区域和周向区域的元素成分差异是否在合理范围内,其中,切割的厚度可以是20mm、21mm、22mm、23mm、24mm、25mm、26mm、27mm、28mm、29mm或30mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、示例性地,本发明提供了一种碳化物强化耐磨合金的光谱标样制备方法,所述光谱标样制备方法具体包括如下步骤:

72、(1)制备包覆物:将碳化物颗粒和稀土元素粉末按照1:(1.5-2)的质量比加入球磨机中,在400-500rpm的转速下混合球磨20-30min,使得稀土元素粉末包覆于碳化物颗粒的表面以形成包覆物;球磨后的碳化物颗粒的粒径为180-200μm,稀土元素粉末的粒径为50-100nm;稀土元素粉末的包覆厚度为5-10μm;

73、(2)第一熔炼:将石墨、铝粉、硅粉、二氧化锰粉末和铁粉按各物质元素比例加入真空感应熔炼炉内,向真空感应熔炼炉内通入惰性气体以将真空感应熔炼炉内的压力维持在0.01-0.05mpa范围内,在惰性气氛中以5-10℃/min的升温速率对原料加热至1540-1560℃并保温5-10min,得到熔体;熔体中各元素组分的质量分数为:碳1.4-1.6wt%、铝0.8-1.2wt%、硅1.5-3wt%、锰0.5-1.5wt%,其余为铁;

74、在第一熔炼的加热过程中,向真空感应熔炼炉内的熔体施加高能超声场、垂直方向的脉冲电场以及周向的交变磁场;其中,高能超声场的设定参数包括:超声功率为900-1000w,超声频率为15-25khz;脉冲电场的设定参数包括:电场强度为60-70kv/cm,脉冲宽度为20-30μs,脉冲频率为500-800hz;交变磁场的设定参数包括:磁场频率为200-300hz,磁场强度为1.5-2.5t;

75、(3)第二熔炼:向步骤(2)得到的熔体中加入步骤(1)得到的包覆物,随后以10-20℃/min的升温速率继续加热至1680-1700℃并保温25-35min;其中,包覆物中的稀土元素粉末的加入量为熔体质量的0.1-0.2wt%;

76、在第二熔炼的加热过程中,向真空感应熔炼炉内的熔体施加周向的交变磁场,交变磁场的设定参数包括:磁场频率为60-80hz,磁场强度为0.5-1t;同时,以400-500m/s的流速向熔体内持续通入惰性气体;

77、(4)浇注:将步骤(3)得到的熔体倾倒于模具的型腔中,随炉冷却至室温得到圆柱形的铸锭,在熔体凝固过程中对熔体施加脉冲磁场和脉冲电流;

78、其中,脉冲磁场的脉冲宽度为100-300ms,脉冲磁场的脉冲频率为1-10hz;通过控制输入至励磁线圈的脉冲电流的大小,控制脉冲磁场的峰值磁感应强度为1-10t;脉冲电流的脉冲宽度与脉冲磁场的脉冲宽度相同,脉冲磁场的脉冲频率与脉冲磁场的脉冲频率相同,脉冲电流的密度为30-100a/mm2;

79、(5)热处理:将步骤(4)得到的铸锭升温至1020-1060℃后保温6-8h,随后空冷至室温,完成铸锭的退火处理;随后,将退火处理后的铸锭升温至830-850℃后保温30-60min,随后置于水中冷却100-150s后由水中取出,继续空冷至室温,完成铸锭的淬火处理;最后,将淬火处理后的铸锭升温至150-250℃后保温60-120min,随后空冷至室温,完成铸锭的回火处理,得到初制样品;

80、(6)修整打磨筛选:将步骤(5)得到的初制样品的两端切割5-10mm的厚度,对切割后形成的两端面依次进行打磨和抛光处理;随后将表面处理后的处置样品进行缺陷筛选,包括一次筛选、二次筛选和三次筛选,具体如下:

81、一次筛选:通过肉眼观察初制样品的表面是否存在明显缺陷,筛选出表面不存在明显缺陷的初制样品进入二次筛选;

82、二次筛选:通过光学显微镜观察一次筛选出的初制样品的表面是否存在细微缺陷,筛选出表面不存在细微缺陷的初制样品进入三次筛选;

83、三次筛选:通过超声无损探伤仪对三次筛选出的初制样品进行内部探伤,筛选出内部不存在缺陷的初制样品,即为优良样品;

84、(7)均匀性分析:经步骤(6)筛选得到的优良样品的两个端面以及中段分别剪切出厚度为20-30mm的三个柱状试样,沿柱状试样的直径呈放射状等分切割2-4刀,形成4个、6个或8个相同的扇形试样,对切割形成的全部扇形试样进行元素含量定值分析,判定优良样品的径向区域和周向区域的元素成分差异是否在合理范围内;

85、(8)元素含量定值分析:选择均匀性达标的优良样品进行车削,收集车削产生的碎屑进行元素含量定值分析。

86、与现有技术相比,本发明的有益效果为:

87、本发明提供的光谱标样的制备方法通过在耐磨合金中掺入碳化物强化相可以大幅提高耐磨合金的力学性能,此外,通过在浇注后的冷却过程中对熔体施加脉冲磁场和脉冲电流,利用多维度电磁外场的精确施加使凝固过程中熔体的温度场和成分场趋于一致,从而极大地提高了光谱标样的均质化程度,有效解决传统工艺制备的光谱标样的力学性能和均质化程度普遍偏低的问题。本发明提供的制备方法制备得到的光谱标样的晶粒细小,成分均匀一致,标样质量高,品质稳定。

88、本发明在耐磨合金中加入了稀土元素,可以对耐磨合金可以产生变质作用、微合金化作用和净化作用,从而细化耐磨合金晶粒,提高合金的耐磨性。由于稀土元素为表面活性元素,加入稀土元素后可以降低耐磨合金体系中碳元素的活度,阻碍其脱溶到耐磨合金体系的内应力区及合金晶体缺陷中,促使其溶于合金基体中,从而提高了合金基体的显微硬度。此外,稀土元素还可以降低合金熔体的亚稳共晶转变温度,使冷却过程中结晶过冷度加大,从而提高了奥氏体的形核率,使耐磨合金的晶粒细化。

89、本发明采用稀土元素粉末对高熔点的碳化物颗粒进行包覆,一方面,稀土元素包覆后使得碳化物的硬度大大提高,同时碳化物表面的氧化膜被去除,减小了熔炼过程中金属元素的扩散阻力,也有利于提高合金基体与碳化物的结合强度,提高耐磨合金的冲击韧性值;另一方面,稀土元素包覆后可以阻止碳化物颗粒沿晶界长大,使耐磨合金的晶粒细化;在热处理过程中由于稀土元素在碳化物颗粒与合金基体的晶界处富集,降低了二者之间的界面能,使碳化物颗粒难以在晶界上形核从而阻止了碳化物沿界面析出和长大,因此改善了碳化物的形态,使碳化物颗粒以球状或类球状均匀弥散地分布在基体内,从而有效发挥碳化物的增强作用。

- 还没有人留言评论。精彩留言会获得点赞!