一种风电齿轮轴用晶粒度控制设备及其控制方法与流程

本发明涉及风电齿轮轴,具体为一种风电齿轮轴用晶粒度控制设备及其控制方法。

背景技术:

1、风电齿轮轴应用钢锭直接锻造成形,且应尽可能保持主轴轴线与钢锭的中心线重合,由于晶粒度、纯净度等是风电材料的核心指标,因此经淬火生产处理完毕的风电齿轮轴,调质后平均晶粒度应大于或等于6.0级;

2、如授权公告号为cn114657468a的中国发明新型专利公开了一种风电紧固件用钢及其制备方法,以质量百分含量计,所述风电紧固件用钢包括:c0.3-0.34wt%,si≤0.3wt%,mn0.6-0.9wt%,cr0.9-1.2wt%,ti0.03-0.05wt%,b≤0.003wt%,cu≤0.25wt%,al0.02-0.05wt%,余量为fe以及不可避免的杂质,本发明提供的风电紧固件用钢,通过引入ti、b元素替代ni、mo等贵金属元素,有效降低成本,同时搭配其他元素含量协同作用,控制连铸工艺以及加热制度参数,显著提高了风电紧固件用钢的强度、洁净度以及晶粒度,可以满足作为风电紧固件的高性能要求。

3、如授权公告号为cn113560342b的中国发明新型专利公开了一种控制高碳奥氏体不锈钢特厚板晶粒度的方法,包括:铸坯加热:将铸坯送入步进式加热炉内进行加热,铸坯依次经预热段、加热段和均热段处理后出炉;高压水除鳞后,铸坯表面与铸坯中心的温差控制在15~20℃;粗轧阶段终轧温度≥980℃;粗轧结束后中间坯在辊道待温0.5~1min,精轧阶段:开轧温度≥900℃,轧制单道次压下率≤10%,精轧阶段终轧温度≥850℃;热处理:高温固溶,在炉时间2~5min/mm,水冷至室温,优点是:解决钢板表面晶粒度与中心晶粒度不一致的现象发生,简化生产工艺降低生产成本实现晶粒度在3级以上。

4、现有的风电齿轮轴用晶粒度控制设备,在使用过程中,仍存在一些问题,如;

5、一、在使用过程中,一般不便于对风电齿轮轴进行定时预冷等温淬火处理,难以控制风电齿轮轴的晶粒度;

6、二、在使用过程中,一般不便于对风电齿轮轴原料冶炼产生的热进行换热回收,对产生的异味进行净化,难以使作业人员处于良好的环境中。

7、因此,我们提出一种风电齿轮轴用晶粒度控制设备及其控制方法,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种风电齿轮轴用晶粒度控制设备及其控制方法,以解决上述背景技术中提出的现有的风电齿轮轴用晶粒度控制设备及其控制方法,一般不便于对风电齿轮轴进行定时预冷等温淬火处理,难以控制风电齿轮轴的晶粒度,且不便于对风电齿轮轴原料冶炼产生的热进行换热回收,对产生的异味进行净化,难以使作业人员处于良好的环境中的问题。

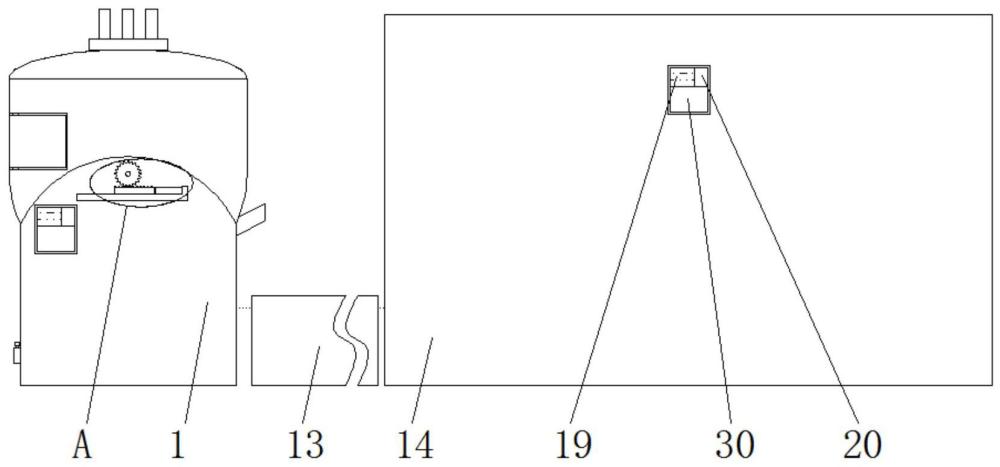

2、为实现上述目的,本发明提供如下技术方案:一种风电齿轮轴用晶粒度控制设备,包括:电弧炉、电弧炉右侧依次设置的操作台和淬火箱;

3、还包括:

4、所述电弧炉的外端设置为起支撑作用的底座,且底座的上端内侧设置有电焊加热结构,电焊加热结构包括有炉体、炉盖、出料管、顶盖、安装板和电极;

5、所述底座的后侧设置有调节出料结构,调节出料结构包括有齿轮、齿条、电动伸缩杆和支撑板;

6、所述淬火箱的下端内设置温度调控结构,温度调控结构包括有温度传感器和制冷管;

7、所述底座的下端内侧设置有热回收净化结构,热回收净化结构包括有盛火箱、支块、外框、抽风扇、镂空板、活性炭净化板和换热板。

8、作为本发明的优选技术方案,所述炉体转动连接于底座的上端内侧,且炉体的左后端转动连接有炉盖,并且炉体的右下端固定连接有与之联通的出料管。

9、通过采用上述技术方案,由于炉体转动连接于底座的上端内侧,且炉体的左后端转动连接有炉盖,并且炉体的右下端固定连接有与之联通的出料管,因此便于对炉体进行上下料。

10、作为本发明的优选技术方案,所述炉体的上表面固定连接有顶盖,且顶盖的上侧固定连接有安装板,并且安装板的内侧固定连接有与顶盖贯穿的电极。

11、通过采用上述技术方案,由于炉体的上表面固定连接有顶盖,且顶盖的上侧固定连接有安装板,并且安装板的内侧固定连接有与顶盖贯穿的电极,因此便于对风电齿轮轴原料进行电冶炼。

12、作为本发明的优选技术方案,所述齿轮固定于炉体的后侧,且齿轮的下侧啮合连接有支撑板贴合支撑的齿条,并且支撑板的右端上侧安装有与齿条固定连接的电动伸缩杆。

13、通过采用上述技术方案,由于齿轮固定于炉体的后侧,且齿轮的下侧啮合连接有支撑板贴合支撑的齿条,并且支撑板的右端上侧安装有与齿条固定连接的电动伸缩杆,因此便于经电动伸缩杆的作业,使得齿条经齿轮带动炉体在电弧炉的限位下进行转动。

14、作为本发明的优选技术方案,所述淬火箱的内部等间距开设有盛火槽,且顶盖的左下端内侧和盛火槽的内下方均镶嵌安装有温度传感器,并且底座的左后端内侧和淬火箱的后端内侧均镶嵌安装有显示器、响铃定时器和控制器。

15、通过采用上述技术方案,由于淬火箱的内部等间距开设有盛火槽,且顶盖的左下端内侧和盛火槽的内下方均镶嵌安装有温度传感器,并且底座的左后端内侧和淬火箱的后端内侧均镶嵌安装有显示器、响铃定时器和控制器,因此便于对温度显示控制。

16、作为本发明的优选技术方案,所述盛火槽的下端内侧设置有制冷管,且制冷管的上方设置有与淬火箱固定连接的挡板,并且制冷管和挡板分别呈弯曲状结构和蜂窝状结构。

17、通过采用上述技术方案,由于盛火槽的下端内侧设置有制冷管,且制冷管的上方设置有与淬火箱固定连接的挡板,并且制冷管和挡板分别呈弯曲状结构和蜂窝状结构,因此便于控制水的温度,并经挡板对制冷管进行遮挡防护。

18、作为本发明的优选技术方案,所述盛火箱的外端下侧对称固定有与底座贴合设置的支块,且盛火箱的上端内侧嵌套贴合设置有外框,并且外框内固定安装有抽风扇,而且外框的上表面固定有与盛火箱贴合设置的镂空板。

19、通过采用上述技术方案,由于盛火箱的外端下侧对称固定有与底座贴合设置的支块,且盛火箱的上端内侧嵌套贴合设置有外框,并且外框内固定安装有抽风扇,而且外框的上表面固定有与盛火箱贴合设置的镂空板,因此便于对抽风扇进行安装,经抽风扇对冶炼散发的热和异味进行抽吸。

20、作为本发明的优选技术方案,所述抽风扇的下方设置有与盛火箱嵌套贴合的活性炭净化板,且活性炭净化板的外下方设置有与盛火箱固定连接的换热板,并且盛火箱的左上端内侧转动连接有与之贴合的箱盖,而且盛火箱的左下侧固定安装有手动阀。

21、通过采用上述技术方案,由于抽风扇的下方设置有与盛火箱嵌套贴合的活性炭净化板,且活性炭净化板的外下方设置有与盛火箱固定连接的换热板,并且盛火箱的左上端内侧转动连接有与之贴合的箱盖,而且盛火箱的左下侧固定安装有手动阀,因此便于对冶炼散发的热进行换热回收,对异味进行净化。

22、本发明提供另一种技术方案是提供一种风电齿轮轴用晶粒度控制设备及其控制方法,所述控制方法包含以下步骤:

23、步骤1:向电弧炉炉体内投放风电齿轮轴原料,并添加mo与nb等元素及细化剂(细化晶粒)进行冶炼铸造;

24、步骤2:将冶炼铸造的液体倾倒模具冷却,在将之锻造成型,并进行轧制、精整;

25、步骤3:对成型的风电齿轮轴进行晶粒度检测,再进入电弧炉炉体内进行加热保温;

26、步骤4:对加热保温后的风电齿轮轴在淬火箱进行预冷等温淬火处理(通过温度控制晶粒度),再进行回火。

27、与现有技术相比,本发明的有益效果是:该风电齿轮轴用晶粒度控制设备及其控制方法,便于对风电齿轮轴原料进行投放添加和定时电冶炼,并便于出料进行冷却成型,便于定时对风电齿轮轴进行预冷等温淬火处理,控制风电齿轮轴的晶粒度,使生产的风电齿轮轴质量高,便于对风电齿轮轴原料冶炼产生的热进行换热回收,产生的异味进行净化,使作业人员处于良好的环境中;

28、1.设置有底座、炉体、炉盖和出料管,由于底座的上端内侧转动连接有炉体,炉体的左后端内侧转动连接有炉盖,炉体的右下侧固定联通有出料管,且炉体的上侧固定连接有顶盖,顶盖上固定连接有安装板,安装板内固定有贯穿顶盖的电极,以及炉体后固定连接有齿轮,齿轮下啮合连接有经支撑板支撑的齿条,齿条的右侧固定安装有电动伸缩杆,便于对风电齿轮轴原料进行投放添加和定时电冶炼,并便于出料进行冷却成型;

29、2.设置有淬火箱、盛火槽、温度传感器和制冷管,由于淬火箱的内部等间距开设有盛火槽,盛火槽的内下方设置有与淬火箱镶嵌安装的温度传感器,且盛火槽的下端内侧设置有制冷管,制冷管上设置有与淬火箱固定连接的挡板,淬火箱的后上端内侧镶嵌安装有显示器、响铃定时器和控制器,因此便于定时对风电齿轮轴进行预冷等温淬火处理,控制风电齿轮轴的晶粒度,使生产的风电齿轮轴质量高;

30、3.设置有盛火箱、支块、外框和抽风扇,由于底座的下端内侧嵌套设置有盛火箱,盛火箱的外端下侧固定有与底座贴合连接的支块,且盛火箱的上端内侧嵌套贴合设置有内侧安装抽风扇的外框,外框的上侧固定连接有与盛火箱贴合设置的镂空板,以及抽风扇下设置有与盛火箱嵌套贴合的活性炭净化板,盛火箱的内下端固定连接有换热板,因此便于对风电齿轮轴原料冶炼产生的热进行换热回收,产生的异味进行净化,使作业人员处于良好的环境中。

- 还没有人留言评论。精彩留言会获得点赞!