一种止逆防漏钢的转炉底吹结构及工艺的制作方法

本发明涉及钢铁冶金领域,尤其涉及一种止逆防漏钢的转炉底吹结构及工艺。

背景技术:

1、转炉透气芯砖是一种外部2mm厚的钢壳包裹,内部含气芯,铬刚玉材质,底部有气囊的锥形物体,它安装在转炉底部,氩气通过它,在转炉冶炼过程中可以完成对钢液的氩气搅拌,以此来实现钢液均匀温度、成分及上浮夹杂等冶炼目的。但是由于透气芯具有一定的孔隙度,一旦氩气流量波动甚至由于氩气不足而停气时,高温钢液就会顺着透气芯流出,造成严重的漏钢安全事故,造成了极大地经济损失。因此防止转炉冶炼过程中钢液从透气芯漏出是冶金安全生产的一个重要环节,如何彻底杜绝转炉冶炼过程中钢液从透气芯漏出是长期困扰钢铁行业的技术难题,已经成为转炉冶炼特钢、优钢的制约因素。

2、常规转炉底吹透气芯不能停止喷吹气体、容易发生漏钢事故,造成安全隐患,导致后续生产节奏不能顺行,以至于钢材成本升高等问题。且目前为止,关于防止转炉冶炼过程中钢液从透气芯漏出的相关工艺技术还未见报道。

技术实现思路

1、本发明提供了一种止逆防漏钢的转炉底吹结构及工艺,本发明从防止转炉冶炼过程中钢液从透气芯漏出、同时改善透气芯的通气吹氩搅拌效果的角度出发,提出了一种结构简单、成本低廉的止逆防漏钢的转炉底吹透气芯及止逆防漏钢的转炉底吹工艺。可以在彻底杜绝转炉冶炼过程中钢液从透气芯漏出的同时,改善吹氩搅拌的动力学条件,节约底吹氩气,提升冶炼效率。

2、为了达到上述目的,本发明采用以下技术方案实现:

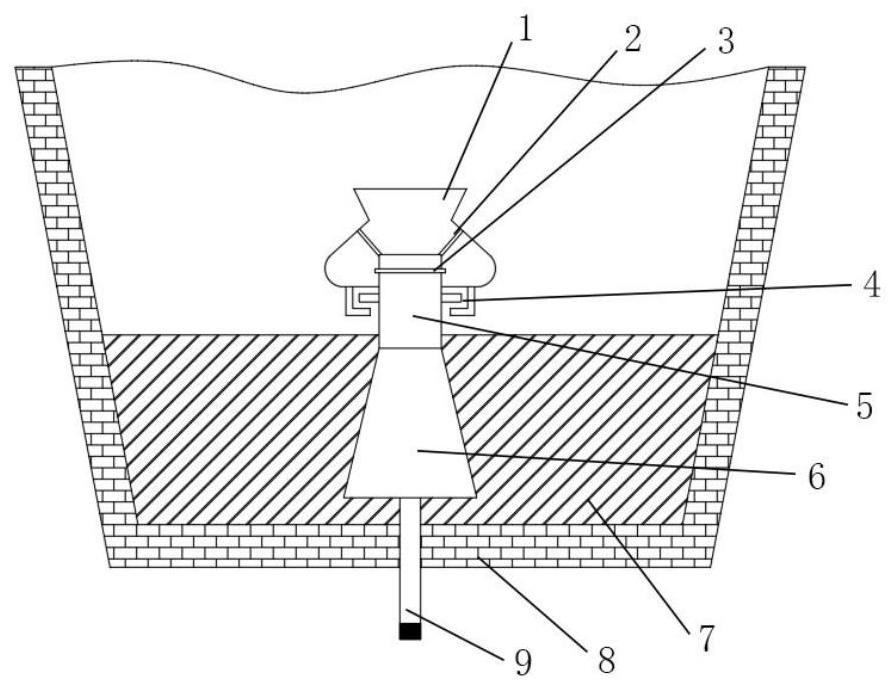

3、一种止逆防漏钢的转炉底吹结构,包括止逆防漏阀、透气芯、透气芯座砖体、透气芯充气管、限位卡扣,所述透气芯通过透气芯座砖体固定在转炉的底部,所述透气芯底部连接透气芯充气管,所述透气芯充气管通向转炉外部连接气源,所述止逆防漏阀设置在透气芯的顶部,所述止逆防漏阀的侧壁沿周向设有若干个通气管,当止逆防漏阀坐落于透气芯顶部时,所述通气管与透气芯侧面密封连接,当止逆防漏阀离开透气芯顶部时,所述通气管与透气芯相互联通,所述限位卡扣固定在透气芯上,当止逆防漏阀被气流顶起时,所述限位卡扣对止逆防漏阀进行限位防止逆防漏阀从透气芯顶部脱落。

4、所述透气芯包括透气芯延长管、透气芯下部,所述透气芯下部的在透气芯上端,所述透气芯下部埋设在透气芯座砖体中。

5、所述透气芯下部的为上小下大的锥形。

6、在所述止逆防漏阀与透气芯之间设置有若干个密封圈。

7、在所述通气管与透气芯侧面密封连接处设置有密封圈,该密封圈固定在透气芯上。

8、所述通气管为2-4根,沿止逆防漏阀周向均布。

9、一种利用止逆防漏钢的转炉底吹结构的底吹工艺,具体包括:

10、1)在转炉冶炼过程中,在需要底吹气体时,通过透气芯充气管向透气芯中通入高压气流,先将止逆防漏阀抬起,气体通过透气芯延长管与通气管后,进入钢水中并上浮,搅拌钢液,在节约气体的同时,起到止逆防漏钢的作用;同时,又被限位卡扣限制住,防止由于气体流量过大而造成的止逆防漏阀脱出;

11、2)在转炉冶炼过程中,在不需要底吹气体时,在底吹末期先提升底吹气体压力,再逐渐减小高压气体流量,直至气体流量为0,止逆防漏阀在重力的作用下与微凸密封圈稳稳地将通气管与透气芯延长管盖好密封,在节约气体的同时,起到止逆防漏钢的作用。

12、底吹初期,底吹气体工作压力为0.5~2.0mpa,供气强度为0.03~0.15nm3/t·min,是为了在开阀的一瞬间将止逆防漏阀迅速顶起,让高压气体瞬间通过通气管,将通气管中的微量钢液冲出,防止钢液的渗入;

13、通气3-7s时,止逆防漏阀上升到限位卡扣并被限制住。此时,底吹气体工作压力控制为0.3~1.2mpa,供气强度为0.04~0.09nm3/t·min,进入稳定供气阶段;气压不大但是流量均匀稳定,防止钢液的渗入。

14、底吹末期气体流量分两阶段控制,第一阶段底吹气体工作压力在稳定供气阶段压力基础上进行提升,控制压力为0.8~2.2mpa,供气强度为0.07~0.18nm3/t·min,是为了在关阀前将止逆防漏阀及通气管中可能残存的微量钢液冲出,防止钢液的渗入。4~7s后,将底吹气体工作压力调整为0.2~1.1mpa,供气强度调整为0.03~0.08nm3/t·min,并逐渐降低气压及供气强度,其中,底吹气体工作压力下降速度为0.2~0.4mpa/s、供气强度下降速度为0.03~0.05nm3/t·min,直至气体完全关闭。止逆防漏阀在重力的作用下与微凸密封圈稳稳地将通气管与透气芯延长管盖好密封住,在节约气体的同时,起到止逆防漏钢的作用。

15、稳定供气阶段时间为10-20min。

16、所述底吹气体为氩气或氮气或氧气。

17、与现有技术相比,本发明的有益效果是:

18、1)本发明可以在需要喷吹气体(氩气、氮气、氧气)的时候通气,高压气体缓缓将止逆防漏阀顶起,通过通气管吹入转炉,搅拌钢液;在不需要喷吹气体(氩气、氮气、氧气)搅拌时,可以将气体关闭,止逆防漏阀在重力的作用下与微凸密封圈稳稳地将通气管与透气芯延长管盖好密封住,节约40%-60%的气体。由于有密封圈的存在,钢液无法逆流进入透气芯,起到了止逆防漏钢的作用,同时节省了大量的气体,降低了生产成本。

19、2)本发明从防止转炉冶炼过程中钢液从透气芯漏出、同时改善透气芯的通气吹氩搅拌效果的角度出发,可以在彻底杜绝转炉冶炼过程中钢液从透气芯漏出的同时,改善喷吹气体搅拌的动力学条件,节约40%-60%的气体,提升冶炼效率,缩短转炉冶炼时间,降低人工成本,提高钢材的国际竞争力。本发明对于突破转炉底吹透气芯的止逆防漏钢工艺瓶颈,奠定炉底吹透气芯的止逆防漏钢工艺新技术理论基础及产业化应用,提高转炉底吹透气芯的止逆防漏钢工艺应用技术水平具有重要的意义。

技术特征:

1.一种止逆防漏钢的转炉底吹结构,其特征在于,包括止逆防漏阀、透气芯、透气芯座砖体、透气芯充气管、限位卡扣,所述透气芯通过透气芯座砖体固定在转炉的底部,所述透气芯底部连接透气芯充气管,所述透气芯充气管通向转炉外部连接气源,所述止逆防漏阀设置在透气芯的顶部,所述止逆防漏阀的侧壁沿周向设有若干个通气管,当止逆防漏阀坐落于透气芯顶部时,所述通气管与透气芯侧面密封连接,当止逆防漏阀离开透气芯顶部时,所述通气管与透气芯相互联通,所述限位卡扣固定在透气芯上,当止逆防漏阀被气流顶起时,所述限位卡扣对止逆防漏阀进行限位防止逆防漏阀从透气芯顶部脱落。

2.根据权利要求1所述的一种止逆防漏钢的转炉底吹结构,其特征在于,所述透气芯包括透气芯延长管、透气芯下部,所述透气芯延长管在透气芯下部的上端,所述透气芯下部埋设在透气芯座砖体中。

3.根据权利要求2所述的一种止逆防漏钢的转炉底吹结构,其特征在于,所述透气芯下部为上小下大的锥形。

4.根据权利要求1所述的一种止逆防漏钢的转炉底吹结构,其特征在于,在所述止逆防漏阀与透气芯之间设置有若干个密封圈。

5.根据权利要求4所述的一种止逆防漏钢的转炉底吹结构,其特征在于,在所述通气管与透气芯侧面密封连接处设置有密封圈,该密封圈固定在透气芯上。

6.根据权利要求1所述的一种止逆防漏钢的转炉底吹结构,其特征在于,所述通气管为2-4根,沿止逆防漏阀周向均布。

7.一种利用如权利要求1-6其中任意一项所述的止逆防漏钢的转炉底吹结构的底吹工艺,其特征在于,具体包括:

8.根据权利要求7所述的一种止逆防漏钢的转炉底吹结构的底吹工艺,其特征在于,

9.根据权利要求8所述的一种止逆防漏钢的转炉底吹结构的底吹工艺,其特征在于,稳定供气阶段时间为10-20min。

10.根据权利要求7-9其中任意一项所述的一种止逆防漏钢的转炉底吹结构的底吹工艺,其特征在于,所述底吹气体为氩气或氮气或氧气。

技术总结

本发明涉及一种止逆防漏钢的转炉底吹结构及工艺,包括止逆防漏阀、透气芯、透气芯座砖体、透气芯充气管、限位卡扣,透气芯通过透气芯座砖体固定在转炉的底部,透气芯底部连接透气芯充气管,透气芯充气管通向转炉外部连接气源,止逆防漏阀设置在透气芯的顶部,止逆防漏阀的侧壁沿周向设有若干个通气管,当止逆防漏阀坐落于透气芯顶部时,通气管与透气芯侧面密封连接,当止逆防漏阀离开透气芯顶部时,通气管与透气芯相互联通,限位卡扣固定在透气芯上,当止逆防漏阀被气流顶起时,限位卡扣对止逆防漏阀进行限位防止逆防漏阀从透气芯顶部脱落。本发明可以在彻底杜绝转炉冶炼过程中钢液从透气芯漏出的同时,节约氩气,提升冶炼效率。

技术研发人员:孙深,李超,尚德义,廖相巍,赵成林,赵亮,李德军,杨光,范思鹏,王子铮,曹志众,张凯伦

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!