一种拉深性能良好的稀土镁合金板带及其制备方法与流程

本发明涉及变形镁合金,尤其涉及一种拉深性能良好的稀土镁合金板带及其制备方法。

背景技术:

1、镁合金具有比强度和比刚度高、导热导电性好、阻尼减震、电磁屏蔽、易于加工成形和容易回收等优点,在汽车、电子通信、航空航天和国防军事等领域具有极其重要的应用价值和广阔的应用前景,被誉为"21世纪绿色工程材料"。而变形镁合金相比于铸造镁合金具有更大的发展潜力,通过材料结构的控制、热处理工艺的应用,变形镁合金可获得更高的强度、更好的延展性和更多样化的力学性能,从而满足多样化工程结构件的应用需求。变形镁合金往往需要加热到一定温度并通过挤压、轧制及锻造等热成形技术加工而成。

2、然而,由于镁合金具有密排六方结构,在室温下的塑性变形仅限于基面滑移和锥面孪生,从而严重限制了镁合金室温下的变形能力。通常制备变形镁合金时采用加热处理方式来提高镁合金的变形能力,当温度超过225℃时其柱面和锥面滑移系开动,塑性变形能力大幅提高。但目前变形镁合金箔带的稳定生产仍然难以实现,且在实际生产过程中频繁的加热处理会使得镁合金发生氧化,同时大幅增加了镁合金生产成本和能耗。

3、此外,变形镁合金板带通常应用于冲压零部件中,其对产品的拉深性能要求较高。因此,如何改善镁合金变形能力和拉深性能已经成为镁合金应用领域亟待解决的关键问题之一。稀土元素(re)具有独特的核外电子排布和化学特性,在镁合金中加入适量的稀土元素可增强原子间结合力和改变镁合金轴比,有助于提高镁合金变形能力。

4、公开号为cn115074588a的中国专利申请公开了“一种高强塑稀土镁合金的制备工艺及高强塑稀土镁合金”,镁合金的主要化学成分为:gd:5.5~10.5%、y:2.5~5.5%、mn:0.4~1.0%、sc:0.2~0.5%,余量为mg。其产品为高强塑稀土镁合金,关注的是镁合金的高强高塑性,但未涉及镁合金的拉深性能。

5、公开号为cn110394391a的中国专利申请公开了“一种利用二维电流场改善镁合金拉深性能的装置及方法”,其考虑电流对材料成形过程中的电致塑性效应,利用外接直流电源对镁合金锻坯的拉深成形工艺起到辅助作用;通过对锻坯的通电,实现在锻坯内部形成的二维电流场与锻坯拉深过程中的应力场耦合,提升锻坯的塑性性能。其虽然涉及到如何改善镁合金的拉深性能,但主要作用于镁合金锻坯,与本发明不同。

技术实现思路

1、本发明提供了一种拉深性能良好的稀土镁合金板带及其制备方法,实现了镁合金在低温(≤100℃)下的大变形量轧制变形,产品满足高强高塑指标的同时兼具良好的拉深特性,从而满足了汽车、电子通讯、航空航天等行业对产品轻量化,以及对镁合金高强度、高塑性和高拉深性能等特殊性能的要求。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种拉深性能良好的稀土镁合金板带,所述稀土镁合金板带按质量百分比计包括以下成分:al 0.5%~6.0%,zn 0.5%~6.0%,mn 0.1%~1.0%,zr 0.1%~1.0%,re3.0%~12.0%;其中,re组分中gd元素占比为50%~90%,剩余为la、ce、sm、nd中的一种以上,且gd/al为1.0~5.0,gd/zn为1.0~5.0;余量为mg及不可避免的杂质。

4、进一步的,稀土镁合金板带成品的厚度为1.0~3.0mm。

5、进一步的,稀土镁合金板带成品的性能为:屈服强度≥240mpa,抗拉强度≥360mpa,断后延伸率≥30%,极限拉深比ldr≥2.0。

6、一种拉深性能良好的稀土镁合金板带的制备方法,制备过程包括熔炼、半连续铸造、均匀化热处理及热轧开坯、温电耦合轧制及退火;具体制备步骤如下:

7、1)熔炼;根据设定的质量百分比,先向坩埚内喂入工业纯镁锭,通入惰性气体进行保护并加热熔化;当炉温达到680~730℃时喂入工业纯铝锭、工业纯锌锭,待炉温升到760~800℃时喂入mg-re中间合金、mg-mn中间合金及mg-zr中间合金;待物料全部熔化后向熔体中撒入精炼剂进行精炼,精炼温度为760~800℃,精炼时间为20~40min;再经除渣、静置处理后获得镁合金液;

8、2)铸造;采用半连续铸造工艺对镁合金液进行浇铸,浇铸温度为700~760℃;铸锭拉速为120~180mm/min,得到镁合金铸锭;

9、3)均匀化热处理及热轧开坯;将镁合金铸锭放入加热炉内进行均匀化热处理,加热炉温度为450~600℃,保温时间为10~20h;采用多道次热轧开坯,得到厚度为10~20mm的镁合金板料;热轧开坯前,将轧机轧辊预热到250~350℃;

10、4)温电耦合轧制及退火;将镁合金板料经温电耦合轧制成形,温电耦合轧制前,轧机轧辊预热至100~200℃;轧机轧制速度为10~50m/min,轧制道次为3~15道次;单道次轧制压下率为0~50%,总轧制变形率≥70%;其中,单道次轧制压下率为0时即为温电耦合退火过程;温电耦合轧制时,电脉冲频率为100~2000hz,电压为10~100v,脉宽为50~120μs,均方根电流密度为20~120a/mm2,镁合金板料温度≤100℃;温电耦合退火时,电脉冲频率为100~1000hz,电压为20~70v,脉宽为50~120μs,均方根电流密度为5~50a/mm2,镁合金板料温度≤100℃;温电耦合轧制后得到稀土镁合金板带。

11、进一步的,所述步骤1)中,熔炼前,坩埚先经预热,预热温度为440~600℃;原料锭先经烘干,烘干温度为100~200℃。

12、进一步的,所述步骤1)中,mg-re中间合金中,re的质量百分比含量为20%~50%;mg-mn中间合金中,mn的质量百分比含量为10%~40%;mg-zr中间合金中,zr的质量百分比含量为10%~40%。

13、进一步的,所述步骤1)中,静置温度为700~760℃,静置时间为30~90min。

14、进一步的,所述浇铸用结晶器的直径为100~200mm。

15、进一步的,所述步骤2)中,浇铸后的镁合金铸锭经切割及车削打磨处理。

16、与现有技术相比,本发明的有益效果是:

17、1)本发明所述稀土镁合金板带的化学成分以al、zn、gd为主要元素,且组分需满足gd/al=1.0~5.0和gd/zn=1.0~5.0的条件,各元素配合应用有助于显著改善镁合金的延展性能和拉深性能,合金成分设计简单,成本较低。

18、2)本发明采用熔炼-半连续铸造-均匀化热处理及热轧开坯-温电耦合轧制及退火工艺,制备出拉深性能良好的稀土镁合金板带,其工艺简单,可操作性强,可实现工业化量产。

19、3)本发明采用温电耦合轧制(高能电脉冲耦合加温轧制工艺简称为“温电耦合轧制”,是在传统的温轧和电致塑性轧制的基础上所提出的一种新型复合轧制工艺)及退火工艺,实现了在低温下(≤100℃)镁合金总变形率≥70%,与传统镁合金采用热轧及退火工艺相比,避免了反复加热所带来的表面氧化及高能耗,从而降低了生产成本;

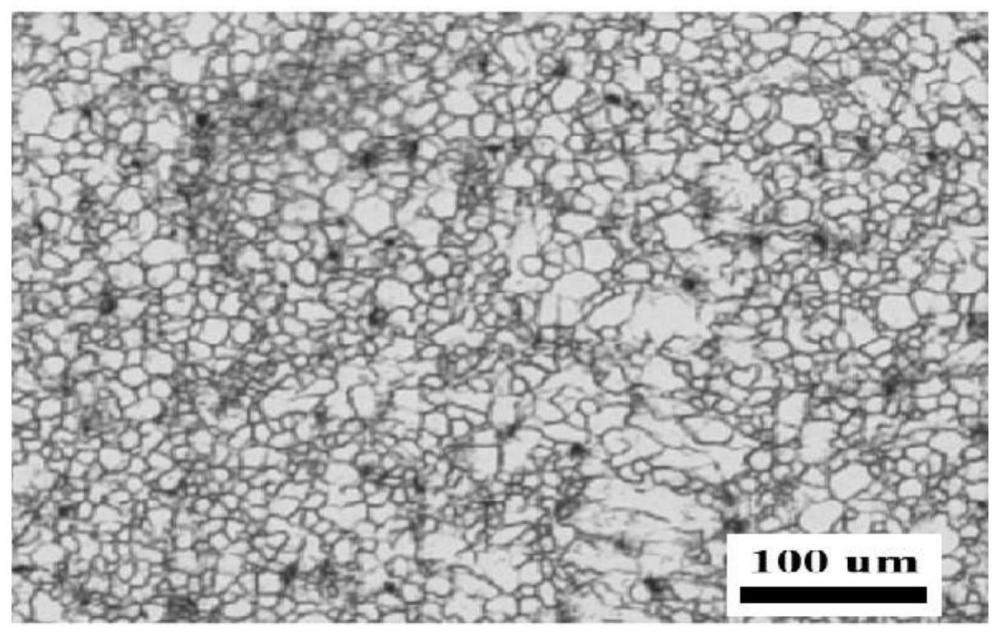

20、4)在温电耦合轧制及退火作用所带来的热效应与非热效应耦合作用下,会引入附加的再结晶驱动力,从而增大了再结晶总驱动力,提高了晶界迁移速率和形核率;镁合金在冷变形后由于位错密度的不均匀性会引起局部电阻率有差异,进而导致电脉冲作用所产生的耦合效应在微观区域内分布不均匀,即电脉冲的选择效应,促使在孪晶和剪切带等剧烈变形区域优先形核和再结晶,因而温电耦合轧制及退火技术的应用,可以显著改善变形镁合金微观组织,进而实现在低温下(≤100℃)镁合金塑性变形能力的大幅提高。

21、5)本发明所制备的拉深性能良好的稀土镁合金板带厚度为1.0~3.0mm,总轧制变形率≥70%,屈服强度≥240mpa,抗拉强度≥360mpa,断后延伸率≥30%,极限拉深比ldr≥2.0,展现出高强度、高塑性和良好的拉深性能等良好的综合性能。

- 还没有人留言评论。精彩留言会获得点赞!