一种取放片装置、双面加工的化学机械抛光系统及方法与流程

本发明涉及化学机械抛光,具体涉及一种取放片装置、双面加工的化学机械抛光系统及方法。

背景技术:

1、化学机械抛光(chemical-mechanical polishing,简称cmp)用来对正在加工中的硅片或其它衬底材料进行平坦化处理,是半导体器件制造非常重要的工艺处理步骤之一。随着传统半导体的工艺极限渐近,以碳化硅(sic)、氮化镓(gan)等为代表的第三代半导体逐渐成为发展重点。现有的晶圆加工的过程中,cmp设备只支持单次加工晶圆一面的工艺,而无法满足三代半导体材料的复杂加工工艺。

2、目前,针对第三代半导体中需要双面加工的晶圆,相关技术是利用传统cmp设备搭配外置或内置的倒片机,倒片机夹取晶圆边缘对晶圆进行翻转,并再次安装晶圆到加工工位平面。具体来说,cmp设备先抛光晶圆第一面,然后从cmp设备中取出晶圆,倒片机夹取晶圆边缘将晶圆进行翻转,随后再将翻转后的晶圆第二次放入cmp设备中,由cmp设备进行晶圆第二面的加工,实现晶圆双面加工的效果。但是两次加工完毕后,回到cmp设备的卡盒内的晶圆,其面次与未抛光处理的晶圆的面次是相反的,因此,还需要再次将卡盒放入倒片机中,将晶圆的面次翻转回与cmp加工开始时相同的面次,便于进行后续工艺。也就是目前的第三代半导体晶圆双面加工需要将晶圆两次放入cmp设备,再由倒片机至少翻转两次来实现双面加工与面次一致的要求。但是这样的方式需要额外的倒片机与cmp设备相互配合,晶圆在不同的设备之间流转,加工效率难以保证。

技术实现思路

1、有鉴于此,本发明提供了一种取放片装置、双面加工的化学机械抛光系统及方法,以解决现有第三代半导体晶圆难以实现高效率的双面加工的问题。

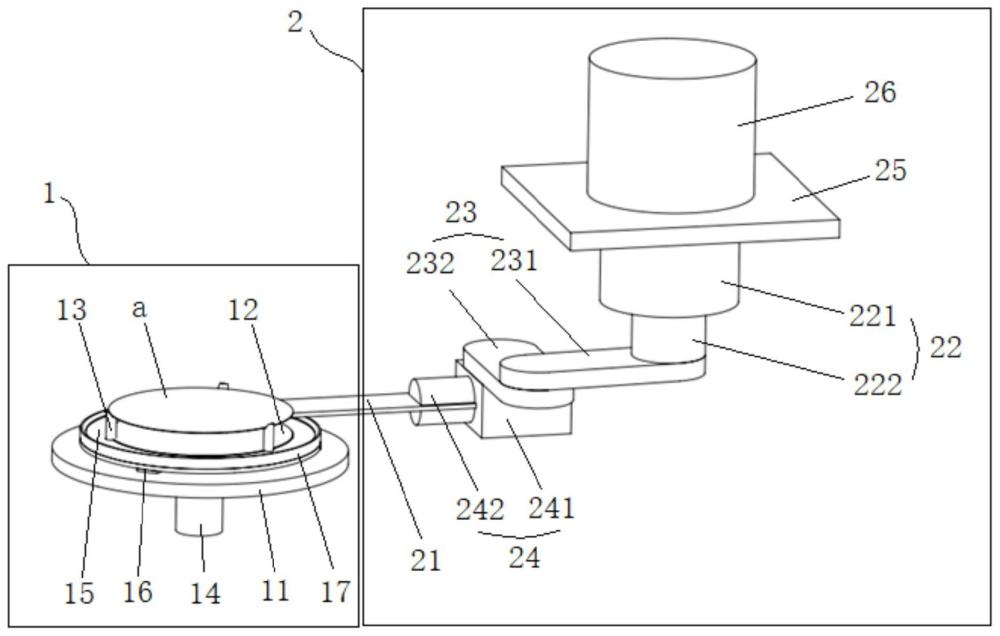

2、第一方面,本发明提供了一种取放片装置,包括:承载结构和翻转结构,承载结构包括安装台以及设置在安装台上的承载件和至少三个支撑柱,承载件适于受驱动地沿垂直于安装台的方向滑动;至少三个支撑柱沿承载件的外缘间隔设置在安装台上,至少三个支撑柱适于承接晶圆;承载件受驱动朝向背离安装台滑动至承载状态时,承载件所在平面高于支撑柱背离安装台一端所在平面;翻转结构包括取放片结构,取放片结构适于受驱动地伸入承载件与晶圆之间,以将晶圆从承载结构上取出,或者,将晶圆固定至取放片结构上后翻转,再放回至承载结构上。

3、有益效果:取放片装置以具有两种支撑状态的承载结构搭配简单的翻转结构,使得取放片结构具有抓取、托取、抓放和托放四种不同的取放片方式,便于实现对晶圆面次的翻转,便于后续晶圆的双面处理,提高工作效率。

4、在一种可选的实施方式中,承载结构还包括:刚性支撑件和柔性支撑件,刚性支撑件固定安装在承载件靠近安装台的一侧,柔性支撑件设置在刚性支撑件背离承载件的一侧。

5、本发明中,刚性支撑件上固定设置承载件以起到稳定承载件的作用,柔性支撑件固定设置在刚性支撑件的下表面,避免承载件和刚性支撑件在向下移动时与安装台的上表面发生碰撞损伤。

6、在一种可选的实施方式中,刚性支撑件的外缘尺寸大于承载件的外缘尺寸;承载结构还包括限位结构,限位结构设置在刚性支撑件背离安装台的一侧表面,且朝向背离安装台的方向上延伸设置;支撑柱穿过刚性支撑件。

7、本发明中,刚性支撑件的大小大于承载件的大小,承载件上承载晶圆时,晶圆会同时位于刚性支撑件的上表面,限位结构设置在刚性支撑件上防止晶圆在进行工艺处理时出现位置的偏移,甚至出现脱离承载件。刚性支撑件上具有适于支撑柱穿过的通孔,当承载件、刚性支撑结构和柔性支撑结构同步向下移动时,支撑柱穿过刚性支撑件避免影响上下升降。

8、在一种可选的实施方式中,安装台、承载件、刚性支撑件和限位结构同轴设置;至少三个支撑柱所在的圆形与承载件同心。

9、本发明中,安装台、承载件、刚性支撑件和限位结构同轴设置,便于安装且在实现驱动的结构设置在轴心位置时有助于升降稳定;至少三个支撑柱所在的圆形与承载件同心,有助于在承载件升降时,三个支撑柱和承载件实现晶圆的稳定转移,避免使用其他结构进行位置的调整,提高工作效率。

10、在一种可选的实施方式中,翻转结构还包括:第一驱动件和执行结构,第一驱动件适于驱动执行结构沿水平方向转动和/或驱动执行结构沿竖直方向伸缩;第二驱动结构,第二驱动结构一端固定设置在执行结构上,第二驱动结构的另一端与取放片结构相连接,以带动取放片结构转动。

11、本发明中,翻转结构的第一驱动件和第二驱动件在控制单元的控制下实现升降和转动,晶圆流转平稳顺畅,有助于提高流片效率。

12、第二方面,本发明提供了一种双面加工的化学机械抛光系统,包括上述的取放片装置,包括:

13、检测模组,包括第一承载结构和检测结构,检测结构设置在第一承载结构上方以扫描检测放置在第一承载结构上的晶圆;

14、抛光模组,包括第二承载结构和抛光结构,抛光结构包括抛光垫和抛光头,抛光垫安装在第二承载结构上以对经过检测模组检测的晶圆的下表面进行抛光,抛光头适于固定晶圆上表面;

15、清洁干燥模组,包括第三承载结构和清洁干燥结构,清洁干燥结构适于向放置在第三承载结构上、经过抛光模组处理后的晶圆喷洒液态介质和气态介质;

16、干式翻转结构,适于在用于双面加工的化学机械抛光系统和外部卡盒之间传输晶圆;

17、湿式翻转结构,适于在检测模组、抛光模组和清洁干燥模组之间传输晶圆。

18、有益效果:双面加工的化学机械抛光系统中集成检测模组、抛光模组和清洁干燥模组,且干式翻转结构和湿式翻转结构作用于各模组时均能实现各种形式的取放片,无需额外的倒片机,即可实现晶圆在各个模组的双面处理,且所有晶圆表面翻转一致,可以无缝衔接后道工序,有助于提高晶圆双面加工效率,同时晶圆干进干出,有助于保证晶圆质量,进而实现大规模量产与扩产。

19、在一种可选的实施方式中,还包括:中转模组,包括第四承载结构和冲洗结构,第四承载结构适于承接来自抛光模组的晶圆,冲洗结构适于冲洗来自抛光模组的晶圆。

20、本发明中,中转模组承接来自抛光模组中已经进行单面抛光处理的晶圆,对晶圆进行初步的液体冲洗处理去除杂质,以避免影响抛光模组对晶圆另一面的抛光处理,液体冲洗相对气体吹扫能够避免污染环境,提高晶圆抛光处理的质量。

21、第三方面,本发明提供了一种双面加工的化学机械抛光方法,采用上述的双面加工的化学机械抛光系统,包括如下步骤:

22、干式翻转结构将外部卡盒中的晶圆取出放置于检测模组的第一承载结构上,得到正面向上的晶圆;

23、湿式翻转结构抓取第一承载结构上的晶圆并放置于抛光模组的第二承载结构上,得到正面向上、背面向下的晶圆,晶圆的背面朝向抛光结构的抛光垫;

24、抛光结构对晶圆的背面进行抛光处理;

25、湿式翻转结构托取第二承载结构上背面经过抛光处理的晶圆,翻转晶圆并再次放置于第二承载结构上,得到背面向上、正面向下的晶圆,晶圆的正面朝向抛光结构的抛光垫;

26、抛光结构对晶圆的正面进行抛光处理,得到双面抛光的晶圆;

27、湿式翻转结构抓取第二承载结构上经过双面抛光处理后的晶圆,翻转晶圆托放至清洁干燥模组的第三承载结构上,得到正面向上的晶圆;

28、清洁干燥结构通过液态介质和气态介质对经过双面抛光处理后的晶圆进行清洁和干燥处理;

29、干式翻转结构将经过清洁和干燥处理后的晶圆放回至外部卡盒内。

30、有益效果:采用本发明的双面加工的化学机械抛光方法,将同一卡盒中的晶圆先后进行反、正两面的加工,不借助任何外置工具,高效率进行反正两面的工艺加工,并保证了晶圆的干进和干出,晶圆加工完毕后的顺序及面次与初始时保持一致,便于进行后道工序,晶圆流转顺利高效,提高了系统的使用范围和加工效率。

31、在一种可选的实施方式中,在湿式翻转结构托取第二承载结构上背面经过抛光处理的晶圆,翻转晶圆并再次放置于第二承载结构上,得到背面向上、正面向下的晶圆,晶圆的正面朝向抛光结构的抛光垫中,包括:

32、湿式翻转结构托取第二承载结构上背面经过抛光处理的晶圆,放置于中转模组的第四承载结构上,中转模组的冲洗结构对晶圆进行冲洗,得到正面向上的晶圆;

33、湿式翻转结构翻转晶圆并将晶圆再次放置于第四承载结构上,得到背面向上的晶圆;

34、湿式翻转结构或抛光头抓取第四承载结构上的晶圆再次放置于第二承载结构上,得到背面向上、正面向下的晶圆,晶圆的正面朝向抛光结构的抛光垫。

35、在一种可选的实施方式中,在湿式翻转结构抓取第二承载结构上经过双面抛光处理后的晶圆,翻转晶圆托放至清洁干燥模组的第三承载结构上,得到正面向上的晶圆中,包括:

36、湿式翻转结构托取第二承载结构上经过双面抛光处理的晶圆,放置于中转模组的第四承载结构上,中转模组的冲洗结构对晶圆进行冲洗,得到背面向上的晶圆;

37、湿式翻转结构翻转晶圆并将晶圆放置于第三承载结构上,得到正面向上的晶圆。

- 还没有人留言评论。精彩留言会获得点赞!