燃料电池空压机转子护套用高温合金及制备方法以及护套与流程

本发明涉及高温合金,特别涉及一种燃料电池空压机转子护套用高温合金及其制备方法以及护套。

背景技术:

1、燃料电池空压机为燃料电池提供高压清洁的空气动力,一般要求无油、低噪声、转换效率高。采用磁悬浮离心空压机技术的燃料电池空压机,具有非常高的转换效率,一般在95.5-97.5%。

2、由于燃料电池磁悬浮离心空压机转子速度非常高,一般在几万转到十几万转/分钟,转子高速运转下,永磁体承受非常大的轴向应力、径向应力和周向应力,会导致永磁体温度上升,但永磁体温度上升需要进行严格控制,这就要求燃料电池空压机转子护套有足够的散热性能。

3、目前的燃料电池空压机转子护套主要采用碳纤维制造或采用钛合金制造。采用碳纤维制造的护套存在以下不足:1)导热系数低,只有0.46w//m·k,转子温升大,永磁体容易永久性失磁而失去功能。2)碳纤维转子护套缠绕工艺复杂,缠绕难度大。3)碳纤维转子护套耐热温度低,一般为160-200℃,转子转速受到限制。4)碳纤维转子护套过盈量控制难度大,转子静平衡、动平衡不易控制。采用钛合金制造的护套存在以下不足:1)钛合金热膨胀系数大,为(9.41~10.03)×10-6/℃,护套尺寸稳定性差。2)钛合金热导率低,机加工易粘刀,护套加工难度大。3)钛合金的高温强度有限,限制了转子转速的提高。4)钛合金护套耐热温度低,一般低于500℃。

技术实现思路

1、鉴于现有技术的上述问题,本发明提供一种燃料电池空压机转子护套用高温合金及其制备方法以及护套,目的在于提高转子护套的耐高温性能,提高其导热性能,提高其弹性模量,提高其转速,使其在新一代燃料电池空压机转子护套的应用中具有明显优势。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供一种燃料电池空压机转子护套用高温合金,其特征在于:所述高温合金的成分以下按照重量百分比计:c 0.02-0.10%、si≤0.35%、mn≤0.35%、p≤0.035%、s≤0.030%、cr 12-18%、mo 2-5%、nb 3.5-5.5%、al 0.75-1.25%、ti 1.15-2.10%、b≤0.05、fe 9-18%、ni为余量。

4、本发明还提供一种用于制备上述燃料电池空压机转子护套用高温合金的制备方法,其特征在于,该方法包括以下步骤:

5、步骤一,原料准备;

6、步骤二,真空感应冶炼;

7、步骤三,电渣重熔;

8、步骤四,均匀化退火;

9、步骤五,锻造;

10、步骤六,锻坯进行超声波探伤后验收;

11、步骤七,轧制;

12、步骤八,轧材进行超声波探伤后验收,所述轧材即为燃料电池空压机转子护套用高温合金棒材。

13、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:步骤二真空感应冶炼过程如下:

14、1)装料;

15、2)抽真空:

16、开启机械泵抽真空,通电功率100kw,每20分钟记录一次水温、水压、真空度;

17、当真空度达到600pa时,开启罗茨泵抽真空,通电功率提高到200kw;

18、当真空度达到60pa时,开启增压泵抽真空,通电功率提高到300kw;

19、3)熔化:

20、当真空度≤4pa之后,则进入熔化期,所述熔化期保持真空度≤0.067pa;

21、4)精炼:

22、当真空度≤1.5pa之后,则进入精炼期,所述精炼期的操作如下:精炼进行了15-20分钟后,前后倾动坩埚,烫洗坩埚壁喷溅物,均匀钢水成分,并根据熔清样成分分析结果计算合金补加量,合金补加称重后加入坩埚,加料结束5分钟后摇动坩埚,并开动电磁搅拌,均匀钢水成分和温度,精炼温度控制在1580-1600℃,整个所述精炼期的精炼时间≥30分钟。

23、5)浇铸。

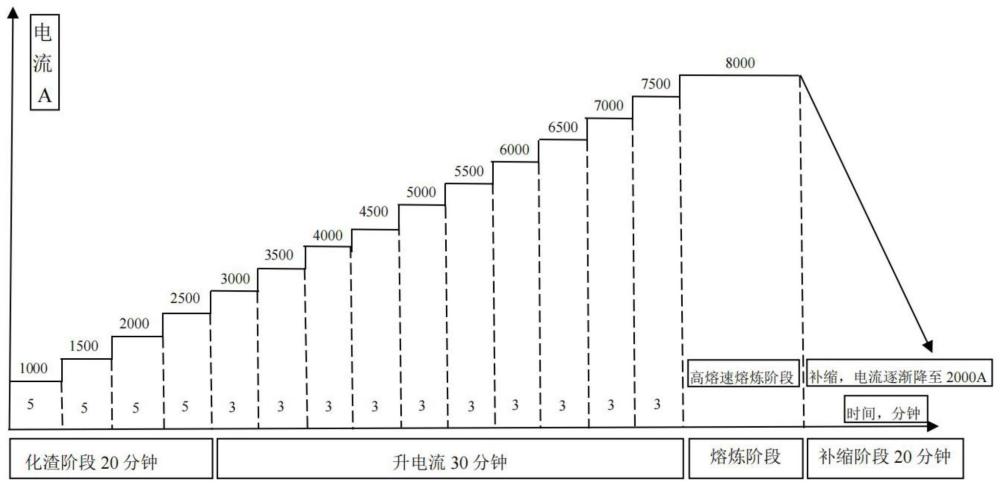

24、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:步骤三电渣重熔过程包括以下阶段:

25、1)化渣阶段:电流1000a呈梯度式升高到3000a,该阶段用时为20分钟;

26、2)升电流阶段:电流3000a呈梯度式升高到8000a,该阶段用时为30分钟;

27、3)熔炼阶段:保持电流8000a重熔电极;

28、4)补缩阶段:自耗电极剩200mm时开始补缩,电流呈梯度式下降至2000a,该阶段用时20分钟。

29、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:步骤四均匀化退火过程如下:

30、1)第一连续升温阶段:连续升温至第一温度,所述第一温度为1140-1180℃;

31、2)第一均热保温阶段:在第一温度下保温10-20小时;

32、3)第二连续升温阶段:连续升温至第二温度,所述第二温度为1170-1210℃;

33、4)第二均热保温阶段:在第二温度下保温20-40小时;

34、5)冷却。

35、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:其中,步骤五锻造过程中,钢锭均热温度控制在1120-1180℃,开锻温度≥1110℃,终锻温度≥900℃,回炉中间坯保温时间≥1h。

36、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:其中,步骤七轧制过程中,高温合金钢坯的均热温度为990-1150℃,高温合金钢坯的保温时间≥1h。

37、进一步地,在本发明提供的燃料电池空压机转子护套用高温合金的制备方法中,还可以具有这样的特征:其中,

38、本发明还提供一种上述燃料电池空压机转子护套用高温合金所制备的护套。

39、进一步地,在本发明提供的护套中,还可以具有这样的特征:所述护套按照如下工艺制备得到:

40、步骤1,备料;

41、步骤2,热处理;

42、a)在电阻炉中进行棒料固溶处理;

43、b)在6-8h内升温至950-980℃,然后保温0.5-1.5h;

44、c)打开炉门,将棒材吊入水箱水冷至30℃以下;

45、d)在高真空热处理炉进行棒料时效处理;

46、e)依次开启机械泵、罗茨泵、真空泵抽真空;

47、f)真空度达到0.1pa后,通电升温;

48、g)控制压升率≤0.5pa/h;

49、h)炉温均匀性要求≤5℃;

50、i)在6-8h内升温至700-740℃,然后保温8-12h,之后在60-120分钟内将炉温降至600-640℃,然后保温8-12h,出炉空冷;

51、j)检验棒材硬度,将硬度控制在hrc:38-45;

52、步骤3,粗车;

53、步骤4,线切割;

54、步骤5,数车;

55、步骤6,珩磨;

56、步骤7,检验入库。

57、进一步地,在本发明提供的护套中,还可以具有这样的特征:所述护套的转子最大转速大于100000转/分钟,径向弹性模量大于180gpa,热导率大于15w/(m·k),耐热温度达900℃。

58、与现有技术相比,本发明的有益效果:

59、本发明通过改进合金成分以及制备工艺,实现了制备得到耐热温度高、弹性模量大、导热系数高的合金,使用该高温合金制备得到的转子护套具有散热快,保护磁钢效果好,转子转速更高,过盈量易于控制,护套装配简单的优势。

60、本发明高温合金成分在镍基合金基础上,添加了特定含量的铬、钼、铌,提高了高温合金护套高温强度、抗氧化性能、高温蠕变性能、耐腐蚀性能、耐热温度和组织稳定性。此外,添加特定含量的硼,起到了净化晶界、强化晶界、抑制晶粒长大的作用。

61、在本发明的高温合金制备工艺中,原料经过了特定控制的真空感应冶炼工艺,制备得到表面质量良好,纯净度高,夹杂物低,成分均匀的钢锭;经过特定控制的锻造工艺过程,通过合理的加热温度和锻造比,获得了组织致密、室温力学性能和高温力学性能优异的锻材;经过特定控制的热轧工艺过程,通过合理的加热温度、保温时间,获得表面质量优良的热轧棒材。综上,原料经过本发明的高温合金制备工艺而获得了综合性能优异的高温合金。

62、本发明燃料电池空压机转子护套用高温合金所制备的护套,护套制备过程中进行了特殊工艺的热处理,通过合理的热处理过程,使ni3al、ni3ti、ni3(al,ti)、ni3nb等强化相析出,提高棒材的室温力学性能、高温力学性能和高温持久强度。该护套制备过程设计合理的机加工参数,可获得尺寸精度高、表面光洁度好的高温合金转子护套。

- 还没有人留言评论。精彩留言会获得点赞!