具有高电极打点数的6000系列铝合金板材及其制备方法与流程

本发明涉及铝合金,具体而言,涉及一种具有高电极打点数的6000系列铝合金板材及其制备方法。

背景技术:

1、铝合金具有比强度高、密度低、成形性好、易加工的优良性能,在汽车轻量化领域具有非常好的应用前景,主机厂在生产车身零部件时包括冲压、焊装、涂装、总装四大工序,在焊装工序中,由于铝合金的高电导率、高热导率、表面存在致密氧化膜等特性,其电阻点焊连接技术受到了严峻的挑战。

2、铝合金在电阻点焊过程中会遇到由于铜铝之间界面反应剧烈而导致电阻点焊连续打点数较少的问题,此问题会造成焊装电极帽需频繁修磨从而影响生产节拍和整个生产组织。该问题的原因是由于铝合金表面存在组织致密、熔点极高、导电性能极差的氧化膜,氧化膜在焊接过程中产生大量接触电阻,根据焦耳定律产热公式q=ηi2rt(η为效率系数),铜电极与铝合金基体在焊接过程期间产生大量电阻热形成高温环境,铝与铜高温下会形成低熔点的cu-al化合物,该共晶反应会使铜电极与铝基体的表面发生强烈粘连,从而导致铜电极烧损严重,影响电极打点数。电极打点数是一种电阻点焊连接过程中的评价基准,打点数越高,表示在同等焊接条件下,铝合金焊点表面质量越好。目前,为了控制焊点表面污损程度,防止对后续涂装造成影响,行业内主机厂的铝合金电阻点焊电极打点数仅为30点左右,极大的影响了生产节拍和整体生产组织。

技术实现思路

1、本发明的主要目的在于提供一种具有高电极打点数的6000系列铝合金板材及其制备方法,以解决现有技术中的铝合金板材随着电阻点焊连续打点数的增加,表面污损程度逐渐加剧,从而造成电极打点数低的问题。

2、为了实现上述目的,按重量百分比计,铝合金板材由以下成分组成:si 0.60%~1.10%,fe≤0.40%,cu 0.50%~0.80%,mn 0.10%~0.30%,mg 0.60%~1.10%,余量为al及不可避免的杂质,其中每种杂质小于0.05%,且杂质的总量小于0.15%。该制备方法包括以下步骤:

3、步骤s1,将铝合金板材的原料进行熔铸处理,得到铸锭,熔铸处理的熔炼温度范围为700~800℃,铸锭厚度为400~600mm;

4、步骤s2,将铸锭依次进行铣面处理和均匀化处理,铣面处理过程中的铣面厚度为7~10mm/面,均匀化处理过程中的均匀化温度为540~570℃,保温时间为6~10h;

5、步骤s3,将均匀化处理后的铸锭进行热轧处理,得到热轧板,热轧处理的开轧温度范围为530~560℃,热轧道次范围为15~20道,终轧温度范围为280~320℃,热轧板的厚度范围为4~10mm;

6、步骤s4,将热轧板进行冷轧处理,得到冷轧板材,冷轧板材的厚度范围为1.0~3.0mm;

7、步骤s5,将冷轧板材进行固溶处理,得到固溶处理板材,固溶处理的温度为510~570℃,固溶处理的时间为10~60s;

8、步骤s6,将固溶处理板材进行预时效处理,得到预时效处理板材,预时效处理的温度为60~90℃,预时效处理的时间为4~12h。

9、通过熔铸处理可获得所需的合金成分;通过铣面处理可以平整铝合金铸锭表面,改善表面质量,提高尺寸精度;通过均匀化处理可以提升铸锭成分、组织均匀性,消除应力,改善加工性能等。通过热轧处理可以降低板材的厚度,提高板材的机械性能和表面质量。通过冷轧处理可以进一步降低板材的厚度和提高板材的表面质量,获得最终所需的板材厚度。通过固溶处理可以得到过饱和固溶体,同时实现再结晶。通过预时效处理可以抑制自然时效,同时提升板材烘烤硬化性能。

10、进一步地,铝合金板材的抗拉强度≥230mpa。

11、铝合金板材的抗拉强度在上述范围内,可以确保材料在拉伸加载下的耐力和承载能力。

12、进一步地,铝合金板材的屈服强度为110~150mpa。

13、进一步地,铝合金板材的延伸率≥25%。

14、铝合金板材的屈服强度、延伸率在上述范围内,可以确保材料在冲压制备零部件过程中具备优异的成形性能,确保满足冲压制备零部件的成形性能要求。

15、进一步地,铝合金板材经2%预拉伸以及185℃×20min烘烤后,屈服强度≥270mpa。

16、铝合金板材的2%预拉伸以及185℃×20min烘烤是为了模拟汽车公司冲压、烘烤过程。6000系列铝合金属于可热处理强化铝合金,烘烤后强度会迅速提升。烘烤后的屈服强度在上述范围内,可以确保板材满足服役过程中的强度要求。

17、进一步地,铝合金板材的最大腐蚀深度<250μm,平均腐蚀深度<150μm。

18、铝合金板材的最大腐蚀深度和平均腐蚀深度在上述范围内,可以防止腐蚀引起的材料破损和失效,延长铝合金板材的使用寿命,有助于保持铝合金板材的结构稳定性和力学性能,减少铝合金板材在使用过程中可能引发的安全隐患,确保板材的表面质量满足要求,并且保持美观性。

19、进一步地,铝合金板材的表面电阻范围为5~15μω。

20、进一步地,铝合金板材的电导率为40%~44%iacs。

21、本发明的导电性能在上述范围内,可以提升板材电阻点焊性能。在焊接过程中,铝基体的电导率会影响电阻点焊接头形成过程和电极打点数,本发明通过在合金中控制cu、mg、si元素的含量,同时通过调控制备工艺,降低铝合金基体的电导率,提高基体电阻,根据焦耳定律产热公式q=ηi2rt(η为效率系数),提高基体电阻更有利于电阻点焊接头处产热和形成熔核,因此,在实际焊点形核所需热量相同的条件下,提高基体电阻将降低形成同尺寸电阻点焊熔核时所需的焊接电流,降低电阻点焊电流将降低在焊接过程中铜电极和铝基体的反应程度,从而提高电极打点数。

22、根据本发明的另一面,提供了一种具有高电极打点数的6000系列铝合金板材,其是根据上述制备方法得到的。

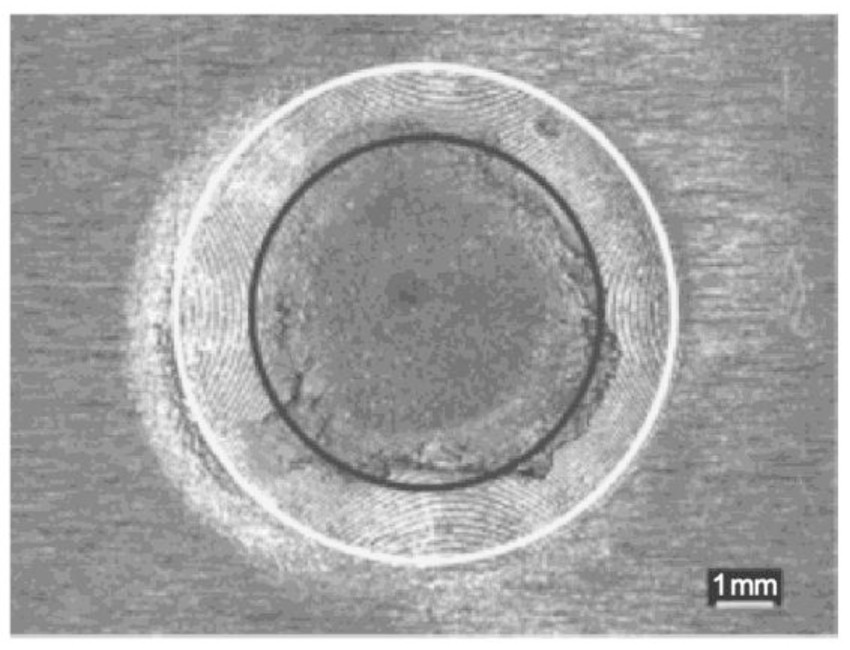

23、进一步地,焊点表面污损区域面积达到焊点表面积50%对应的电阻点焊接头电极打点数≥50点。

24、根据本发明的另一面,提供了一种铝合金的焊接方法,由上述制备方法得到的铝合金板材,其电阻点焊的焊接电流范围为24~35ka,压力范围3~5kn,焊接时间100~200ms,保持时间100~300ms。

25、根据本发明的另一面,提供了一种焊接接头,使用上述焊接方法得到的电阻点焊接头电极打点数(焊点表面污损区域面积达到焊点表面积50%对应的焊点个数)良好,电极打点数≥50点。

26、在现有技术中,难以获得同时具有良好的屈服强度、耐蚀性能、电导率和电极打点数的铝合金板材。本发明通过使用特定的元素成分配比和加工工艺,在保证铝合金板材的初始屈服强度和耐蚀性能的满足要求的基础上,调控铝合金电导率,使制备的铝合金板材在采用电阻点焊连接时具有高电极打点数。按照本发明的方法制备的铝合金板材,电阻点焊接头电极打点数(焊点表面污损区域面积达到焊点表面积50%对应的焊点个数)良好,电极打点数≥50点,在现有行业内主机厂的电极打点数仅为30点基础上有了较大提高,满足后续铝合金汽车零部件应用过程中电阻点焊电极打点数的要求。

27、进一步地,本发明提供的技术方案具有如下有益效果:

28、1、通过对铝合金中的mg、si、cu元素的含量和加工制备工艺进行控制,使材料获得低初始屈服强度,改善成形性,同时具备良好的烘烤硬化性能,提高材料烘烤后的屈服强度,满足汽车板在主机厂应用过程中前序冲压环节的性能要求。

29、2、在满足冲压需求的基础上,通过控制cu元素添加量和加工制备工艺,在晶界处形成不连续析出,减弱cu、al由于化学电位差造成的原电池反应,在提高强度的同时满足汽车板在后续应用中晶间腐蚀性的要求。

30、3、在焊接过程中,铝基体的电导率会影响电阻点焊接头形成过程和电极打点数,本发明通过在合金中控制cu、mg、si元素的含量,同时通过调控制备工艺,降低铝合金基体的电导率,提高基体电阻,根据焦耳定律产热公式q=ηi2rt(η为效率系数),提高基体电阻更有利于电阻点焊接头处产热和形成熔核,因此,在实际焊点形核所需热量相同的条件下,提高基体电阻将降低形成同尺寸电阻点焊熔核时所需的焊接电流,降低电阻点焊电流将降低在焊接过程中铜电极和铝基体的反应程度,从而提高电极打点数。

31、4、本发明是基于现有铝合金生产企业的技术装备进行技术优化,该方法是通过对铝合金成分和加工制备工艺进行控制,不影响原有生产过程,可以实现产业化。

- 还没有人留言评论。精彩留言会获得点赞!