一种引线框架铜带及其制备工艺的制作方法

本发明属于有色金属加工领域,具体涉及一种引线框架铜带及其制备工艺。

背景技术:

1、随着电子信息技术的快速发展,智能手机、平板电脑、5g通讯、万物互联等新技术不断迭代升级,推动集成电路需求不断增长,集成电路作为国家战略产业,已经成为各国核心竞争力的重要评价指标,而铜合金由于其良好的导电和导热性能、较高的强度,越来越成为集成电路不可或缺的关键材料,铜合金引线框架材料作为集成电路芯片的载体,同时起着导电、散热的作用,是集成电路的关键部件,集成电路的性能提升对铜合金引线框架材料综合性能提出了更高的要求,在保持高导电率的同时,强度越高越好,而铜合金的导电率与强度是一对矛盾,强度的提升会降低材料的导电率,如何在不降低材料导电率甚至提高材料导电率的条件下,还能提升材料强度是铜合金引线框架材料面临的一项技术难题。

技术实现思路

1、本发明的目的是提供一种引线框架铜带及其制备工艺,在提升材料导电率的前提下,还可以提升材料强度,从而满足集成电路领域对铜合金引线框架材料综合性能的要求。

2、为了实现上述目的,本发明所采用的技术方案是:一种引线框架铜带制备工艺,包括熔铸、加热、热轧、铣面、多次的冷轧-退火处理、成品轧制、最后清洗剪切;在对铸锭开坯热轧时,前1-6道次关闭热轧冷却液,后面剩余道次开启冷却液冷却轧辊,热轧完成后,进行在线喷水淬火及冷却;

3、多次的冷轧-退火处理包括:

4、第一次冷轧-退火:对冷轧开坯后的带坯切边后,采用钟罩炉对切边后的带坯进行第一次热处理,热处理温度500-600℃,热处理时间8-14小时,退火中采用气氛保护;

5、第二次冷轧-退火中采用气垫炉进行退火,退火温度:650-730℃,带材通过气垫炉的速度:10-18m/min;

6、第三次冷轧-退火中采用钟罩炉进行第二次热处理,热处理温度450-550℃,热处理时间8-14小时,退火中采用气氛保护;

7、所述铸锭的合金成分按照重量百分比计,包括cu:97.0~97.5%;fe:2.3-2.5%;p:0.07-0.09%;zn:0.05-0.20%;sn:0.01-0.04%;mg:0.02-0.09%;ni:0.005-0.025%;余量为必要的杂质。

8、所述铸锭合金成分中还含有cr、mn两种元素,这两种元素和杂质的含量不超过0.06%。

9、所述热轧终轧温度为700~800℃。

10、所述热轧的总加工率≥85%。

11、利用钟罩炉进行热处理时,采用75%的高氢加25%氮气气氛进行保护。

12、所述的铸锭采用半连续铸造机进行振动铸造而成,铸造时的铸造速度60-90mm/min;冷却水流量500~900l/min。

13、铸造时采用烟灰对熔体进行保护。

14、热轧前将铸锭加热到900℃~1000℃,加热时间3-4.5h。

15、加热时采用步进式加热炉,加热过程包括预热、加热和均热。

16、一种引线框架铜带,采用所述制备工艺制得,铜带的合金成分按照重量百分比计包括cu:97.0~97.5%;fe:2.3-2.5%;p:0.07-0.09%;zn:0.05-0.20%; sn:0.01-0.04%;mg:0.02-0.09%;ni:0.005-0.025%;余量为必要的杂质。

17、本发明的原理分析及的有益效果:cu-fe-p系铜合金因其适宜的强度、硬度、良好的导电性、导热性、耐热性、焊接性、塑封性等良好成为引线框架铜合金中用量最大的合金。

18、铁fe:溶于cu基体内提高材料的强度,但降低材料的导电率,与磷同时加入,形成fe2p或fe3p强化相,通过时效在铜基体中弥散和析出,可提高材料的强度、折弯性能,并提高导电率。当含铁量超过0.15%时,多余的铁将形成单质铁质点,对合金材料有一定的强化作用,并提高合金的抗高温软化性能,但含量较大时会降低材料的导电性能。

19、磷p:能显著降低铜的导电性、热导性,对铜的力学性能与焊接性能在熔炼时起到良好的脱氧效果,可以较好地防止fe、sn氧化,提高铸造流动性,得到质量良好的铸锭。与铁同时存在时,形成磷化铁,通过fe2p析出提高材料的强度,同时减小了对自由电子运动的阻碍,提高导电率。

20、镁mg:与磷形成mg3p2化合物,可提高材料强度,是脱氧及脱硫的元素。当含量小于0.002 %时,熔体会出现氧化现象,影响铸锭质量。当熔体中同时含有镁和锌两种元素时,其总含量超过0.5 %时,熔体将出现氧化现象,并恶化软焊料浸润性。

21、锡sn:以固溶形式存在于铜合金中,提高材料的强度、反复弯曲性、弹性、刚性和耐热性。微量锡sn对铜的冷热加工性能影响不大,含量超过0.04%时,将恶化热加工性能,含量超过0.05%,将明显降低合金的导电率。

22、锌zn:可以大量固溶于铜,固溶于铜中使强度与耐软化性提高,并防止晶粒粗化,具有承受焊剂热而不分层(即耐剥离性)和耐迁移的特性。当含量超过0.5%时,将恶化软焊料的浸润性,小于0.05%时加热后耐钎焊脱落效果差。

23、铬cr:少量固溶于铜,能细化铜的晶粒,减弱易熔杂质的有害影响,改善合金高温塑性,微量铬cr可以增强合金时效强化效果,对合金导电性影响很小。

24、ni镍:在铜中可以无限互溶,提高合金强度、抗软化性能、耐腐蚀性反复弯曲性,可以防止镀锡材料的软焊料浸润性恶化,但含量小于0.002%时,控制镀锡材料的软焊浸润性恶化的效果不明显,与铁fe、铬cr、锡sn共同作用,可以改善合金的综合性能。

25、锰mn:大量固溶于铜,可提高铜的软化温度,改善铜的力学性能与工艺性能,对合金导电性影响很小,具有脱氧作用,含量一般不超过0.3%。

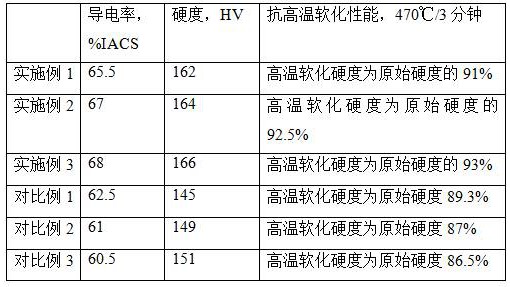

26、本发明对cu-fe-p关键合金元素控制,均大大缩小了成分控制范围,打破了普遍采用的低铁fe、低磷p的常规成分设计,将铁fe、磷p含量同时提升,利用两者相互作用,增加了铁fe、磷p第二相的析出数量,同时通过添加锡sn、镁mg、镍ni元素,减少了铁fe、磷p元素的氧化,进一步提高了合金的强度、硬度及抗软化性能,将导电率由60%,提升到65%以上,硬度hv由150以上,提升到160以上,解决了引线框架cu-fe-p合金在强度提高的同时,导电率难于达到65%、硬度hv难以达到160的技术难题。

27、本发明工艺采用两次钟罩炉时效工艺、两次中间固溶处理,不但增加了第二相粒子的析出数量,而且让第二相粒子更加细小、弥散,明显提高了合金的强度和导电率。

技术特征:

1.一种引线框架铜带制备工艺,包括熔铸、加热、热轧、铣面、多次的冷轧-退火处理、成品轧制、最后清洗剪切;其特征在于:在对铸锭开坯热轧时,前1-6道次关闭热轧冷却液,后面剩余道次开启冷却液冷却轧辊,热轧完成后,进行在线喷水淬火及冷却;

2.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:所述铸锭合金成分中还含有cr、mn两种元素,这两种元素和杂质的含量不超过0.06%。

3.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:所述热轧终轧温度为700~800℃。

4.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:所述热轧的总加工率≥85%。

5.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:利用钟罩炉进行热处理时,采用75%的高氢加25%氮气气氛进行保护。

6.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:所述的铸锭采用半连续铸造机进行振动铸造而成,铸造时的铸造速度60-90mm/min;冷却水流量500~900l/min。

7.根据权利要求6所述的引线框架铜带制备工艺,其特征在于:铸造时采用烟灰对熔体进行保护。

8.根据权利要求1所述的引线框架铜带制备工艺,其特征在于:热轧前将铸锭加热到900℃~1000℃,加热时间3-4.5h。

9.根据权利要求8所述的引线框架铜带制备工艺,其特征在于:加热时采用步进式加热炉,加热过程包括预热、加热和均热。

10.一种引线框架铜带,其特征在于:采用如权利要求1-9任一项所述制备工艺所制得,铜带的合金成分按照重量百分比计包括cu:97.0~97.5%;fe:2.3-2.5%;p:0.07-0.09%;zn:0.05-0.20%; sn:0.01-0.04%;mg:0.02-0.09%;ni:0.005-0.025%;余量为必要的杂质。

技术总结

本发明涉及一种引线框架铜带及其制备工艺,制备工艺包括熔铸、加热、热轧、铣面、多次冷轧‑退火处理、成品轧制、最后清洗剪切;热轧的前1‑6道次关闭热轧冷却液,剩余道次开启冷却液,热轧完成后,在线喷水淬火冷却;第一次冷轧‑退火采用钟罩炉在保护气氛中进行第一次热处理,温度500‑600℃,时间8‑14小时;第二次冷轧‑退火采用气垫炉退火,退火温度650‑730℃,带材通过气垫炉的速度10‑18m/min;第三次冷轧‑退火采用钟罩炉在保护气氛中第二次热处理,温度450‑550℃,时间8‑14小时;铸锭合金成分以重量百分比计包括Cu:97.0~97.5%;Fe:2.3‑2.5%;P:0.07‑0.09%;Zn:0.05‑0.20%;Sn:0.01‑0.04%;Mg:0.02‑0.09%;Ni:0.005‑0.025%;以及必要的杂质。本发明制备的铜带在提升导电率的前提下,还可以提升材料强度,满足应用需要。

技术研发人员:丁顺德,刘月梅,曹旗文,赵鲸,万建,郭云辉,师凯信

受保护的技术使用者:中铝洛阳铜加工有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!