一种内埋管路回转舱体的铸造成形方法与流程

本发明涉及内埋管路回转舱体的成形,具体涉及一种内埋管路回转舱体的铸造成形方法。

背景技术:

1、近年来,随着高端装备对使用构件集成化要求的提升,构件局部或整体需要具备封闭高气密性中空结构,以实现气体、液体等介质传输或构件快速激热、冷却等功能。

2、现有的封闭高气密性中空结构件,多采用焊接或拼接工艺成形,但存在制造成本高,构件结构复杂等问题。在铸造领域,封闭中空结构多采用砂型铸造工艺制备,一是通过在铸型中预埋独立砂芯,浇注成形后清理铸件内部预埋砂芯,最终获取中空结构;二是通过在铸型中预埋不锈钢管、陶瓷管等高强材质管路,直接随构件浇注成形,充分发挥铝合金轻质与钢、陶瓷等的高强、耐压、耐磨等性能优势,实现构件高性能与轻量化。

3、然而,前述方式一存在中空结构内部砂芯清理难度大,尺寸精度低、排气不畅等问题,导致中空结构单一、管壁气孔、缩松缺陷多、变形大、气密性差,且中空结构外侧壁厚在10mm以上,难以实现构件轻量化。前述方式二存在预埋管路形状难控制、定位难度大,管路结构、位置单一等问题;此外,因预埋管路与铝合金熔体间润湿性较差,浇注前预埋管路需进行繁琐的渗铝预处理等工序,且管路与外层铝基体间结合效果差,易产生裂纹、气孔等缺陷。而且,该类工艺浇注系统复杂、后续清理难度大,工艺出品率低,人力、物力成本高。

技术实现思路

1、至少为了解决背景技术中提到的技术问题,本发明目的在于提供一种内埋管路回转舱体构件的铸造成形方法。

2、本发明采用了如下技术方案。

3、一种内埋管路回转舱体构件的铸造成形方法,步骤包括:

4、步骤1,根据舱体构件结构尺寸特征,设计舱体构件的成形金属模具;

5、步骤2,根据舱体构件的内埋管路结构,制作内埋管路;

6、步骤3,将所得内埋管路清洗后安装在成形金属模具上;

7、步骤4,采用离心铸造工艺成形内埋管路回转舱体构件毛品;

8、步骤5,去除内埋管路回转舱体构件毛品的余量,得内埋管路回转舱体构件。

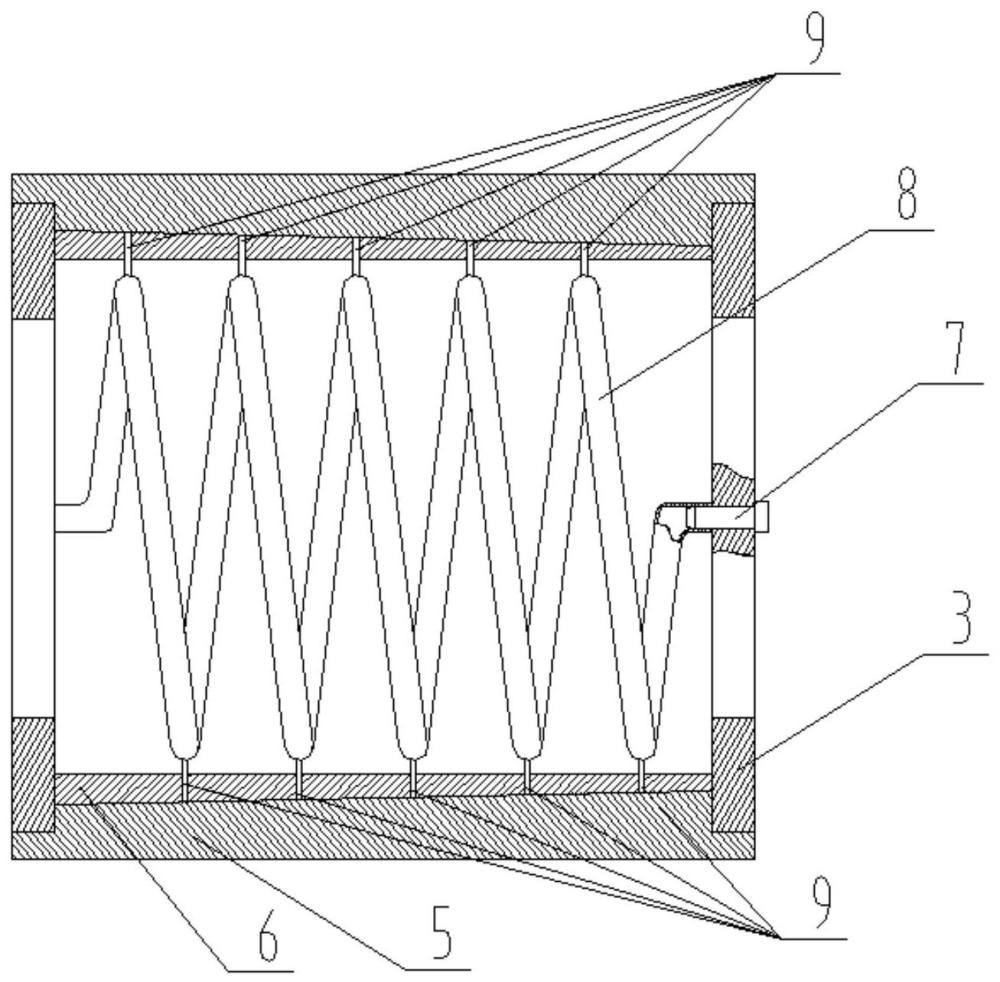

9、进一步地,所述的成形金属模具包括:筒形外模,筒形外模内壁配合有同轴布置的多个分块式组合内模,筒形外模两端设置有盖板,筒形外模外围设置有加热系统和冷却系统;在分块式组合内模上设置有径向布置的模具定位孔,模具定位孔用于固定安装内埋管路,筒形外模与分块式组合内模间的脱模斜度为0.5~2°。

10、进一步地,所述的内埋管路上连接有定位支座,定位支座材质与构件内埋管路材质相同,定位支座用于插装在模具定位孔中。采用这样的结构,便于精准、稳定地将内埋管路安装在成形金属模具上。

11、进一步地,步骤2中制作内埋管路的工序为:先对内埋管路坯料进行预热,然后绕制成形,然后焊装定位支座。

12、进一步地,内埋管路清洗的工序为:先将内埋管路两端固定在夹持工装上,并检查内埋管路的气密性,然后进行两次超声清洗;清洗时的温度为50~100℃,超声频率为20~50khz,清洗时间不低于15min,清洗完成后置于100~150℃烘干30min以上;清洗过程中的内埋管路始终浸没在脱脂清洗液中,且不与池壁接触。

13、进一步地,步骤4具体包括:

14、启动离心铸造设备,打开成形金属模具的加热装置,待成形金属模具温度达到熔体液相线以上10~15℃时进行保温;

15、控制模具按照预设转速旋转,待模具转速达到预设转速时,通过筒形外模的盖板中心孔引入合金熔体,使其沿模具内壁快速充型;

16、待熔体充型完成后,保持转速和温度10~15min,使内埋管路在合金熔体中冲刷、浸渗,并在合金熔体与内埋管路的连接界面部位形成过渡层;

17、待熔体充型、保温结束后,打开成形金属模具的冷却装置,使金属熔体在10min以内冷却至熔体凝固温度以下100~200℃,使合金熔体快速凝固。

18、进一步地,当所述的内埋管路为环形管或螺旋管时,模具定位孔的数量依据管路回转直径及定位精度选择,一般为管路回转圈数的2~4倍。

19、有益效果:采用本发明的方案成形后的舱体构件,显著提升了异种金属的冶金结合质量,抑制了因界面润湿等导致的裂纹、孔洞等界面失效行为,使管路与基体界面结合强度较传统工艺提升200%以上,在不增加构件基体壁厚的条件下,显著提升承压、散热等功能性能;采用本发明的组合金属模+多点位支座精准定位方案,有效解决了内埋管路在高温下应力回弹、高速熔体冲刷下变形等导致的管路偏离预定位置问题,显著提升了管路的空间定位精度,管路位置精度可达±0.3mm以内,较砂型铸造显著提升;将内埋管路处理与离心铸造工艺相结合,减省了异种金属镶嵌铸造前渗铝预处理等繁琐工序,同时避免了管路的反复多次校形、装模,大幅降低了舱体构件内部管路的定位难度,实现了内埋管路回转类铝合金构件的高效生产,生产效率较传统砂型铸造提升了1倍以上;本方案提升了管路结构的多样性,不仅适用于传统单一环形结构,而且适用于多段独立管路、连续螺旋管路等复杂多样结构,可满足各类嵌管类耐压、散热结构的成形需求。

技术特征:

1.一种内埋管路回转舱体构件的铸造成形方法,其特征在于,步骤包括:

2.根据权利要求1所述的铸造成形方法,其特征在于,所述的成形金属模具包括:筒形外模,筒形外模内壁配合有同轴布置的多个分块式组合内模,筒形外模两端设置有盖板,筒形外模外围设置有加热系统和冷却系统;在分块式组合内模上设置有径向布置的模具定位孔,模具定位孔用于固定安装内埋管路,筒形外模与分块式组合内模间的脱模斜度为0.5~2°。

3.根据权利要求1所述的铸造成形方法,其特征在于,所述的内埋管路上连接有定位支座,定位支座材质与构件内埋管路材质相同,定位支座用于插装在模具定位孔中。采用这样的结构,便于精准、稳定地将内埋管路安装在成形金属模具上。

4.根据权利要求1所述的铸造成形方法,其特征在于,步骤2中制作内埋管路的工序为:先对内埋管路坯料进行预热,然后绕制成形,然后焊装定位支座。

5.根据权利要求1所述的铸造成形方法,其特征在于,内埋管路清洗的工序为:先将内埋管路两端固定在夹持工装上,并检查内埋管路的气密性,然后进行两次超声清洗;清洗时的温度为50~100℃,超声频率为20~50khz,清洗时间不低于15min,清洗完成后置于100~150℃烘干30min以上;清洗过程中的内埋管路始终浸没在脱脂清洗液中,且不与池壁接触。

6.根据权利要求1-5任一项所述的铸造成形方法,其特征在于,步骤4具体包括:

7.根据权利要求6所述的铸造成形方法,其特征在于,当所述的内埋管路为环形管或螺旋管时,模具定位孔的数量依据管路回转直径及定位精度选择,一般为管路回转圈数的2~4倍。

技术总结

本发明提供了一种内埋管路回转舱体构件的铸造成形方法,步骤包括:根据舱体构件结构尺寸特征,设计舱体构件的成形金属模具;根据舱体构件的内埋管路结构,制作内埋管路;将所得内埋管路清洗后安装在成形金属模具上;采用离心铸造工艺成形内埋管路回转舱体构件毛品;去除内埋管路回转舱体构件毛品的余量,得内埋管路回转舱体构件。采用本发明的方案成形后的舱体构件,显著提升了异种金属的冶金结合质量,抑制了因界面润湿等导致的裂纹、孔洞等界面失效行为,在不增加构件基体壁厚的条件下,显著提升承压、散热等功能性能。

技术研发人员:杜传航,赵高瞻,李明,邢志辉,徐超,陈强,万元元,张菲玥

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!