一种耐高温水氧腐蚀的热端部件及其制备方法和应用与流程

本发明涉及航空发动机制造,具体涉及一种耐高温水氧腐蚀的热端部件及其制备方法和应用。

背景技术:

1、随着航空技术发展,对航空发动机的服役条件提出了更高要求,而作为航空热端部分的封闭式结构内表面将会面临更高的服役温度,以及更恶劣的服役环境,根据热端构件的使用工况,封闭式结构内外壁面上存在较大的温度梯度,从而产生较大热应力;此外,封闭式结构内部的高温燃烧环境会对内表面造成严重的高温水氧腐蚀,由此产生严重变形、裂纹、烧蚀等故障,直接影响航空发动机的高温使用可靠性,间接的对于燃油效率以及使用寿命的提高形成不可逾越的鸿沟。因此,需要选用耐温能力高、轻质、且具有良好的抗水氧腐蚀环境的结构材料。

2、连续碳化硅纤维增强碳化硅陶瓷基复合材料(sic/sic)具有耐高温、低密度、热胀低、高硬度、耐腐蚀等优点,逐渐成为航空发动机热端部件理想材料,然而,目前航空发动机需要耐温1350℃以上,在该温度下腐蚀介质对封闭式组装燃烧室内表面造成腐蚀损伤,进而使得服役性能急剧下降,因此,需要在sic/sic封闭式结构内表面制备环境屏障涂层(environmental barrier coating,简称ebc),以阻隔腐蚀性介质的侵蚀,提高sic/sic封闭式曲面结构在1350℃燃气环境下的服役寿命。目前较为成熟的第一代ebc涂层可以满足1300℃以下的使用要求,但当服役温度高于1300℃后便会生成低熔点的共晶产物,造成涂层结合强度的下降直至涂层的剥落;被寄予希望的最新一代的环境屏障涂层面层材料为稀土硅酸镱,其分为单硅酸镱(ybms)和双硅酸镱(ybds),其中,单硅酸镱具有优异的耐腐蚀性能,但其热膨胀系数相较于sic/sic基材相差较大,在服役过程中易发生热失配,形成贯穿裂纹甚至导致涂层的剥落;双硅酸镱相较于单硅酸镱具有更好的基材热膨胀系数匹配,但其耐腐蚀性能低于单硅酸镱。

3、对于涂层的制备方面目前同样存在较多技术难点,当前带直角结构的sic/sic封闭式构件由于受制于制备技术的限制,以多组件组装而成,且其中包含曲面结构,不同于火焰筒圆柱形内表面,封闭式结构由于存在内表面的拼接,因此无法实现内表面整体涂层连续且均匀制备,制备状态不佳的涂层在服役环境下不能起到有效保护sic/sic封闭式结构内表面的作用;另外,当前热端封闭式构件多采用气膜孔结构来起到冷却的作用,但在涂层制备过程中易堵塞气膜孔,进而影响气膜孔的作用效果,无法实现气膜孔与涂层的协同作用,因此,此结构的存在同样对涂层的制备带来挑战。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种耐高温水氧腐蚀的热端部件及其制备方法和应用,以解决现有技术中sic/sic封闭式结构内表面在进行环境屏障涂层制备时难以形成连续、均匀、完整涂层的问题。

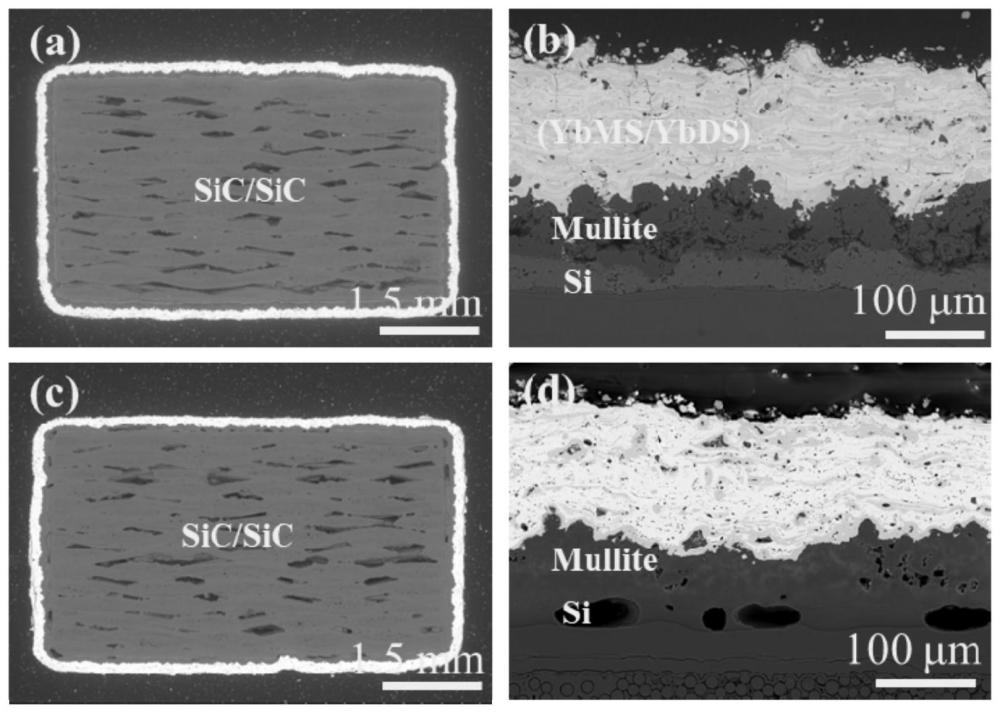

2、本发明解决上述技术问题的技术方案如下:提供一种耐高温水氧腐蚀的热端部件,包括基材和涂覆于所述基材表面的环境屏障涂层;所述基材材料为连续碳化硅纤维增强碳化硅陶瓷基复合材料,所述环境屏障涂层包括粘结层、中间层和顶层,所述粘结层和所述基体结合。

3、在上述技术方案的基础上,本发明还可以做如下改进:

4、进一步,顶层材料为单硅酸镱和双硅酸镱混合形成的混合硅酸镱,中间层材料为莫来石或中间层材料为莫来石和掺锶钡长石的混合物,粘结层材料为硅粉。

5、进一步,混合硅酸镱中单硅酸镱的质量分数为60-90%。

6、进一步,顶层单硅酸镱和双硅酸镱呈片层状堆积状态。

7、进一步,莫来石和掺锶钡长石的混合物中莫来石和掺锶钡长石的质量比为60-80:20-40。

8、进一步,所述粘结层厚度为90-110μm,中间层厚度为90-110μm,顶层厚度为130-180μm。

9、进一步,环境屏障涂层的厚度为310-400μm。

10、本发明还提供上述耐高温水氧腐蚀的热端部件的制备方法,包括以下步骤:

11、(1)采用碳化硅纤维为原材料,制备碳化硅纤维预制体,然后依次沉积界面层和碳化硅陶瓷基体,机械加工,制得基材;

12、(2)在步骤(1)制得的基材的内表面采用等离子喷涂设备依次制备粘结层、中间层和顶层,制得耐高温水氧腐蚀的热端部件。

13、进一步,步骤(1)具体包括以下过程:以碳化硅纤维为原料,分别编织得到纤维预制体组件,分别将夹持有纤维预制体组件的石墨模具放置在氮化硼化学气相沉积炉内,在纤维预制体组件表面制备氮化硼界面层;分别将沉积完氮化硼界面层的纤维预制体组件和石墨模具置于碳化硅化学气相沉积炉内,制备碳化硅陶瓷基体,得到组件坯料;按照设计尺寸进行机械加工,制得基材。

14、进一步,采用二维平纹编织。

15、进一步,氮化硼界面层厚度为300-650nm。

16、进一步,组件坯料的密度为2.4-2.8g/cm3。

17、进一步,基材包括第一侧板和第二侧板,第一侧板和第二侧板之间设置有外环和内环;外环分别与第一侧板和第二侧板连接,并设置于第一侧板和第二侧板的底部;内环分别与第一侧板和第二侧板连接,并设置于第一侧板和第二侧板的顶部;外环向顶部弯曲,内环向底部弯曲。

18、进一步,步骤(2)中,采用无水乙醇对基材进行超声清洗,然后制备粘结层、中间层和顶层。

19、进一步,步骤(2)中,采用封堵针将基材上的气膜孔封堵,并固定,然后制备粘结层、中间层和顶层。

20、采用上述进一步技术方案的有益效果为:防止涂层堵塞气膜孔。

21、进一步,利用高温胶带在非涂层制备侧对封堵针进行固定。

22、进一步,步骤(2)中,将制备顶层的材料单硅酸镱和双硅酸镱进行球磨混匀,然后再制备顶层。

23、进一步,步骤(2)中,制备粘结层、中间层和顶层具体包括以下过程:

24、进一步,当基材的组件为曲面结构时,对采用三维轮廓数字系统对所述曲面结构进行模型建立,将模型导入到abb模拟系统,模拟机械臂移动方式,保证涂层单次循环运动不间断,得到机械臂移动路径;采用机械臂以所述机械臂移动路径进行喷涂粘结层、中间层和顶层,即可制得。

25、进一步,当基材的组件为平面结构时,采用常规喷涂方法进行喷涂粘结层、中间层和顶层。

26、进一步,机械臂上喷枪的移动方式为上下垂直移动。

27、进一步,机械臂移动路径具体包括:从曲面结构的一端开始,依次经过前平面区域-曲面区域-后平面区域-前平面区域,完成涂层单次制备。

28、进一步,喷枪上下移动时,喷枪和曲面结构内表面距离应保持一致,设置机械臂移动程序,得到喷枪角度随着喷涂曲面发生变化的运动方式;喷枪在平面区域和曲面区域的转折处发生较大角度的偏转,转折点设置在曲面区域。

29、采用上述进一步技术方案的有益效果为:保证转折处的涂层连续且致密。

30、进一步,步骤(2)中,制备粘结层、中间层和顶层时,对基材组件的铆接区进行遮挡。

31、采用上述进一步技术方案的有益效果为:保证四个组件之间的铆接区无涂层等异物存在,可以紧密地组装在一起。

32、本发明还提供上述耐高温水氧腐蚀的热端部件在封闭式燃烧室制备方面的应用。

33、本发明具有以下有益效果:

34、1、本发明针对1350℃下的服役环境,选用单硅酸镱和双硅酸镱混合涂层体系作为面层,一方面可以实现面层和基材的热膨胀系数匹配问题;针对多件组合式的构件喷涂制备采用分体涂层制备再组装工艺,对于曲面构件采用abb模拟软件模拟喷涂过程,拟合喷涂曲面,多种制备方法的结合可有效解决涂层制备均匀性的难题;针对气膜孔和涂层的协同制备,采用与气膜孔相适配的预埋体对气膜孔进行封堵,并且通过在制备过程中预埋体的多次移动尽可能降低预埋体对涂层制备的遮蔽效应。

35、2、本发明主要通过选用混合单硅酸镱-双硅酸镱的顶层材质,拟合曲面的喷涂制备方法以及预埋体的气膜孔的涂层制备技术,解决了围绕该结构1350℃环境下的长寿命服役、高质量涂层制备、气膜孔和涂层协同制备的技术问题。

36、3、本发明的环境屏障涂层可使基材构件在1350℃及更高温度的燃气环境中实现长寿命服役,服役性能稳定,涂层能对基体材料提供有效的保护。

37、4、本发明将sic/sic封闭式曲面结构不同组件与环境屏障涂层制备相结合,实现了在sic/sic封闭式曲面结构复杂曲面内表面制备均匀、致密的涂层;解决了非连续内表面环境屏障涂层制备不均匀问题,同时避免了在sic/sic封闭式曲面结构内表面制备环境屏障涂层后,不同组件之间后续组装连接不紧密,涂层易发生破坏的问题。

- 还没有人留言评论。精彩留言会获得点赞!