一种超大规格结晶器铜管的制造工艺的制作方法

本发明涉及结晶器,具体为一种超大规格结晶器铜管的制造工艺。

背景技术:

1、结晶器铜管是一种用于制作结晶器的材料,通常用于实验室或工业生产中,它具有良好的导热性和耐腐蚀性,现有技术中的超大规格结晶器铜管生产工艺是卷板焊接或辗环成型,卷板焊接或辗环成型的铜管,内部材质组织晶粒度不够和焊接气孔多,同时铜管整体缩松,且在使用的过程中容易产生裂纹的问题,继而降低铜管整体使用寿命。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种超大规格结晶器铜管的制造工艺,以解决上述内部材质组织晶粒度不够和焊接气孔多,同时铜管整体缩松,且在使用的过程中容易产生裂纹的问题,继而降低铜管整体使用寿命的技术问题。

3、(二)技术方案

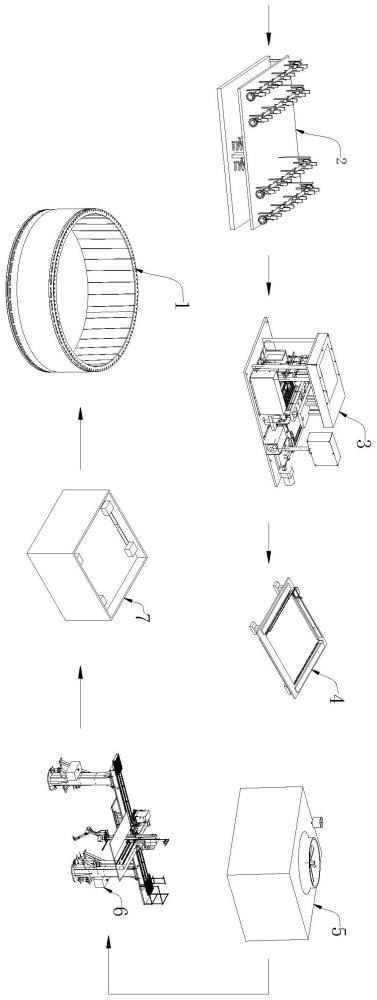

4、为实现上述的目的,本发明提供如下技术方案:一种超大规格结晶器铜管的制造工艺,所述超大规格结晶器铜管的制造工艺如下:

5、s1、准备加工铜管组的铜锭材料。

6、s2、启动半连铸机组,将铜锭放入半连铸机组的内部经过连铸成形,加工完成的铜管组重量至少为5t。

7、s3、将被半连铸机组加工完成的铜管组进行散热冷却处理后,通过运输装置,运输至油压机组的内部,油压机组的加工挤压力至少为8000t,通过油压机组对铜管组进行二次挤压加工。

8、s4、被油压机组挤压加工完成后的铜管组,再次经过冷却散热,通过挤压机组进行二次挤压成型。

9、s5、将成型的铜管组进行运输至曲线型箱式加热炉组的内部,通过曲线型箱式加热炉组对铜管组进行加热加工,加工完成的铜管组再通过曲线型箱式加热炉组进行快速的冷却降温。

10、s6、将曲线型箱式加热炉组加热冷却后的铜管组,运输至高精度fanuc龙门五轴加工中心组的内部,再通过高精度fanuc龙门五轴加工中心组对铜管组进行切削加工,确保加工的铜管各项尺寸完全满足图纸要求。

11、s7、将被高精度fanuc龙门五轴加工中心组切削加工完成的铜管组,通过吊机进行吊起,将铜管组投入超大型自动化电镀槽的内部,通过超大型自动化电镀槽对工件进行电镀工装。

12、铜管组,可以被半连铸机组、油压机组、挤压机组、曲线型箱式加热炉组、高精度fanuc龙门五轴加工中心组和超大型自动化电镀槽进行加工处理。

13、半连铸机组,用于对铜管组进行连铸成形。

14、油压机组,用于对铜管组进行挤压成形。

15、挤压机组,用于对铜管组进行二次挤压加工。

16、曲线型箱式加热炉组,用于对铜管组进行加热和冷却加工。

17、高精度fanuc龙门五轴加工中心组,用于对铜管组进行切削精加工。

18、超大型自动化电镀槽,用于对铜管组进行电镀加工。

19、所述超大型自动化电镀槽包括盒体,所述盒体的内部滑动连接有承重板,所述承重板的顶部等间隔滑动连接有方块,所述方块的底部固定连接有短臂,所述短臂的底部通过铰链连接有斜杆,所述斜杆的底部通过铰链连接有底座,所述底座的外部与盒体的内部相连接。

20、优选的,所述承重板的顶部等间隔开设有横槽,所述横槽的内部与短臂的外部滑动连接,横槽方便短臂的传动,同时横槽可以对短臂导向,使短臂进行直线运动。

21、优选的,所述方块远离铜管组内部的一端等间隔连接有刷毛,刷毛为聚酰亚胺材质的长毛,聚酰亚胺材质的刷毛,避免溶液影响到刷毛对气泡的去除效果。

22、优选的,所述承重板为方形的板块,所述承重板与盒体之间滑动连接,承重板可以被盒体导向,继而在盒体的内部直线运动。

23、优选的,所述承重板的底部等间隔连接有弹簧,所述弹簧的底部与盒体内部的底部相连接,弹簧可以驱动承重板在运动后进行回位。

24、优选的,所述底座为方形的板块,所述底座与盒体之间通过螺栓相连接,底座通过螺栓进行连接,从而使底座可以方便拆卸进行维护。

25、(三)有益效果

26、与现有技术相比,本发明提供了一种超大规格结晶器铜管的制造工艺,具备以下有益效果:

27、1、该超大规格结晶器铜管的制造工艺,提升铜管组的致密度,减少铜管组缩松、缩孔等问题;

28、2、该超大规格结晶器铜管的制造工艺,利用油压机组强大的8000t压机动力,在铜管组温度还没降低的时候,铜管组迅速反挤压成形,确保铜管组无裂纹,晶粒组织均匀,表面硬度高;

29、3、该超大规格结晶器铜管的制造工艺,铜管组加工过程中消除残余内应力,提高加工精度;

30、4、该超大规格结晶器铜管的制造工艺,提高铜管组通过超大型自动化电镀槽电镀精度和能力,保证电镀要求;

31、5、该超大规格结晶器铜管的制造工艺,通过加设的超大型自动化电镀槽,在铜管组被超大型自动化电镀槽电镀加工时,自动将铜管组外部电镀产生的气泡进行去除,避免气泡黏附在铜管组的外部,从而避免气泡影响到铜管组的电镀效果,提高铜管组的成品质量。

技术特征:

1.一种超大规格结晶器铜管的制造工艺,其特征在于:所述超大规格结晶器铜管的制造工艺如下:

2.根据权利要求1所述的一种超大规格结晶器铜管的制造工艺,其特征在于:所述承重板(72)的顶部等间隔开设有横槽(721),所述横槽(721)的内部与短臂(74)的外部滑动连接。

3.根据权利要求1所述的一种超大规格结晶器铜管的制造工艺,其特征在于:所述方块(73)远离铜管组(1)内部的一端等间隔连接有刷毛(731),刷毛(731)为聚酰亚胺材质的长毛。

4.根据权利要求1所述的一种超大规格结晶器铜管的制造工艺,其特征在于:所述承重板(72)为方形的板块,所述承重板(72)与盒体(71)之间滑动连接。

5.根据权利要求1所述的一种超大规格结晶器铜管的制造工艺,其特征在于:所述承重板(72)的底部等间隔连接有弹簧(77),所述弹簧(77)的底部与盒体(71)内部的底部相连接。

6.根据权利要求1所述的一种超大规格结晶器铜管的制造工艺,其特征在于:所述底座(76)为方形的板块,所述底座(76)与盒体(71)之间通过螺栓相连接。

技术总结

本发明涉及结晶器技术领域,且公开了一种超大规格结晶器铜管的制造工艺,半连铸机组,用于对铜管组进行连铸成型,油压机组,用于对铜管组进行挤压成型,挤压机组,用于对铜管组进行二次挤压加工,曲线型箱式加热炉组,用于对铜管组进行加热和冷却加工,高精度Fanuc龙门五轴加工中心组。该超大规格结晶器铜管的制造工艺,减少铜管组缩松、缩孔等问题,铜管组迅速反挤压成型,确保铜管组无裂纹,晶粒组织均匀,表面硬度高,铜管组加工过程中消除残余内应力,提高加工精度,提高铜管组通过超大型自动化电镀槽电镀精度和能力,保证铜管组的电镀要求,从而避免气泡影响铜管组的电镀效果,提高铜管组的成品质量。

技术研发人员:吴纯辉,邹健,陈胜

受保护的技术使用者:常州市武进长虹结晶器有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!