一种硬质合金烧结中除硫的方法及应用与流程

本发明属于粉末冶金新材料制备,更具体地,涉及一种硬质合金烧结中除硫的方法及应用。

背景技术:

1、硬质合金一般是由碳化钨粉末及其他难熔金属碳化物为硬质相﹑钴镍等为粘结相通过压制﹑烧结而制成的一种具有高硬度高强度的合金材料。烧结过程中将压坯放在覆盖涂料的石墨舟皿上,再将石墨舟皿放在以碳毡为保温层的烧结炉中通过高温真空或压力烧结使材料致密从而制备高性能的硬质合金。

2、但是在硬质合金的生产过程中,经常会出现合金抗弯强度偏低的情况,这些强度明显偏低的合金在涂层制备成刀具使用的过程中极易出现断刀的现象。在cn201610990368.6一种超细硬质合金的烧结方法公开首先将wc粉、粘结相粉末、成型剂和抑制剂制备成压坯,再将压坯在非氧化性气氛脱去成型剂的步骤;和对压坯进行两步烧结,其中第一步采用10~20℃/min的升温速率,在真空条件下升温至1450~1500℃,然后保温;第二步采用10~15℃/min的降温速率降温至1390~1410℃,在惰性气氛下保温烧结,然后冷却。该专利采用的两步烧结法在保持超细硬质合金的抗弯强度和硬度没有降低的基础上,其断裂韧性大幅度提高,获得了优良的综合力学性能,减少了小直径微铣刀使用过程中的崩刃现象,有利于提高产品的性能稳定性及使用寿命。虽然该方式在工艺上的调节能够改善硬质合金的性能,但是在烧结过程中,硬质合金在高温下容易受到载具石墨舟皿及其涂层所携带其他元素的渗入,从而在硬质合金内部形成杂质,影响硬质合金的性能。比如来源于涂料﹑石墨舟皿和碳毡保温层的硫元素,其能够向合金内部扩散与钙元素发生反应生成cas的杂质,导致硬质合金强度下降的情况。因此,需要一种硬质合金烧结过程中去除硫的方法。

技术实现思路

1、本发明为克服现有硬质合金烧结过程中来源于涂料﹑石墨舟皿和碳毡保温层的s扩散至合金内部形成cas降低硬质合金强度等问题,提供了一种硬质合金烧结中除硫的方法。

2、本发明解决的另一技术问题是提供硬质合金烧结中除硫的方法在硬质合金刀片制备中的应用。

3、本发明是通过以下技术方案实现的:

4、一种硬质合金烧结中除硫的方法,制备步骤包括:

5、s1.在合金配料中添加锰粉,混合均匀后,将混合粉末进行湿磨﹑压制后成压坯;

6、s2.将压坯放在有涂料的石墨舟皿上,再将石墨舟皿放入烧结炉中进行高温烧结;

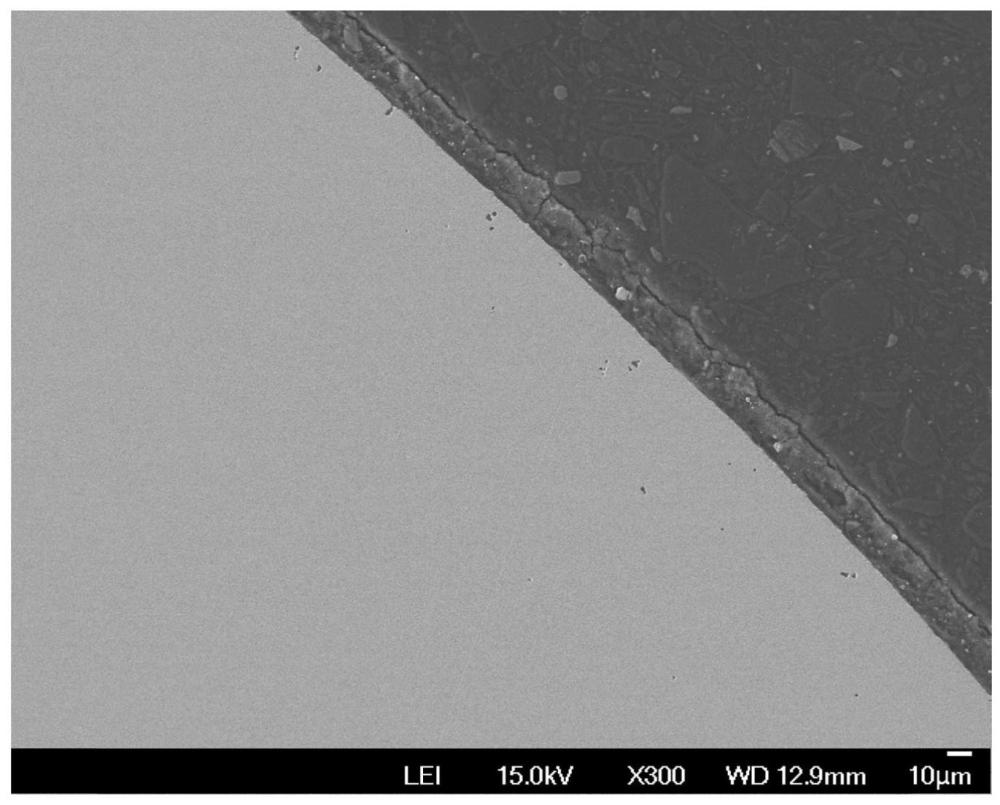

7、s3.烧结后除掉合金表层10~50μm厚的表皮,得到除硫硬质合金。

8、本发明在合金胚料中加入少量的金属锰粉,由于mns的标准吉布斯形成能为δgθ=-535600+130.5t,比cu﹑fe﹑mo﹑ni﹑pb﹑zn等更易于形成稳定的化合物。在高温真空烧结的过程中,蒸气压很大,锰向合金表面扩散,从而与硫化物发生反应形成稳定的mns。最后将含有mns表层磨削后即可得到除硫硬质合金。

9、进一步地,锰含量太多不利于合金性能,锰含量太少则在烧结过程中不能充分地扩散至合金表面与硫形成化合物,因此所述锰粉的添加量为0.1-0.2%。所述锰粉的添加量为合金配料质量的0.1-0.2%。

10、进一步地,所述锰粉的主含量≥99%,氧含量为≤0.5%。

11、进一步地,所述锰粉的粒度为3-10μm,粒度分布均匀。

12、进一步地,所述高温烧结包括脱蜡、真空固相烧结、分压液相烧结、加压烧结和冷却步骤。

13、进一步地,所述脱腊阶段:升温至400~500℃,控制氢气流量为25~35l/min,微正压压力为25~35mbar;

14、真空固相烧结阶段:升温至1100~1320℃,保温60~90min;

15、分压液相烧结阶段:升温至1400~1450℃,保温20~40min,分压压力为30~50mbar,气体流量为15~25l/min;

16、加压烧结阶段:加压为5~8mpa,时间30~60min;

17、冷却阶段:自然降温冷却至1000~1100℃,然后快速冷却至100℃。

18、进一步地,所述高温烧结的工艺优选为:

19、脱腊阶段:先将温度从室温在60min时间均速升到300℃,随后在50min时间均速升到350℃,随后在60min时间均速升温到370℃,并在370℃保温90min,随后在120min时间均速升温到450℃,保温60min。在脱蜡阶段控制氢气流量为30l/min,微正压压力为30mbar。

20、真空烧结阶段:在120min时间将温度从450℃均速升到1100℃,随后保温45min,然后在60min时间均速升到1320℃,并保温30min。

21、分压液相烧结阶段:在40min的时间将温度从1320℃均匀升到1410℃,随后保温30min;分压烧结的气体为氩气,控制分压压力为40mbar,流量为20l/min。

22、加压烧结阶段:保持温度1410℃,提高氩气压力为6mpa,时间40min。

23、冷却阶段:将硬质合金基体自然降温冷却至1100℃,随后开启快冷,冷却至100℃。

24、进一步地,所述合金配料中的硫含量不超过10ppm。

25、进一步地,所述合金配料包括wc粉和co粉。

26、进一步地,所述除硫硬质合金的硫含量低于5ppm。

27、进一步地,所述硬质合金烧结中除硫的方法应用于硬质合金刀片制备。

28、与现有技术相比,有益效果是:

29、本发明通过在硬质合金原料中添加锰,利用锰元素在高温真空烧结过程中,锰元素先硬质合金表面扩散,与外部渗入合金的硫化物反应形成稳定的mns,然后将烧结的合金表层进行处理,即去除含有杂质的表层,其内部组织正常,强度达到正常值。本发明所述硬质合金的除硫方法简单易行,能够极大的消除烧结过程中硫元素对硬质合金强度的影响。

技术特征:

1.一种硬质合金烧结中除硫的方法,其特征在于,制备步骤包括:

2.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述锰粉的添加量为合金配料质量的0.1-0.2%。

3.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述锰粉的主含量≥99%,氧含量为≤0.5%。

4.根据权利要求1或2所述硬质合金烧结中除硫的方法,其特征在于,所述锰粉的费氏粒度为3-10μm。

5.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述高温烧结包括脱蜡、真空固相烧结、分压液相烧结、加压烧结和冷却步骤。

6.根据权利要求5所述硬质合金烧结中除硫的方法,其特征在于,所述脱腊阶段:升温至400~500℃,控制氢气流量为25~35l/min,微正压压力为25~35mbar;

7.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述合金配料中的硫含量不超过10ppm。

8.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述合金配料包括wc粉和co粉。

9.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述除硫硬质合金的硫含量低于5ppm。

10.根据权利要求1所述硬质合金烧结中除硫的方法,其特征在于,所述硬质合金烧结中除硫的方法应用于硬质合金刀片制备。

技术总结

本发明公开了一种硬质合金烧结中除硫的方法及应用。本发明在硬质合金原料中添加锰粉,利用锰元素在高温真空烧结过程中向硬质合金表面扩散,与外部渗入合金的硫化物在硬质合金基体表面反应形成稳定的MnS,然后将烧结的合金表层进行处理,去除含有MnS杂质的表层,保持硬质合金基体内部组织正常,强度达到正常值,解决了硬质合金在烧结过程中受到来源于涂料﹑石墨舟皿和碳毡保温层的硫元素扩散至合金内部形成CaS的影响导致硬质合金强度降低的问题。

技术研发人员:刘风光,罗双兰,吕浩民

受保护的技术使用者:株洲韦凯切削工具有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!