一种晶圆在立式炉管内淀积反应的承载装置的制作方法

本发明涉及半导体制造,具体涉及一种晶圆在立式炉管内淀积反应的承载装置。

背景技术:

1、多晶硅(poly)淀积工艺分为非掺杂多晶硅(upoly)淀积和掺杂多晶硅淀积(dpoly)两种工艺。掺杂多晶硅在半导体器件制造过程中主要用作mos器件的栅极、填充及互连材料,非掺杂多晶硅主要用作掩膜、电阻材料或作为不同元器件之间的隔离材料。

2、掺杂多晶硅工艺典型的反应温度为520℃-580℃,将硅烷和磷烷同时通入高温炉管中进行反应。非掺杂多晶硅典型的反应温度为600℃-650℃,将硅烷直接通入高温炉管中进行反应。采用此类方法进行淀积的多晶硅薄膜具有台阶覆盖能力强,均匀性好,生产效率高,制造成本低等优点。

3、目前,多晶硅淀积设备多为立式炉管设备。晶舟(工艺舟)是承载晶圆进入炉管进行工艺时的载具,现有晶舟如图1所示,一般包含4根支撑柱,每根支撑柱同一水平面上均存在支撑构件(如图1所示的支撑块或者如图2和图3所示的卡槽)形成多层支撑构件,每层支撑构件可水平安放一片晶圆,所用的与晶圆背面接触的支撑构件表面光滑,粗糙度较小(小于0.8μm);在晶舟上,此时晶圆与支撑构件之间的接触面基本贴合完好,工艺过程中进入晶圆与支撑构件接触区域的工艺气体的量非常少,反应淀积的晶硅膜层也很薄,对于支撑构件与晶圆接触的边缘位置,为面面接触,接触面积较大,多晶硅淀积过程产生的多晶硅主要集中在晶圆与支撑构件接壤的狭长边界区域。

4、在实际生产过程中,若工艺要求的每炉淀积多晶硅膜厚超过时,晶舟承载晶圆在炉管内进行淀积反应时,生长的多晶硅基本完全连接晶舟与晶圆,光滑表面的支撑构件与晶圆往往会发生粘连现象,出现晶圆(一般指硅片)与支撑构件粘连的情况,这样,当晶圆随晶舟从反应温度短时间内降到室温的过程中极易造成晶圆因为粘连阻力而不能自恢复引起晶圆破碎,而且,由于晶圆粘连到晶舟支撑构件上,取晶圆时极易造成晶圆边缘的损坏,如图4所示。此外,淀积过程中,晶圆与支撑构件接触位置的晶圆背面与未接触位置的晶圆背面存在色差,如图5所示。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种降低晶圆粘连情况发生,避免晶圆从反应温度降到室温过程中发生破碎,防止取晶圆时边缘损坏,减少了晶圆背面色差的晶圆在立式炉管内淀积反应的承载装置。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种晶圆在立式炉管内淀积反应的承载装置,包括承载架以及设于承载架上多层布置的放晶空间,所述承载架于各放晶空间的周侧均设有多个用于承载晶圆以实现对晶圆水平定位安置的支撑构件,所述支撑构件的顶面设为用于承载晶圆周侧的承载面,所述承载面为凸凹不平的粗糙面,所述承载面与承载架之间形成用于使晶圆周缘悬空的悬空槽。

4、作为上述技术方案的进一步改进:

5、所述承载面的粗糙度大于3μm。

6、所述支撑构件包括支撑部和承载部,所述支撑部倾斜固定在承载架上,所述承载部一端固定在支撑部的顶端、另一端朝向放晶空间的中心,所述承载面形成于承载部的顶面,所述悬空槽形成于支撑部的上方。

7、所述支撑部在放晶空间径向方向的长度设为l1,所述承载部在放晶空间径向方向的长度设为l2,满足l2>l1。

8、所述l1为2-4mm,所述l2为6-8mm。

9、所述承载部的厚度h2为2-3.5mm、宽度w2为15-20mm,所述支撑部的厚度h1为1.8-3.2mm、宽度w1满足w1=w2,所述承载部与支撑部的连接部分厚度小于或者等于承载部的厚度。

10、所述支撑部上表面的倾斜角度α为5°-30°。

11、所述承载面朝向放晶空间中心的边缘呈弧形。

12、所述承载架包括多根支撑柱,各所述支撑柱绕设计中心间隔布置,所述放晶空间形成于各支撑柱之间,各所述支撑构件分别固定在各支撑柱的内侧,所述承载架于各放晶空间的一侧均形成供晶圆进出的进出口,所述悬空槽形成于承载面与支撑柱之间。

13、所述承载架和支撑构件均采用石英材质制成。

14、与现有技术相比,本发明的优点在于:

15、本发明的晶圆在立式炉管内淀积反应的承载装置,使用时,将晶圆放置在放晶空间内的各支撑构件的承载面上,晶圆与承载面为接触面积较小的点面接触和/线面接触,两者接触的有效面积大大减少,即便在淀积过程中晶圆与承载面发生了生长反应,由于生长多晶硅薄膜的有效接触面积减少,使得晶圆工艺完成出炉后也不易与承载面发生粘连,这样,降低晶圆与支撑构件粘连的情况发生,避免晶圆从反应温度降到室温过程中发生破碎.。并且,晶圆周缘悬空在悬空槽上,不会与承载面接触,防止取晶圆时造成晶圆边缘的损坏,从而减少晶圆碎边的可能性和保证晶圆的完整性。此外,晶圆与支撑构件通过凸凹不平的粗糙面接触,形成点面接触和/线面接触,由于接触面小,减少了晶圆背面存在的色差。从而提高晶圆的价值和生产效益。

技术特征:

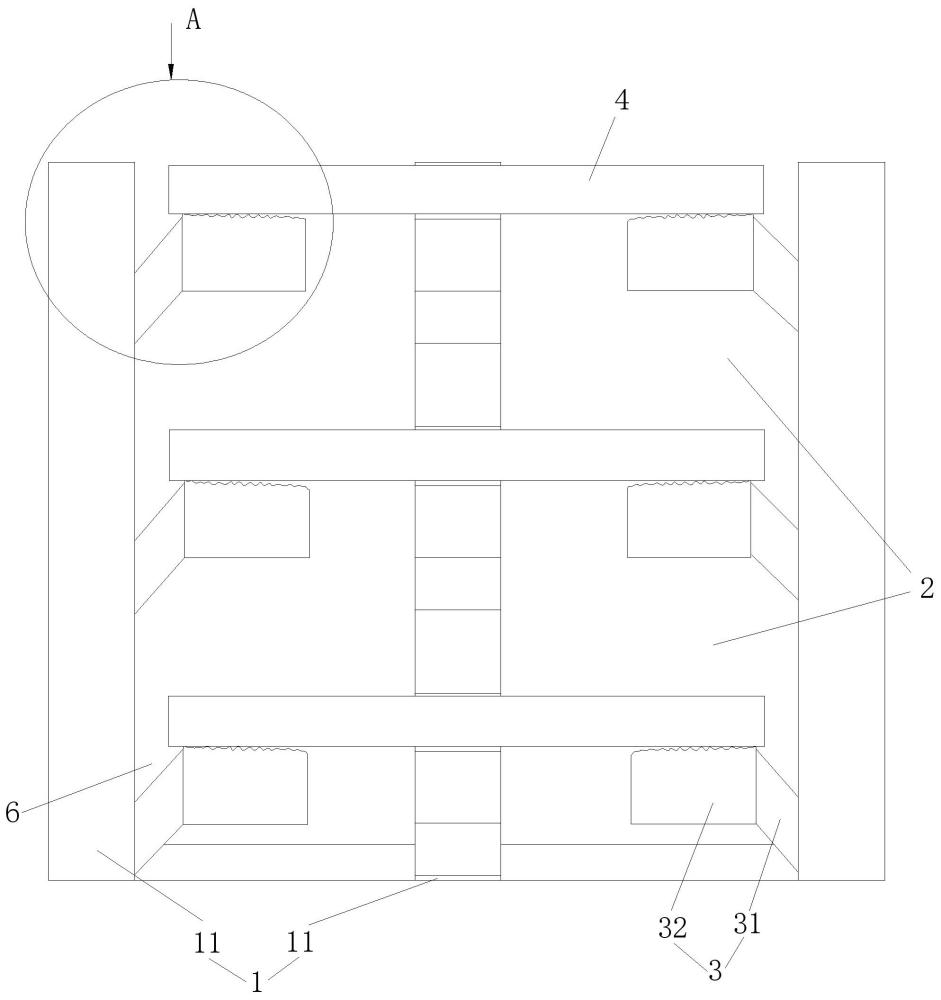

1.一种晶圆在立式炉管内淀积反应的承载装置,包括承载架(1)以及设于承载架(1)上多层布置的放晶空间(2),所述承载架(1)于各放晶空间(2)的周侧均设有多个用于承载晶圆(4)以实现对晶圆(4)水平定位安置的支撑构件(3),其特征在于:所述支撑构件(3)的顶面设为用于承载晶圆(4)周侧的承载面(5),所述承载面(5)为凸凹不平的粗糙面,所述承载面(5)与承载架(1)之间形成用于使晶圆(4)周缘悬空的悬空槽(6)。

2.根据权利要求1所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述承载面(5)的粗糙度大于3μm。

3.根据权利要求1所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述支撑构件(3)包括支撑部(31)和承载部(32),所述支撑部(31)倾斜固定在承载架(1)上,所述承载部(32)一端固定在支撑部(31)的顶端、另一端朝向放晶空间(2)的中心,所述承载面(5)形成于承载部(32)的顶面,所述悬空槽(6)形成于支撑部(31)的上方。

4.根据权利要求3所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述支撑部(31)在放晶空间(2)径向方向的长度设为l1,所述承载部(32)在放晶空间(2)径向方向的长度设为l2,满足l2>l1。

5.根据权利要求4所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述l1为2-4mm,所述l2为6-8mm。

6.根据权利要求5所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述承载部(32)的厚度h2为2-3.5mm、宽度w2为15-20mm,所述支撑部(31)的厚度h1为1.8-3.2mm、宽度w1满足w1=w2,所述承载部(32)与支撑部(31)的连接部分厚度小于或者等于承载部(32)的厚度。

7.根据权利要求3所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述支撑部(31)上表面的倾斜角度α为5°-30°。

8.根据权利要求1至7中任一项所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述承载面(5)朝向放晶空间(2)中心的边缘呈弧形。

9.根据权利要求1至7中任一项所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述承载架(1)包括多根支撑柱(11),各所述支撑柱(11)绕设计中心间隔布置,所述放晶空间(2)形成于各支撑柱(11)之间,各所述支撑构件(3)分别固定在各支撑柱(11)的内侧,所述承载架(1)于各放晶空间(2)的一侧均形成供晶圆(4)进出的进出口(7),所述悬空槽(6)形成于承载面(5)与支撑柱(11)之间。

10.根据权利要求1至7中任一项所述的晶圆在立式炉管内淀积反应的承载装置,其特征在于:所述承载架(1)和支撑构件(3)均采用石英材质制成。

技术总结

本发明公开了一种晶圆在立式炉管内淀积反应的承载装置,包括承载架以及设于承载架上多层布置的放晶空间,承载架于各放晶空间的周侧均设有多个用于承载晶圆以实现对晶圆水平定位安置的支撑构件,支撑构件的顶面设为用于承载晶圆周侧的承载面,承载面为凸凹不平的粗糙面,承载面与承载架之间形成用于使晶圆周缘悬空的悬空槽。本晶圆在立式炉管内淀积反应的承载装置具有避免晶圆从反应温度降到室温过程中发生破碎,防止取晶圆时边缘损坏,减少了晶圆背面色差等优点。

技术研发人员:袁野,赵瓛,唐建勋,姬常晓,田丰

受保护的技术使用者:中国电子科技集团公司第四十八研究所

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!