表面质量优异且材质偏差少的高强度冷轧钢板及其制造方法与流程

本发明涉及一种用于汽车车身的柱、座椅导轨以及组件等成型量大的结构部件的高强度冷轧钢板及其制造方法,更详细地,涉及一种表面质量优异且材质偏差少,从而适合用于汽车用部件的高强度冷轧钢板及其制造方法。

背景技术:

1、近年来,随着汽车行业对安全和环境的管制加强,为了提高车辆的燃油效率并保护乘客而在制造车身时,拉伸强度为780mpa级以上的高强度钢的使用正在增加。

2、用于现有的汽车车身的高强度钢有由软质的铁素体基体和硬质的马氏体两相构成的双相(dual phase,dp)钢、利用残余奥氏体的相变诱导塑性的相变诱导塑性(transformation induced plasticity,trip)钢或者由铁素体和硬质的贝氏体或马氏体的复合组织组成的复相(complexed phase,cp)钢等。

3、但是,就高强度钢而言,在添加大量si、al、mn等时,具有焊接性差,并且在退火时由于炉内凹痕而产生钢板表面缺陷的问题。另外,在大量添加mn、cr、mo等淬透性元素的情况下,产生热轧卷板的材质偏差,具有冷轧时厚度质量变差的问题。此时,炉内凹痕引起的表面缺陷是指钢板表面的金属基氧化物被吸附和积聚在退火炉辊上,并在板通过时因钢板和辊的接触而形成的钢板的表面缺陷。

4、为了解决上述问题,如下简要说明与高强度冷轧钢板和热浸镀锌钢板的制造技术相关的现有技术内容。

5、在现有技术中,专利文献1提出了一种高强度冷轧钢板及其制造方法,所述方法包括以下工艺:将热轧钢板以超过60%且小于80%的冷轧压下率进行冷轧,以体积率计,所述钢板包含60%以上的低温相变相;将冷轧后的钢板在铁素体和奥氏体的两相区中进行连续退火。但是,从专利文献1中获得的冷轧钢板的强度低至370-590mpa的水平,因此具有难以应用于汽车耐冲击部件,并仅限定于内外板(panel)的用途的问题。

6、另外,专利文献2公开了一种制造冷轧钢板的方法,所述钢板通过使用回火马氏体(tempered martensite)相,同时获得高强度和高延展性,并且连续退火后的板形状度优异。但是,专利文献2的技术的钢中的碳含量高达0.2%以上,因此具有焊接性差的问题,并且由于含有大量的si,存在因炉内凹痕而发生表面缺陷的问题。

7、(专利文献1)韩国公开专利公报第2004-0066935号

8、(专利文献2)日本公开专利公报第2010-090432号

技术实现思路

1、要解决的技术问题

2、根据本发明的一个方面,旨在提供一种表面质量优异且材质偏差少的高强度冷轧钢板及其制造方法。

3、本发明的技术问题并不限于上述内容。本发明所属技术领域的技术人员可以从本发明说明书全文容易理解发明的附加技术问题。

4、技术方案

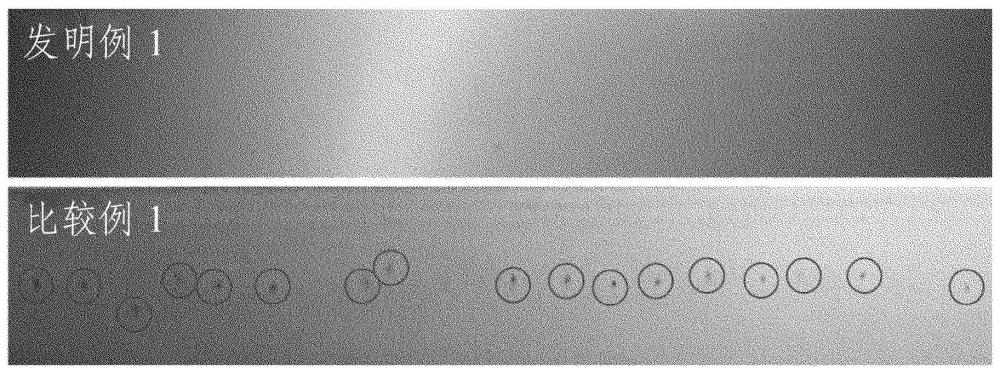

5、本发明的一个方面提供一种高强度冷轧钢板,以重量%计,所述高强度冷轧钢板包含:c:0.05-0.3%、si:0.01-2.0%、mn:1.5-3.0%、al:0.01-0.1%、p:0.001-0.015%、s:0.001-0.01%、n:0.001-0.01%、余量的fe以及其他不可避免的杂质,由以下关系式1定义的值满足0.6以上且小于0.9,以面积%计,作为微细组织包含:铁素体:50%以上、余量:贝氏体和马氏体,满足深度为100μm以上的条件和短边长度为1mm以上的条件中的一种以上的条件的表面缺陷的平均数量为小于10个/m2。

6、[关系式1]

7、c+(1.3×si+mn)/6+(cr+1.2×mo)/5+100×b

8、(在所述关系式1中,所述c、si、mn、cr、mo以及b表示对各元素的重量%的平均含量。并且在未添加所述各元素的情况下,用0代入。)

9、另外,本发明的另一个方面提供一种制造高强度冷轧钢板的方法,其包括以下步骤:将钢坯再加热至1100-1350℃,以重量%计,所述钢坯包含:c:0.05-0.3%、si:0.01-2.0%、mn:1.5-3.0%、al:0.01-0.1%、p:0.001-0.015%、s:0.001-0.01%、n:0.001-0.01%、余量的fe以及其他不可避免的杂质,由以下关系式1定义的值满足0.6以上且小于0.9;将经所述再加热的钢坯在850-1150℃下进行热轧;将经所述热轧的钢板以10-70℃/秒的平均冷却速度冷却至450-700℃;将经所述冷却的钢板在450-700℃下进行收卷;将经所述收卷的钢板以40-70%的压下率进行冷轧;以及将经所述冷轧的钢板在740-900℃下进行连续退火,其中,所述收卷步骤中进行控制,以使以钢板的总宽度为基准,宽度方向的两端部的表面温度(te)满足601-700℃,中心部的表面温度(tc)满足450-600℃。

10、[关系式1]

11、c+(1.3×si+mn)/6+(cr+1.2×mo)/5+100×b

12、(在所述关系式1中,所述c、si、mn、cr、mo以及b表示对各元素的重量%的平均含量。此时,在未添加所述各元素的情况下,用0代入。)

13、发明效果

14、根据本发明的一个方面,可以提供一种表面质量优异且材质偏差少的高强度冷轧钢板及其制造方法。

15、本发明的各种有益的优点和效果并不限于上述内容,在说明本发明的具体实施方案的过程中将更容易理解本发明的各种有益的优点和效果。

技术特征:

1.一种高强度冷轧钢板,以重量%计,所述高强度冷轧钢板包含:c:0.05-0.3%、si:0.01-2.0%、mn:1.5-3.0%、al:0.01-0.1%、p:0.001-0.015%、s:0.001-0.01%、n:0.001-0.01%、余量的fe以及其他不可避免的杂质,

2.根据权利要求1所述的高强度冷轧钢板,其中,以面积%计,所述微细组织包含:铁素体:50-85%、贝氏体和铁素体的合计:15-50%。

3.根据权利要求1所述的高强度冷轧钢板,其中,以面积%计,所述微细组织包含:铁素体:66-75%。

4.根据权利要求3所述的高强度冷轧钢板,其中,以面积%计,所述微细组织包含:贝氏体:3-7%。

5.根据权利要求3所述的高强度冷轧钢板,其中,以面积%计,所述微细组织包含:马氏体:19-31%。

6.根据权利要求1所述的高强度冷轧钢板,其中,以重量%计,所述高强度冷轧钢板进一步包含选自cr:1.0%以下且包括0%、mo:0.2%以下且包括0%以及b:0.005%以下且包括0%中的一种以上。

7.根据权利要求1所述的高强度冷轧钢板,其中,所述高强度冷轧钢板的拉伸强度为780mpa以上,屈服强度为380mpa以上。

8.根据权利要求1所述的高强度冷轧钢板,其中,所述高强度冷轧钢板的拉伸强度与伸长率的乘积为12000mpa%以上。

9.根据权利要求1所述的高强度冷轧钢板,其中,所述冷轧钢板的宽度方向的两端部与中心部的屈服强度之差为100mpa以下。

10.一种制造高强度冷轧钢板的方法,其包括以下步骤:

11.根据权利要求10所述的制造高强度冷轧钢板的方法,其中,在所述收卷步骤之后,进一步包括将经所述收卷的钢板移动到保温罩中并在400-500℃的范围内保持6小时以上的步骤。

12.根据权利要求10所述的制造高强度冷轧钢板的方法,其中,所述收卷步骤中进行控制以使所述两端部的表面温度与中心部的表面温度之差满足150℃以下。

13.根据权利要求10所述的制造高强度冷轧钢板的方法,其中,所述冷却步骤中进行控制以使以钢板的总宽度为基准,注入到除所述两端部之外的中心部上的冷却水的注水量大于注入到宽度方向上的两端部的冷却水的注水量。

技术总结

本发明涉及一种表面质量优异且材质偏差少的高强度冷轧钢板及其制造方法,更详细地,涉及一种表面缺陷少且材质偏差少并确保高强度和伸长率,从而可以适合用于汽车用部件的高强度冷轧钢板及其制造方法。

技术研发人员:柳朱炫,金成一,徐昌孝

受保护的技术使用者:浦项股份有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!