一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法

本发明涉及胀断工艺,特别涉及一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法。

背景技术:

1、对于发动机连杆、发动机箱体、减速机壳体等带有轴承孔的铸造零件,因装配要求需要将该类零件的轴承孔分离为盖和体两个部分,并且要求装配后的轴承孔盖和体组成的轴承孔圆度具有较高的精度,盖体接合面有承受横向剪切力的作用。

2、现有技术中,对该类零件大多采用胀断加工工艺。该工艺利用在受控条件下的脆性断裂实现结构在预定位置受控分离,自然断裂分离后脆性自然断裂面有极高啮合精度,可实现盖、体合装后轴承孔具有极高的圆度精度,可实现轴承孔与轴的高精度装配,且犬牙交错的接合面可满足盖、体接合面有一定的承受剪切力的能力要求。为保证胀断工艺过程中轴承孔在预定位置低应力脆性断裂,需要在轴承孔内侧预断裂位置加工预应力沟槽,这个预应力沟槽被称为预制裂解槽。但目前行业内胀断工艺的预制裂解槽基本都采用激光加工,导致生产加工成本高昂。

技术实现思路

1、为了解决上述问题,本发明提供一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,包括以下步骤:

3、s1:根据带轴承孔铸造件的技术参数加工冷铁;

4、s2:根据带轴承孔铸造件的轴承孔尺寸加工型芯;

5、s3:将冷铁安装到型芯内,将型芯安装到浇铸模型中的轴承孔位置并进行定位;

6、s4:将铸铁溶液倒入浇铸模型中,自然冷却凝固成型后形成预制裂解槽。

7、通过采用上述技术方案,根据带轴承孔铸造件的技术参数加工冷铁和型芯,然后将冷铁和型芯安装后固定到浇铸模型中进行浇铸,凝固过程中带轴承孔铸造件的轴承孔部位在型芯和冷铁的作用下,实现顺序凝固和不同步冷却,即带轴承孔铸造件的轴承孔与冷铁接触的部位先凝固,不与冷铁接触的部位后凝固,从而产生不同步冷却,随着冷却进程的进行,在最后冷却部位产生拉应力,最终使得带轴承孔铸造件轴承孔内壁在此处凝固时形成铸造裂纹,该铸造裂纹即为预制裂解槽。这种方式形成的预制裂解槽在零件浇铸时同步完成,简化了生产工序,只需要加工冷铁和型芯即可,降低了生产成本。

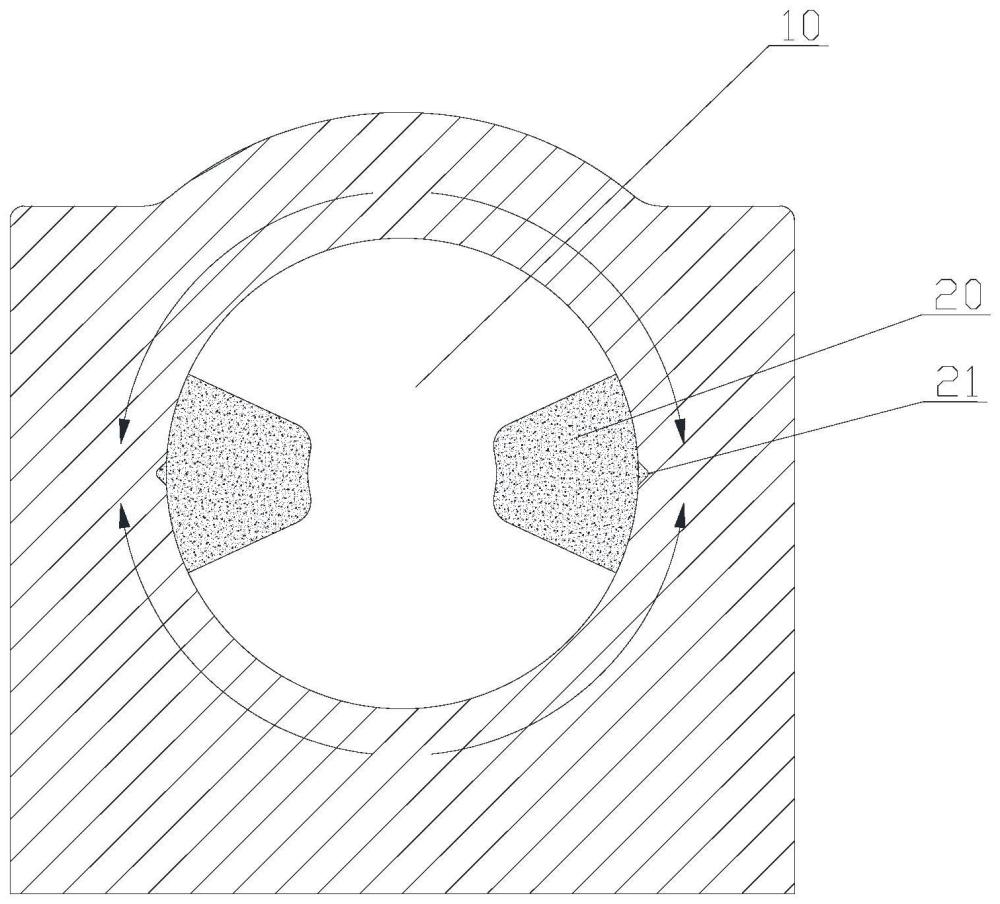

8、进一步的,所述冷铁包括中心轴,所述中心轴的轴身上对称设置有两个扇环形铁块,两个扇环形铁块的相邻侧形成v形槽。

9、通过采用上述技术方案,将冷铁设置成两个对称布置的扇环形铁块,使得冷铁的整体大小要小于带轴承孔铸造件轴承孔的大小,从而使得带轴承孔铸造件在冷却凝固时产生顺序凝固和不同步冷却。

10、进一步的,所述扇环形铁块的厚度与带轴承孔铸造件的轴承孔深度一致。

11、通过采用上述技术方案,将扇环形铁块的厚度设置与带轴承孔铸造件的轴承孔深度一致,保证带轴承孔铸造件的轴承孔在其深度方向上的同步凝固。

12、进一步的,所述型芯为半径与扇环形铁块外环半径一致的圆柱,其内设置有用于放置冷铁的空心夹腔,所述型芯对应v形槽开口中部的外壁上向外凸出设置有v形凸条。

13、通过采用上述技术方案,型芯内设置空心夹腔便于冷铁与型芯的接触配合,在型芯对应冷铁v形槽开口中部的外壁上向外凸出设置v形凸条,使得在带轴承孔铸造件在不同步冷却时,在冷铁v形槽对应的型芯外壁部分,由两侧向中间v形凸条位置逐步冷却,该位置为带轴承孔铸造件轴承孔内壁凝固收缩最后发生位置,在两侧已冷却收缩完成位置的约束作用下,在v形凸条的凸点端产生拉应力,最终使得带轴承孔铸造件轴承孔内壁在此处凝固时形成铸造裂纹。

14、进一步的,所述v形凸条两侧边之间的夹角为60°,其凸点到型芯外壁的距离为1mm。

15、通过采用上述技术方案,将v形凸条设置成夹角为60°,厚度为1mm,便于在该位置产生宏观沟槽引起应力集中效应,用于加剧带轴承孔铸造件凝固时在v形凸条的凸点端产生的拉应力对该部位材料的拉伸作用,从而在v形凸条的凸点端产生铸造裂纹。

16、进一步的,所述v形凸条的凸点端以及与型芯外壁的连接端均为圆弧过渡。

17、通过采用上述技术方案,将v形凸条的凸点端以及与型芯外壁的连接端设置为圆弧过渡,避免带轴承孔铸造件凝固时在上述部位形成尖锐凸起。

18、进一步的,所述步骤s3中型芯定位为将型芯上的两v形凸条所在面与带轴承孔铸造件的螺栓孔垂直。

19、通过采用上述技术方案,将型芯上的两v形凸条所在面与带轴承孔铸造件的螺栓孔垂直,从而使得两侧的预制裂解槽位于轴承孔中部。

20、综上所述,本发明具有以下有益效果:

21、1、本申请中,根据带轴承孔铸造件的技术参数加工冷铁和型芯,然后将冷铁和型芯安装后固定到浇铸模型中进行浇铸,凝固过程中带轴承孔铸造件的轴承孔部位在型芯和冷铁的作用下,实现顺序凝固和不同步冷却,即带轴承孔铸造件的轴承孔与冷铁接触的部位先凝固,不与冷铁接触的部位后凝固,从而产生不同步冷却,随着冷却进程的进行,在最后冷却部位产生拉应力,最终使得带轴承孔铸造件轴承孔内壁在此处凝固时形成铸造裂纹,该铸造裂纹即为预制裂解槽。这种方式形成的预制裂解槽在零件浇铸时同步完成,简化了生产工序,只需要加工冷铁和型芯即可,降低了生产成本。

22、2、本申请中,在型芯对应冷铁v形槽开口中部的外壁上向外凸出设置v形凸条,使得在带轴承孔铸造件在不同步冷却时,在冷铁v形槽对应的型芯外壁部分,由两侧向中间v形凸条位置逐步冷却,该位置为带轴承孔铸造件轴承孔内壁凝固收缩最后发生位置,在两侧已冷却收缩完成位置的约束作用下,在v形凸条的凸点端产生拉应力,最终使得带轴承孔铸造件轴承孔内壁在此处凝固时形成铸造裂纹。

技术特征:

1.一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是,包括以下步骤:

2.根据权利要求1所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述冷铁(10)包括中心轴(11),所述中心轴(11)的轴身上对称设置有两个扇环形铁块(12),两个扇环形铁块(12)的相邻侧形成v形槽(13)。

3.根据权利要求2所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述扇环形铁块(12)的厚度与带轴承孔铸造件的轴承孔深度一致。

4.根据权利要求1所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述型芯(20)为半径与扇环形铁块(12)外环半径一致的圆柱,其内设置有用于放置冷铁(10)的空心夹腔,所述型芯(20)对应v形槽(13)开口中部的外壁上向外凸出设置有v形凸条(21)。

5.根据权利要求4所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述v形凸条(21)两侧边之间的夹角为60°,其凸点到型芯(20)外壁的距离为1mm。

6.根据权利要求5所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述v形凸条(21)的凸点端以及与型芯(20)外壁的连接端均为圆弧过渡。

7.根据权利要求6所述的一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,其特征是:所述步骤s3中型芯(20)定位为将型芯(20)上的两v形凸条(21)所在面与带轴承孔铸造件的螺栓孔垂直。

技术总结

本申请属于胀断工艺技术领域,公开了一种带轴承孔铸造件胀断工艺用预制裂解槽加工方法,包括以下步骤:根据带轴承孔铸造件的技术参数加工冷铁;根据带轴承孔铸造件的轴承孔尺寸加工型芯;将冷铁安装到型芯内,将型芯安装到浇铸模型中的轴承孔位置并进行定位;将铸铁溶液倒入浇铸模型中,自然冷却凝固成型后形成预制裂解槽。通过将冷铁和型芯安装后固定到浇铸模型中进行浇铸,在型芯和冷铁的作用下,实现顺序凝固和不同步冷却,随着冷却进程的进行,在最后冷却部位产生拉应力,最终使得带轴承孔铸造件轴承孔内壁在此处凝固时形成预制裂解槽。预制裂解槽在零件浇铸时同步完成,简化了生产工序,只需要加工冷铁和型芯即可,降低了生产成本。

技术研发人员:赵勇,杨佳乐,金文明,郑祺峰

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!