一种基于绿电绿氢的零碳排放钢铁冶炼工艺

本发明涉及钢铁冶金的,尤其涉及一种基于绿电绿氢的零碳排放钢铁冶炼工艺。

背景技术:

1、我国是世界钢铁生产第一大国,根据全球钢铁生产统计数据,仅2022年一年,全国的粗钢产量就为10.18亿吨,达到了全球粗钢产量的54%。然而炼铁行业碳排放量占全国碳排放总量的10%左右,显然需要降低碳排放,故而研究低碳炼铁技术不仅是国家层面需求,更是钢铁企业生存和发展的需求。

2、已有大量研究证明,炼铁行业的co2排放与化石燃料的燃烧密切相关。我国钢铁行业生命周期碳排放数据表明,化石燃料的获取和燃烧占钢铁行业全生命周期co2排放总量的98%以上,敏感性分析亦表明影响钢铁行业全生命周期碳排放的最敏感因素是化石燃料的燃烧。

3、综上所述,降低钢铁行业co2的排放主要以降低生产过程中碳元素的输入为主,然而方式有很多种,包括改进装置结构、改进生产工艺等,最佳方式当然是降低甚至不需要碳元素的参与,然而这些方式或多或少都存在一定的技术问题。

4、例如:中国专利cn116536470a公开了一种微波辐射下电氢协同制备钢板带的碳近零排放方法,该方法需要微波和还原气协同制备直接还原铁,耗能大,后续的电炉熔清和二次精炼更是加大了生产成本;且该方法并不适合用于工业大规模生产,一次处理的球团和获得的直接还原铁较低。

5、中国专利cn210215430u公开了一种零碳排放炼钢设备,包括磨矿粉设备、粉矿提升设备、多级旋风预热器、预还原循环流化床、终还原循环流化床、电弧炉、风力发电机、水电解制氢设备、第一气体换热器、气体增压设备、第二气体换热器、第三气体换热器、气体净化设备、第四气体换热器、气体脱除水设备;显然需要结构的特殊设计,整体装置结构的复杂度大幅度增加,各结构之间的协调性难以预期;且其零碳排放的机理是通过氢还原铁矿炼钢,而不是针对的球团,热能消耗即使通过换热器有所降低,然而相对的,对水资源的消耗成倍增加。

6、中国专利cn115333163a公开了一种近零碳排放的电弧炉炼钢供能控制系统及控制方法,所述电弧炉炼钢供能控制系统包括供电系统和电弧炉用电系统,所述供电系统包括光伏发电模块、风力发电模块、谷电模块、储能模块以及电弧炉供电配置系统,所述电弧炉用电系统包括电弧炉本体和同厂房内其他的用电设备;显然其只是采用了绿电对电弧炉进行供能,并没有协同利用绿氢制备直接还原铁,故而电弧炉使用绿电针对的是常见原料而不是球团制备的直接还原铁和/或废钢。

7、中国专利cn116397062a公开了一种近零碳排放的高炉长流程钢化联产工艺及其系统,其是通过对高炉煤气进行变压吸附脱碳来降低碳排放,虽然可以对吸附分解后的产物进行回收利用,但是不仅增加了生产流程,而且加大了生产成本,处理方式也需要特殊的工艺系统设计,整体工业化推广难度太大。

技术实现思路

1、本发明所要解决的技术问题是当前的钢铁冶炼过程中如何低成本、高效实现零碳排放,虽然一些技术方案给出了通过装置结构的改变、工艺的改变来实现,但是这些技术方案中存在成本高、装置结构复杂程度高、工艺流程长、效率低等技术缺陷,并不适合工业大规模生产和推广;另外,这些技术方案难以有效解决目前钢铁行业碳排放高以及无法摆脱碳素燃料等问题。

2、为解决上述技术问题,本发明提供的技术方案如下:

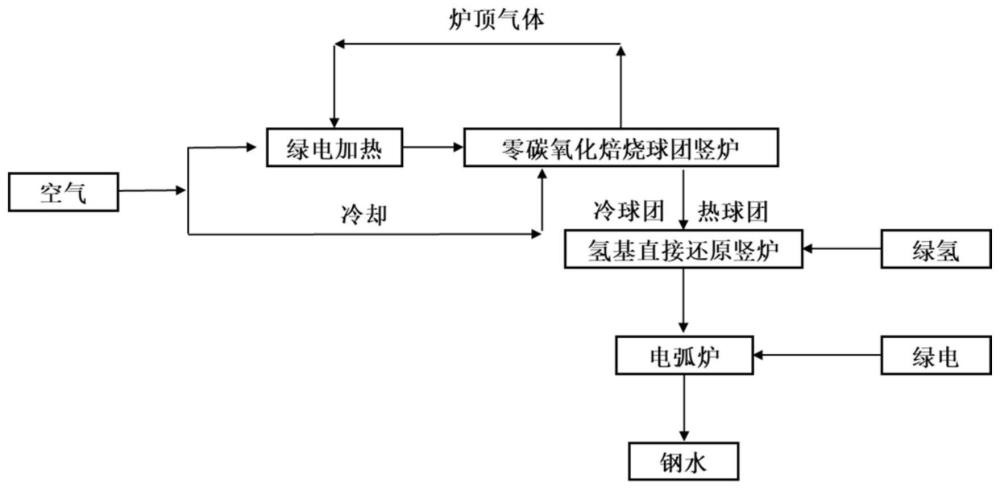

3、一种基于绿电绿氢的零碳排放钢铁冶炼工艺,所述基于绿电绿氢的零碳排放钢铁冶炼工艺如下步骤:

4、s1、生球预处理:将不同种类的生球装入零碳氧化焙烧球团竖炉中,同时通入加热后的空气,对生球进行预热干燥和焙烧,得到预处理生球;

5、s2、生球冷却:将s1的预处理生球在冷却空气中进行冷却,得到成品球团;

6、s3、成品球团连续输送:将s2的成品球团排出零碳氧化焙烧球团竖炉外,通过运输进入氢基直接还原竖炉内;

7、s4、成品球团还原:向氢基直接还原竖炉内通入绿氢,并对s3中氢基直接还原竖炉内的成品球团进行高温氢气还原,得到直接还原铁;

8、s5、电弧炉冶炼:将s4的直接还原铁通入使用绿电的电弧炉中,进行电弧炉冶炼,得到符合质量要求的钢水。

9、优选地,s1中预处理生球的尺寸为10-15mm。

10、优选地,s1中不同种类的生球包括酸性球团和自熔性球团。

11、优选地,s1中加热后的空气通过绿电对空气加热获得,加热后的空气的温度不低于1200℃,预处理生球的温度为30-40℃。

12、优选地,s1中焙烧的氧化性气氛大于20%。

13、优选地,s2中成品球团的尺寸为10-14mm。

14、优选地,s2中冷却空气的温度为25-40℃,成品球团包括冷球团和热球团,冷球团温度控制在150℃以下,热球团温度控制在500-600℃。

15、优选地,s3中将s2的成品球团排出零碳氧化焙烧球团竖炉外的同时炉顶排出的气体包括对生球冷却后和焙烧高温的气体,作为绿电加热的空气循环利用,降低绿电的能源消耗。

16、优选地,s3中对生球冷却后的气体温度为100-200℃,焙烧高温的气体温度为1000-1250℃。

17、优选地,s4中氢基直接还原竖炉中还原温度为850-1150℃。

18、优选地,s4中成品球团高温还原主要分为两类,一类为冷球团的还原,另一类为热球团的还原;两类还原相同的是还原气体均为绿氢,不同的是冷球团的还原需要额外的补热方式,而热球团的还原不需要额外的补热方式,且能进一步降低工艺能耗。

19、优选地,s5中电弧炉冶炼一方面加入熔剂进行精炼脱出硫磷等有害元素,另一方面加入合金元素等,同样搭配直接还原铁后会进一步提高钢水质量。

20、优选地,s5中电弧炉冶炼使用能源同样为绿电,原料为废钢,搭配冷装直接还原铁后,平均电耗降低8-12kwh/t;若热装300-600℃直接还原铁,将节约电能60-140kwh/t;整体节约钢水冶炼时间5-20min。

21、上述技术方案,与现有技术相比至少具有如下有益效果:

22、上述方案,本发明提供了一种基于绿电绿氢的零碳排放钢铁冶炼工艺,解决了当前的零碳排放或近零碳排放钢铁制备中存在的通过装置结构的改变、工艺的改变成本高、效率低的技术问题。

23、本发明的零碳排放分为三个阶段:第一阶段,球团矿的氧化焙烧使用绿电加热空气作为能源输入,实现了球团生产零碳排放;第二阶段,球团矿的还原,使用氢气作为还原剂,氢气为绿氢;第三阶段,直接还原铁的冶炼即电弧炉的冶炼,所用能源为绿电。从原料球团矿的焙烧到最后合格钢水的生产整个工艺流程无co2产生,实现了以“氢”代“碳”,工业应用前景广阔。

24、本发明所选择的原料适应性强,零碳氧化焙烧球团竖炉和传统竖炉不一致的地方在于仅使用绿电加热后的空气对生球进行焙烧,氧气含量较高,可以焙烧生产不同种类球团矿,从而降低了生产成本和能耗,缩短了工艺流程,适用范围广,利于工业生产。

25、本发明在球团矿的焙烧阶段,对炉顶气体能够进行高效循环利用,特别的当生产热球团时,会进一步降低绿电的输入,更加节能降耗;而在球团的还原阶段,若使用热球团,不仅会降低氢基还原竖炉的热源输入,还能够促进氢气还原反应充分高效进行。

26、本发明的零碳排放钢铁冶炼工艺并不需要碳作为还原剂,该方法将绿色球团生产、还原和电弧炉相结合,实现了钢铁生产全流程的零碳生产,是一种全新的具有重大意义的炼铁生产工艺路线。

27、本发明电弧炉冶炼的炉料搭配全部为直接还原铁时,将缩短炼钢时间5-20min,平均节约电能可达到8-140kwh/t。

28、总之,本发明方法相对于其他传统方法,通过将绿色球团的绿电生产、预热空气的焙烧还原和绿电的电弧炉冶炼相结合,低成本、高效制备得到直接还原铁和质量合格的钢水,节能降耗,利于工业大规模生产和推广应用。

- 还没有人留言评论。精彩留言会获得点赞!