热轧1300MPa级含B弹簧钢盘条及其生产工艺的制作方法

本发明属于热轧盘条领域,具体涉及一种热轧1300mpa级含b弹簧钢盘条及其生产工艺。

背景技术:

1、弹簧是广泛应用于机械、汽车等领域的金属机械零部件,在机械结构中可以起着缓冲、减震、支撑、传动等作用,用作钢板弹簧、气门弹簧等工况的弹簧在长期受冲击载荷振动和弯曲应力下,为提高弹簧抗疲劳破坏能力,满足大重载和轻量化需求,需要弹簧材料具有良好的抗拉强度。超高强弹簧以钢厂的热轧盘条经过下游弹簧钢厂的热处理、拉拔等加工而成,在小拉拔量成品弹簧制造过程中,提高热轧盘条的强度和塑性,降低热轧盘条的成本,有利于满足弹簧钢厂的应用需求、降低弹簧成品的成本、拉拔断丝风险和模具损耗。

2、目前,弹簧钢盘条通过0.5%以上碳含量钢种添加高硅、高铬含量,来提高成品弹簧的强度等级,依靠轧钢高速线材生产线上斯太尔摩风冷线进行冷却控制,例如专利cn109487162a公开的一种超重荷重模具弹簧用弹簧钢热轧盘条及其生产方法,利用高硅含量提高钢的强度、弹簧弹抗减抗力能力和回火稳定性,在斯太尔摩风冷工艺下获得以索氏体组织为主的盘条组织,达到抗拉强度950~1050mpa,断面收缩率≥50%;例如专利cn111763892a公开的一种高强韧弹簧钢盘条及其制备方法,以提高cr含量提高了材料的强度,冷却后可达到抗拉强度1180mpa,断面收缩率42%,其成本、强度等级不足与塑性匹配的技术难点和成因在于:

3、(1)以降低成本为目标的降低c、特别是si、cr成分含量会导致钢种强度等级的显著下降。

4、(2)盘条在吐丝后进入斯太尔摩风冷线,受辊道长度和冷却能力限制,冷却速度最高为10℃/s左右,盘条会以较长时间依次进入铁素体、珠光体相区实现热轧盘条的组织与性能调控,只能生产以铁素体与珠光体软相组成的显微组织,导致强度难以提升。

5、(3)降低冷却速率会因先共析铁素体析出、软相组织含量高等导致盘条强度难以提升,为细化晶粒并减少产品中铁素体组织比例,吐丝后风冷线会以采用加大冷却速度的方式来提高盘条强度,例如专利cn114921709a公开的一种高强韧性弹簧钢盘条的制备方法,采用线材吐丝后冷速快速冷却控制盘条的力学性能,但在控制冷却过程中,加大风冷冷却能力往往由于弹簧钢盘条的高淬透性产生马氏体、贝氏体等有害组织,从而在拉拔过程中断裂。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一,本发明提供一种热轧1300mpa级含b弹簧钢盘条及其生产工艺,降低成本并调控热轧弹簧钢盘条微观组织,实现盘条强塑性匹配,降低弹簧厂拉拔断丝风险,适合小拉拔量超高强弹簧的制造和应用。

2、本发明解决其技术问题所采用的技术方案是:

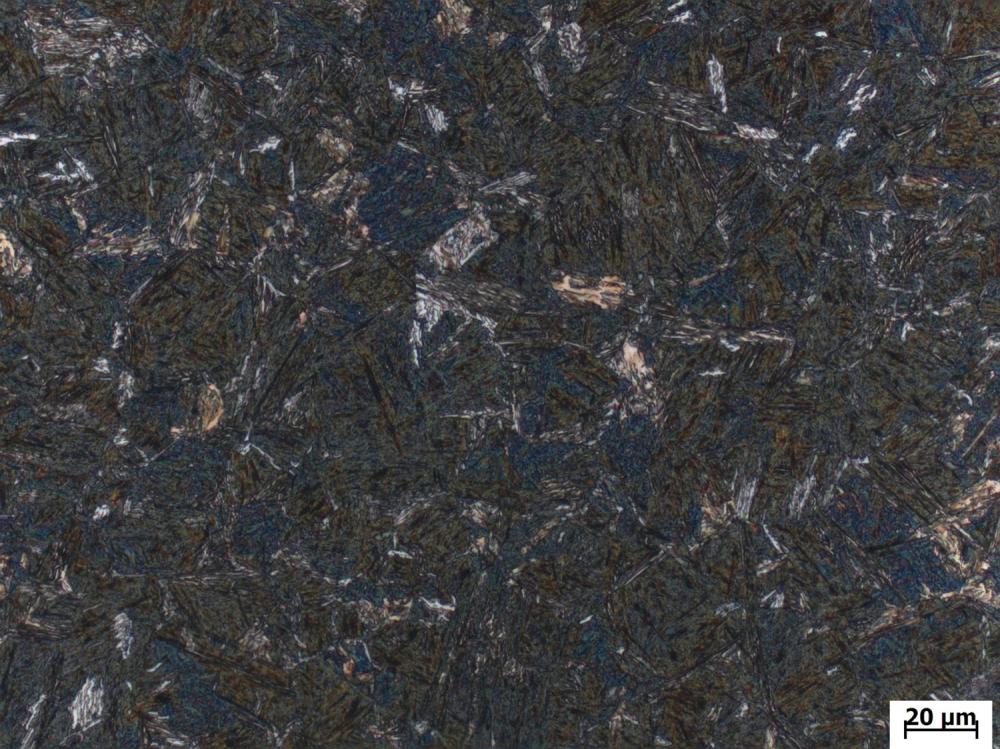

3、一种热轧1300mpa级含b弹簧钢盘条,其化学成分及质量百分比包括:c:0.42%~0.48%、si:0.2%~0.4%、mn:0.4%~0.6%、cr:0.2%~0.4%、p≤0.020%、s≤0.015%,b:0.0008%~0.0015%,其余为fe和不可避免杂质;所述弹簧钢盘条的组织包括体积百分比占55%~65%的回火贝氏体、体积百分比占30%~40%的回火马氏体、其余为残余奥氏体所组成的混合组织。

4、上述弹簧钢盘条的化学成分及质量百分比的设计依据包括:

5、(1)碳:c元素作为强化元素,用于固溶强化和形成足够的碳化物析出强化相,显著增强材料强度,但碳含量过高会导致盘条塑性降低、增加脱碳倾向和拉拔断裂风险,因此少量降低碳含量,控制碳的质量百分比为0.42%~0.48%。

6、(2)硅:si在炼钢过程中可以作为脱氧剂,具有盘条固溶强化作用和提高弹簧弹抗减性作用,但硅含量过高会增加盘条成本,以及增加奥氏体中碳的活度,引起脱碳风险和晶粒粗化现象,因此采用低硅含量,控制硅的质量百分比为0.2%~0.4%。

7、(3)锰:mn在炼钢过程中可以作为脱氧剂,是提高钢的淬透性的合金元素,溶入基体中有固溶强化作用,可有效改善基体强度和硬度,但mn含量过高会增加盘条成本和过热敏感性,促进晶粒长大和引起偏析,因此适当减少锰含量,控制锰的质量百分比为0.4%~0.6%。

8、(4)铬:cr可以提高钢的淬透性,与锰共用效果更好,是碳化物形成元素,能提高钢中碳扩散的能力,减轻脱碳倾向,增强基体,但cr含量过高会增加盘条成本和回火脆性,引起盘条塑性损失,因此采用低铬含量,控制铬的质量百分比为0.2%~0.4%。

9、(5)磷、硫:p会引起晶粒粗化,使钢的可塑性和韧性明显下降,s会增加钢种的有害杂物,引起热脆性,因此p的质量百分比限定为≤0.020%,s的质量百分比限定为≤0.015%。

10、(6)硼:b可以显著提高钢的淬透性,钢种加入微量硼可以改善钢的致密性和热轧性能,溶于固溶体可提高基体强度,但硼过高会导致成本升高、引起粗晶和脆性,以及产生非金属夹杂危害,因此采用微量硼含量,控制硼的质量百分比为0.0008%~0.0015%。

11、在上述弹簧钢盘条采用少量降低碳含量和锰含量,在低硅和低铬含量,能够显著降低材料成本,且用微量硼一定程度弥补低合金含量带来的强度损失基础上,进一步调控弹簧钢盘条组织,显微组织中回火贝氏体和回火马氏体保留了贝氏体和马氏体的强度特性,且较硬脆相贝氏体和马氏体显著改善了塑性,回火马氏体的强度优于回火贝氏体,回火贝氏体的塑性优于回火马氏体,因此通过进一步控制回火贝氏体和回火马氏体的占比进一步提高弹簧钢盘条强度,并具有较好的塑性,显微组织中保留有少量残余奥氏体,用于缓解应力集中,阻止裂纹源的产生与扩展,增加盘条的形变能力,进而在小拉拔量中不易断丝,且避免残余奥氏体过高导致疲劳寿命降低。

12、优选的,所述弹簧钢盘条的规格为6~15mm,抗拉强度rm为1310~1352mpa,断面收缩率z为42~48%,可以保证盘条的强度和塑性匹配,适合小拉拔量超高强弹簧的制造和应用。

13、一种热轧1300mpa级含b弹簧钢盘条的生产工艺,基于如上所述热轧1300mpa级含b弹簧钢盘条的化学成分的钢坯热轧生产线材,线材吐丝为盘条后经过在线熔盐等温处理前段,使盘条按>30℃/s的冷却速度淬火为以淬火贝氏体和淬火马氏体为主、其余为少量未转变奥氏体的混合组织,盘条再经过在线熔盐等温处理后段升温回火,制为组织包括体积百分比占55%~65%的回火贝氏体、体积百分比占30%~40%的回火马氏体、其余为残余奥氏体所组成的混合组织盘条,最后以保温缓冷持续软化至集卷,获得弹簧钢盘条。

14、上述生产工艺采用将线材吐丝后的盘条直接进行在线熔盐等温处理,利用熔盐的高换热特性,较斯太尔摩风冷工艺可以显著提高盘条冷速,使盘条按>30℃/s的冷却速度,在此钢种成分的马氏体与贝氏体混合相变温度范围内,尽可能多的形成淬火贝氏体及淬火马氏体,为后续等温处理为回火组织作组织上的准备,来显著提高钢种强度,同时避免全部转化为淬火贝氏体与淬火马氏体组织,保留少量未转变的奥氏体,以便以在线熔盐等温处理后段保留少量残余奥氏体组织,增加盘条的拉拔能力;盘条在在线熔盐等温处理前段获得的淬火贝氏体、淬火马氏体及未转变奥氏体的混合组织,以在线熔盐等温处理后段转化为回火贝氏体、回火马氏体和残余奥氏体所组成的混合组织,用回火保留了淬火马氏体、淬火贝氏体的强度,结合b元素的强化作用,弥补了低成本成分(少量降低碳含量和锰含量,采用低硅和低铬含量)带来的强度损失,较斯太尔摩风冷工艺的快速冷却导致的硬脆组织缺陷问题,通过回火软化显著改善了淬火马氏体、淬火贝氏体的塑性,同时利用在线熔盐等温处理后段促进残余奥氏体c、mn元素配分软化组织,进一步调配钢种塑性,强化和塑化基体组织;最后以保温缓冷延续在线熔盐等温处理后段的软化作用,进一步提高残余奥氏体稳定性,以保证盘条的强度和塑性匹配,获得高强度和塑性的低成本含b弹簧钢盘条。

15、优选的,所述热轧前用加热炉加热钢坯,控制均热温度为1120~1160℃,总加热时间为90~120min,通过高温均热处理促进钢坯成分均匀化,避免均热温度过低、时间过短起不到均匀化作用,避免均热温度过高、加热时间过长引起氧化烧损增加、脱碳甚至过烧现象。

16、优选的,钢坯出加热炉后用压力为16~21mpa水除鳞,用于用高压水去除钢坯出炉后表面形成的氧化皮,避免后续轧制过程氧化皮压入线材影响表面质量。

17、优选的,所述热轧控制精轧入口为980~1020℃,精轧变形量为32~42%,且精轧出口温度≥960℃,所述吐丝的吐丝温度≥930℃,一方面,通过稍高温的精轧入口温度、精轧出口温度便于大变形量轧制,使吐丝温度稍高,避免过程中析出铁素体而影响后续等温相变,另一方面,用较大的精轧变形量为形变储能,起到细化晶粒作用,为后续处理提供良好的组织准备,用更小的晶粒尺寸强化盘条强度。

18、优选的,所述在线熔盐等温处理前段的温度为510~530℃,处理时间为5~15s,此温度处于上述盘条化学成分下、盘条由奥氏体可以转变为淬火贝氏体与淬火马氏体的混合温度相区,温度越高则淬火马氏体含量越小,盘条强度下降,但温度再高则会出现珠光体组织,导致强度明显损失,反之若温度越低则淬火马氏体含量越大,盘条塑性下降,且若处理时间过长,则会全部转变为淬火马氏体与淬火贝氏体,没有残余奥氏体,影响盘条拉拔能力,故通过进一步控制温度和时间转变为大部分淬火贝氏体、小部分淬火马氏体和少量的残余奥氏体,为后续在线盐等温处理后段处理作良好的组织准备。

19、优选的,所述在线熔盐等温处理后段的温度为530~580℃,处理时间为30~80s,一方面,此温度下淬火贝氏体与淬火马氏体的回火软化较为可控,若温度再高,则盘条将急速软化,导致强度损失过多,基体组织的强化和塑化调控难度增大,较不可控,同时会使cr的析出粗化加快,引起渗碳体析出问题,影响盘条强度,而温度过低、时间过短则软化不充分,损害盘条塑性;另一方面,温度过低、时间过长将导致盘条在线时间过长,不利于高效生产,因此,为了兼顾盘条的软化效果可控性与高效的生产节奏,可以进一步控制在线熔盐等温处理后段的温度与处理时间。

20、优选的,所述在线熔盐等温处理前段的熔盐循环量为500~750t/h,所述在线熔盐等温处理后段的熔盐循环量为120~320t/h,相较于吐丝到在线熔盐等温处理前段的盘条温降较大,熔盐换热后得到的热能更多,需要采用更高的熔盐循环量来降低熔盐温升,保持温度精度,在线熔盐等温处理后段中熔盐换热后得到的热能相对更少,可以通过降低熔盐循环量,在保持温度精度的同时降低生产能耗,节省成本。

21、优选的,所述保温缓冷采用前期使盘条以0.3~1℃/s的冷却速度保持50~70s,后期使盘条在500℃以下以1.5~4.5℃/s的冷却速度前进至集卷,由于盘条出在线熔盐等温处理后段后仍具有500℃以上的温度,可以利用辊道输送盘条时以保温罩保持盘条按较低的冷速维持一段时间,延续在线熔盐等温处理后段的软化效果,以缓冷速率进行持续软化,并促进残余奥氏体c、mn元素配分,提高残余奥氏体稳定性,来提高盘条塑性和组织稳定性,在盘条冷却至500℃以下软化作用明显减弱,为了兼顾盘条的高效生产,可以适当提高冷却速度来促进盘条快速集卷下线。

22、优选的,所述保温缓冷的前期辊道速度为0.2~0.45m/s,后期辊道速度为0.5m/s及以上,保温缓冷前期可以通过较低的辊道速度带动盘条前进,符合0.3~1℃/s的冷却速度,后期可以通过提高辊道速度提高盘条冷却速度,以便减少盘条在线时长,实现盘条保温缓冷冷却速度的调控。

23、与现有技术相比,本发明的有益效果是:

24、(1)针对现有热轧弹簧钢盘条采用高硅高铬成分设计和软相组织导致盘条强塑性和成本,特别是盘条强度和成本难以兼顾的问题,本发明采用低成本的低碳低硅低铬含硼的化学成分设计,显微组织类型为回火贝氏体和回火马氏体为主、少量残余奥氏体所组成的混合组织,以硼的固溶强化、回火贝氏体和回火马氏体的强化作用弥补并提高了低碳低硅低铬带来的强度损失,用少量残余奥氏体缓解应力集中,实现盘条强塑性匹配,成功开发了热轧1300mpa级含b弹簧钢盘条,可以达到产品抗拉强度rm为1310~1352mpa,断面收缩率z为42~48%,可以用于制造超高强弹簧等应用领域,降低弹簧厂拉拔断丝风险。

25、(2)针对现有热轧弹簧钢盘条生产过程大风量拉拔断丝风险高、小风量强度低,难以满足降低下游弹簧钢厂模具损耗的小拉拔量成品弹簧制造现状,本发明的生产工艺在成分设计基础上,采用合适的在线快速熔盐等温及保温缓冷工艺设计,用吐丝后的快速冷却尽可能多的形成淬火贝氏体及淬火马氏体,用回火软化消除硬脆相淬火贝氏体和淬火马氏体的塑性影响,配合保温缓冷促进残余奥氏体c、mn元素配分,持续软化,以保证盘条的强度和塑性匹配,兼具高效生产,具有良好工业适应性。

- 还没有人留言评论。精彩留言会获得点赞!