改进的可铸造镁合金的制作方法

本发明涉及高强度可铸造镁合金,以及用于制造这样的合金的方法和包含该合金的制品。

背景技术:

1、包含稀土金属和锆的镁合金(mg-re-zr合金)经常用于航空航天和其他专业应用中。在这些用途中,强度重量比是选择材料的重要因素。更大的强度重量比(即相同密度的两种材料中强度更大)一般是合意的。强度重量比很重要的应用的示例包括常规航空器和电动航空器中的传动系统部件(变速箱、外壳盖和类似部件)、发动机部件(壳体、盖、移动部件和类似部件)和结构性部件(面板、机身零件和类似部件)。类似的材料要求也适用于航天器和卫星应用,其中航天器/卫星的总重量决定了将其送入太空的成本。

2、在mg-re-zr合金系列中,其性能变化很大,并且有多个子系列。通过选择特定的稀土元素和添加少量的其他元素,可提高合金性能的某些方面。有许多属于更大系列的合金示例。教科书(例如,“轻合金”,第4版,ian polmear,第265页,图5.17)中介绍了各种稀土金属的一般益处。人们一般认为,稀土金属提供了增加强度的益处,直到它们在合金中的固溶度极限,并且它们含量的另外增加会导致性能的下降。

3、这类合金的示例在申请人的早期美国专利第7,935,304b2中公开。该文献描述的合金含有:2至4.5wt%的钕;0.2-7.0%的至少一种原子序数为62至71的稀土金属;高达1.3wt%的锌;以及0.2-0.7wt%的锆;任选地具有一种或多种其他次要组分。

4、属于该定义范围内的合金在ams4429b中被定义为具有如下组成:

5、

6、

7、*其他稀土元素主要是铈、镧和镨的总和。

8、已寻求改进的可铸造mg-re-zr合金,特别是具有改进的强度特性的合金。

技术实现思路

1、本发明涉及一种镁合金,包含:

2、(a)1.32-1.8wt%的gd,

3、(b)2-3.6wt%的nd,

4、(c)0.55-0.7wt%的zr,

5、(d)0.20-0.40wt%的zn,以及

6、(d)至少85wt%的mg,

7、其中gd∶nd(wt%)的比率为0.40-0.63。

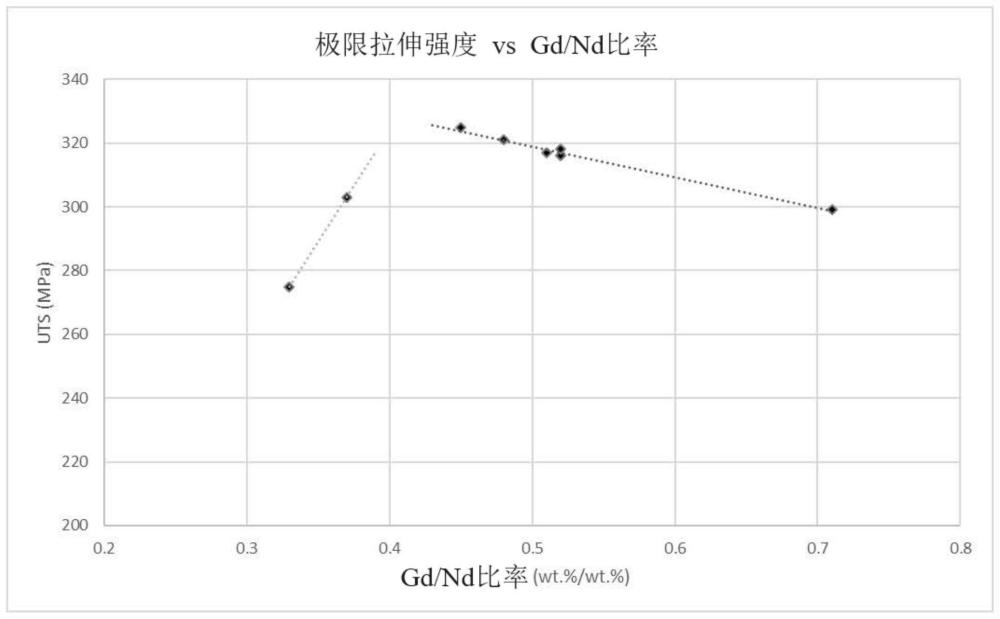

8、发明人令人惊讶地发现,具有上述组成且gd∶nd(wt%)比为0.40-0.63的镁合金具有改进的强度,特别是改进的极限拉伸强度(uts)。在一些实施方案中,合金可为铸造镁合金,更特别地为砂型铸造合金。特别地,铸造镁合金的厚度可为5-350mm。在一些实施方案中,铸造镁合金的厚度可为25-350mm,更特别地为100-350mm,甚至更特别地为200-350mm。在其他实施方案中,铸造镁合金的厚度可为5-100mm,更特别地为10-100mm。在本发明的上下文中,术语“厚度(thickness)”用于表示铸造镁合金的最小尺寸。发明人令人惊讶地发现,本发明的合金在较高厚度的铸件上具有改进的性能保持率。在一些实施方案中,合金可为锻制(wrought)镁合金。锻制合金可为锻造(forged)合金或挤出合金。

9、特别地,当砂型铸造成200mm×200mm×25.4mm的板并经历t6时效工艺时,镁合金的极限拉伸强度(uts)可为至少310mpa,如根据astm b557m-15所测量的。更特别地,uts可为至少315mpa,甚至更特别地为至少316mpa,更特别地为至少320mpa。特别地,uts可为350mpa或更低。

10、就本发明而言,术语“时效工艺(ageing process)”用于表示将镁合金加热至室温以上的温度,在该温度下保持一段时间,然后使其恢复至室温(即,25℃左右)的工艺。特别地,时效工艺可为t6时效工艺。这类工艺在本领域中是已知的,一般涉及将镁合金加热至515℃至524℃的温度),在该温度下保持一段时间(用于固溶处理),根据需要将其淬火(即,使其冷却至低于加热温度的温度,例如冷却至室温(约25℃左右)),并且将镁合金重新加热至200℃至204℃的温度,然后在该温度下保持一段时间(用于沉淀热处理)。

11、就本发明而言,术语“合金(alloy)”用于表示通过将两种或更多种金属元素熔融在一起、混合并再固化而混合和融合两种或更多种金属元素制成的组合物。因此,在本发明的合金的上下文中,任何所提及的元素均为其金属形式(并且例如不以盐的形式存在)。

12、特别地,gd∶nd(wt%)的比率可为0.40-0.61。更特别地,gd∶nd(wt%)的比率可为0.40-0.60。甚至更特别地,gd∶nd(wt%)的比率可为0.40-0.57。

13、特别地,镁合金可包含1.35-1.8wt%的gd,更特别地1.40-1.75wt%的gd,甚至更特别地1.40-1.70wt%的gd。

14、更特别地,镁合金可包含2.2-3.4wt%的nd,甚至更特别地包含2.6-3.1wt%的nd。

15、特别地,镁合金可包含0.6-0.7wt%的zr,更特别地为0.60-0.70wt%的zr。

16、更特别地,镁合金可包含至少90wt%的mg,甚至更特别地至少92wt%的mg。在一些实施方案中,合金的剩余部分可为镁和附带的杂质。

17、特别地,镁合金可任选地包含(i)至多0.4wt%的除gd和nd以外的稀土金属,(ii)至多0.05wt%的ag,(iii)至多0.01wt%的cu,(iv)至多0.010wt%的fe,(v)至多0.0020wt%的ni,(vi)至多0.01wt%的任何其他元素,剩余部分为镁。除gd和nd以外的稀土金属可包括ce、la和pr。

18、与本发明有关联地使用的术语“稀土金属(rare earth metals)”是指十五种镧系元素,以及sc和y。

19、特别地,当砂型铸造成200mm×200mm×25.4mm的板并经历t6时效工艺时,镁合金的平均平面晶粒尺寸为至少10μm,更特别地为10-100μm,甚至更特别地为20-80μm。使用astm e112-13中规定的heyn线性截距法在镁合金的代表性截面上测量平均平面晶粒尺寸。在本文中,术语“代表性截面(representative section)”用于表示被选择来代表合金内平均条件的截面。这类截面正常不应取自受剪切、燃烧或其他会改变晶粒结构的工艺影响的区域。

20、本领域已知晶粒尺寸会影响材料性能。hall-petch关系表明,uts可通过减小晶粒尺寸来提高。具有更细的晶粒尺寸还有其他益处。然而,小于10μm(称为超细)的晶粒尺寸一般难以在工业上使用的大型铸件中实现。这类大型铸件典型地具有复杂的几何形状和大于6mm的平均壁厚。为了在这类材料中实现超细晶粒尺寸,需要采用诸如形成/加工材料或使用高凝固速率工艺(例如雾化、高压压铸)的工艺。然而,这些工艺不适用于许多工业/航空航天部件(即,本发明的合金的主要用途),其中出于实际考虑,砂型铸造是优选的制造方法。因此,对于本发明的合金来说,期望在晶粒尺寸大于20μm、并且典型地小于100μm的材料中实现所需的性能(例如改进的uts)。许多商用镁合金例如mg-al合金的晶粒尺寸对凝固速率具有很强的依赖性,随着冷却速率的增加,晶粒尺寸减小(参见,例如l.a.dobrzański、m.król、t.tański,冷却速率和铝含量对mg-al-zn合金结构和机械性能的影响,材料与制造工程成就杂志43/2(2010)613-633)。发明人已经发现,当砂型铸造(即,具有缓慢的冷却速率的方法)时,例如壁厚为25.4mm时,本发明的合金可实现改进的(即,较低的)平均晶粒尺寸和机械性能(例如uts)。

21、更特别地,镁合金可包含一种以上的晶相,即镁合金可为异质的。在一些实施方案中,合金可包含第一晶相和第二晶相。第一晶相在其晶体结构和/或组成方面可不同于第二晶相。特别地,当砂型铸造成200mm×200mm×25.4mm的板并经历t6时效工艺时,镁合金可包含至少97%的第一晶相,更特别地至少98%,甚至更特别地至少98.5%,更特别地至少99%。在本文中,百分比是镁合金的二维扫描电子显微镜(sem)微观结构图像的面积。

22、发明人令人惊讶地发现,对于本发明的合金,具有如本文所述的相对低的zn含量增加了第一相含量(并降低了第二相含量)。这导致合金具有更高的uts。这与该技术领域的常识相反,一般认为较高的zn含量导致较高的uts。这方面的一个示例可在astm b60-15国际规范中找到,该国际规范描述了zk41a、zk51a和zk61a砂型铸造合金。这些是mg-zn-zr合金,除了zn含量分别为~4.3%、~4.6%和~6%(规格范围的中间值)以外,它们在标称上是相同的。这些合金的最小uts规格分别为200mpa、234mpa和276mpa,这证明zn含量的增加导致更高的uts值。

23、本发明还涉及包含上述镁合金的航空器或航天器部件(例如常规航空器或电动航空器部件)。更特别地,航空器部件可为电动航空器部件。术语“航空器(aircraft)”包括飞机和直升机。术语“航天器(spacecraft)”包括卫星。在合金中包含gd可提供中子吸收效果,这在具有增加的中子水平的环境(例如太空)中可能是有益的。特别地,航空器部件可为传动系统部件、发动机部件或结构性部件。更特别地,传动系统部件可为变速箱、外壳或盖。特别地,发动机部件可为壳体、盖或移动部件。更特别地,结构性部件可为面板或机身部件。

24、本发明还涉及一种用于生产镁合金的方法,包含以下步骤:

25、(a)加热mg、gd、nd、zr和zn以形成包含1.32-1.8wt%的gd、2-3.6wt%的nd、0.55-0.7wt%的zr、0.20-0.40wt%的zn和至少85wt%的mg的熔融镁合金,其中gd∶nd(wt%)的比率为0.40-0.63,

26、(b)混合所得熔融镁合金,以及

27、(c)铸造镁合金。

28、特别地,该方法可用于生产如上所定义的镁合金。可在加热步骤(a)中加入所得合金中所需的任何其他组分(例如,在前面描述合金的段落中列出的那些)。更特别地,加热步骤可在650℃(即,纯镁的熔点)或更高的温度下,甚至更特别地低于1090℃(纯镁的沸点)的温度下进行。特别地,温度范围可为650℃至850℃,更特别地为700℃至800℃,甚至更特别地为750℃至780℃。更特别地,在步骤(b)中,所得合金可是完全熔融和/或溶解的。

29、更特别地,在步骤(a)中,所得合金可是完全熔融的。特别地,在步骤(a)中的熔融之前,合金组分可以单质形式存在或作为一种或多种合金存在。

30、特别地,在步骤(c)中,铸造可包括将熔融镁合金倒入模具中,然后使其冷却并凝固。该模具可为压模(die)模具、永久模具、砂型模具、熔模铸造(investment)模具、直接冷铸(dc)模具或其他模具。

31、在步骤(c)之后,该方法可包括以下附加步骤中的一个或多个:(d)挤出,(e)锻造,(f)轧制,(g)机械加工。

- 还没有人留言评论。精彩留言会获得点赞!