一种深矢高非球面光学元件铣磨方法

本发明属于光学元件铣磨领域,具体是一种深矢高非球面光学元件铣磨方法。

背景技术:

1、近些年来,非球面光学元件凭借其优越的光学特性和无与伦比的成像效果,在光学系统中得到广泛应用,成为不可或缺的光学元件。在光学系统设计中,多个球面镜片堆叠组合的成像效果用一个非球面镜片就可以达到,这样就大大简化了光学仪器的结构组成。非球面光学元件应用在光学仪器中具有轻量化、成像效果佳、低成本、使得光学系统设计更为灵活等特点,因此非球面光学元件在军事、航空航天以及高新技术民用工业等领域应用频繁。

2、现有技术中利用基于神经网络的插补方法进行轨迹控制,以优化加工工艺流程,但铣磨过程中,磨轮会逐渐磨损,直至寿命耗尽后更换,在此过程中,会导致磨轮与原有尺寸不符,使实际加工轨迹出现偏离。

技术实现思路

1、为了解决上述问题,本发明的目的是提供一种深矢高非球面光学元件铣磨方法,对磨轮磨损量产生的精度偏差进行补偿。

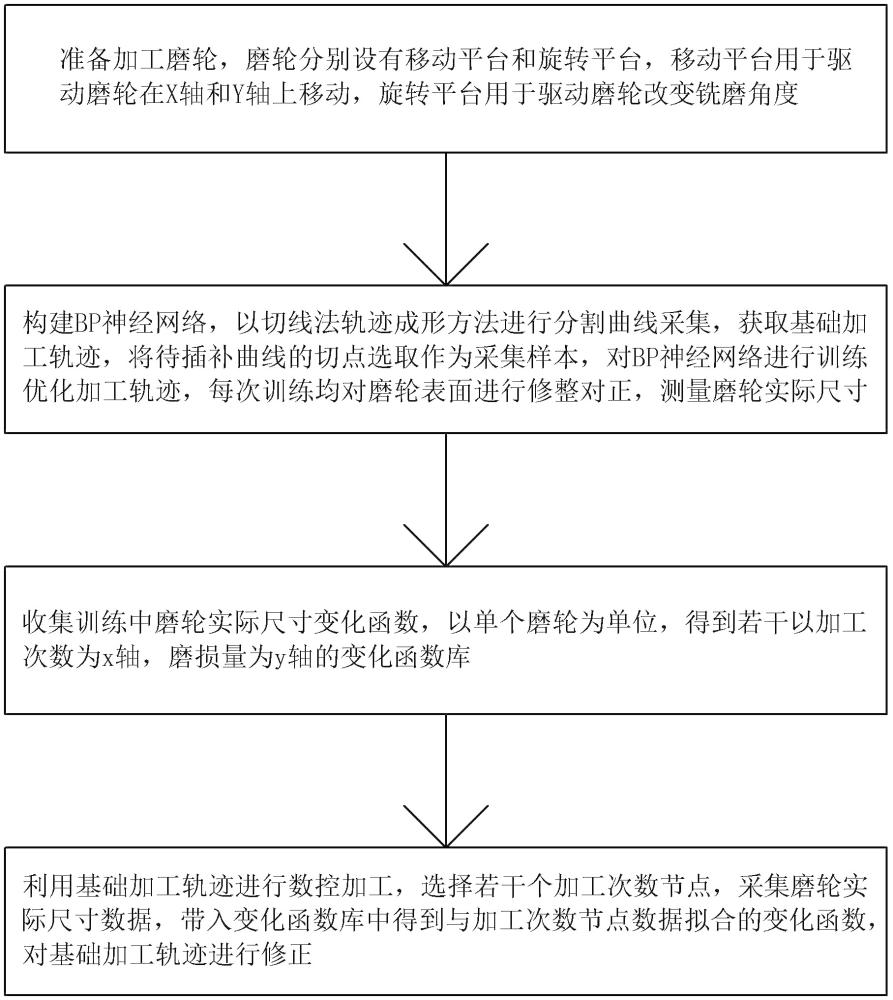

2、为了实现上述目的,本发明的技术方案如下:一种深矢高非球面光学元件铣磨方法,包括以下步骤:

3、步骤一,准备加工磨轮,磨轮分别设有移动平台和旋转平台,移动平台用于驱动磨轮在x轴和y轴上移动,旋转平台用于驱动磨轮改变铣磨角度;

4、步骤二,构建bp神经网络,在光学元件非球面子午截面曲线上进行样本采集,以切线法轨迹成形方法进行分割曲线采集,获取基础加工轨迹,将待插补曲线的切点选取作为采集样本,对bp神经网络进行大量训练优化基础加工轨迹,每次训练均对磨轮表面进行修整对正,测量磨轮实际尺寸;

5、步骤三,收集训练中磨轮实际尺寸变化函数,以单个磨轮为单位,得到若干以加工次数为x轴,磨损量为y轴的变化函数库;

6、步骤四,利用基础加工轨迹进行数控加工,选择若干个加工次数节点,采集磨轮实际尺寸数据,带入变化函数库中得到与加工次数节点数据拟合的变化函数,对基础加工轨迹进行修正,具体为公式:

7、;

8、;

9、其中vx为x轴方向移动速度,vy为y轴方向移动速度,(xi,yi)为第i个加工轨迹切点坐标,θ为切点法线与 x 轴形成的夹角,ω为旋转平台转动角速度,f(n)为变化函数,n为加工次数。

10、采用上述方案后实现了以下有益效果:非球面加工方法均是采用轨迹成形法,理论上加工工具始终沿着设计工件子午截面曲线切线方向移动,能有效消除表面波纹误差,得到连续光滑的光学表面。移动平台和旋转平台用于驱动磨轮,通过三轴联动使磨轮沿光学元件非球面移动,以完成对非球面表面的铣磨。

11、现有技术中采用直线段或圆弧线段等去逼近零件轨迹曲线,由于非球面不规则,依赖直线段或圆弧线段均难以完美的贴合光学元件表面切线,因此难以得到光滑连续的切割线。bp神经网络的引入,通过bp神经学习,自学习能力逼近拟合加工轨迹,优化切割曲线,得到相比依赖直线段或圆弧线段更光滑连续的切割线。但受到磨轮磨损量的影响,随着加工次数的增多或磨轮更替,导致拟合的加工轨迹会发生不同程度的偏移,因此引入磨轮实际尺寸变化函数。

12、磨轮实际尺寸变化函数在训练bp神经网络的过程中引入,bp神经网络训练时为减少磨轮磨损量带来的影响,每次训练时均采用人工对磨轮表面进行修整对正,以获得理论拟合轨迹,在修整对正过程中,记录的磨轮实际尺寸则用于构造变化函数。由于磨轮会更换,其磨损系数也会发生细微变化,因此通过数据积累以构建变化函数库,针对实际加工中磨轮前期磨损变化趋势,采集并套用对应的变化函数,对轨迹进行修正,以使理论拟合轨迹的得到磨损修正。因此在控制磨轮的三轴联动时,采用公式对移动量进行修正,以提高加工精度。

13、进一步,bp神经网络的学习率在0.4至0.6之间。

14、有益效果:学习率过大会致使整个训练系统不稳定,在误差极小值附近容易产生振荡而不易收敛,学习率过小则导致收敛过慢,训练时间过长,因此将学习率设置在0.4至0.6之间,以达到适宜的学习效果。

15、进一步,bp神经网络的迭代次数至少为3000次。

16、有益效果:迭代次数至少为3000次,以确保收集到足够的数据,达到适宜的拟合效果。

17、进一步,步骤四中ω的值为0.05rad/s。

18、有益效果:ω的值影响对单个切点的切割时间,影响铣磨加工周期,ω过大会使切割时间过短,粗糙度较高,而过小的角速度将会增加切割时长,降低加工效率,ω的值为0.05rad/s能够平衡切割时长和加工效率。

19、进一步,磨轮选择金刚石砂轮。

20、有益效果:金刚石砂轮硬度高、抗压强度高、耐磨性好、寿命长,能够减少磨轮更换次数。

21、进一步,更换磨轮后对磨轮位置进行校准,确保磨轮中心与工件轴心线重合。

22、有益效果:工件在加工过程中会发生自转,如果轴心线偏离,将不可避免出现工件偏心的情况。

23、进一步,对工件轴进行实时铣磨力矩检测,当力矩异常时,复查磨轮尺寸和轴心性重合情况。

24、有益效果:铣磨力矩检测能够有效的检测加工轨迹是否拟合工件实际情况,有助于使用者排查加工异常。

技术特征:

1.一种深矢高非球面光学元件铣磨方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的深矢高非球面光学元件铣磨方法,其特征在于:bp神经网络的学习率在0.4至0.6之间。

3.根据权利要求2所述的深矢高非球面光学元件铣磨方法,其特征在于:bp神经网络的迭代次数至少为3000次。

4.根据权利要求3所述的深矢高非球面光学元件铣磨方法,其特征在于:步骤四中ω的值为0.05rad/s。

5.根据权利要求4所述的深矢高非球面光学元件铣磨方法,其特征在于:磨轮选择金刚石砂轮。

6.根据权利要求5所述的深矢高非球面光学元件铣磨方法,其特征在于:更换磨轮后对磨轮位置进行校准,确保磨轮中心与工件轴心线重合。

7.根据权利要求6所述的深矢高非球面光学元件铣磨方法,其特征在于:对工件轴进行实时铣磨力矩检测,当力矩异常时,复查磨轮尺寸和轴心性重合情况。

技术总结

本发明公开了光学元件铣磨领域的一种深矢高非球面光学元件铣磨方法,包括以下步骤:准备加工磨轮,磨轮分别设有移动平台和旋转平台;构建BP神经网络,在光学元件非球面子午截面曲线上进行样本采集,获取基础加工轨迹,将待插补曲线的切点选取作为采集样本,对BP神经网络进行大量训练优化基础加工轨迹,每次训练均测量磨轮实际尺寸;收集训练中磨轮实际尺寸变化函数,以单个磨轮为单位,得到变化函数库;利用基础加工轨迹进行数控加工,选择若干个加工次数节点,采集磨轮实际尺寸数据,带入变化函数库中得到与加工次数节点数据拟合的变化函数,对基础加工轨迹进行修正。采用本发明的技术方案,能够对磨轮磨损量产生的精度偏差进行补偿。

技术研发人员:吴庆玲,韩天格,曹玥

受保护的技术使用者:吉林交通职业技术学院

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!