一种增材制造用铝合金粉末及其制备方法与流程

本发明涉及铝合金粉末,尤其涉及一种增材制造用铝合金粉末及其制备方法。

背景技术:

1、增材制造是一种现代的制造技术,它采用微积分的基本原理,利用软件将零部件转换为三维数据模型,再将3d模型逐层分割并打印,利用“层层”堆积的原理,以叠加成型的方式将材料按数字模型加工制造成实体零件,也称为3d打印。其技术突破了传统铸造的理念,去除了加工模具的限制,成形件内部结合紧密,致密性高,具有良好的力学性能,可制造形状不规则的零部件。

2、现有技术方案针对铝合金粉末流动性差的问题,主要有两种,其一为提高粉末粒径大小,在要求粒径分布范围内尽量提高d10的数值,减小细粉的占比。这种方式提升的粉末流动性是随着粒径大小变化而变化的,但是用于增材制造的粉末粒径一般都有要求,不会为了提高流动性而降低粉末成形质量的稳定性,所以存在局限性。其二为直接添加润滑剂,如硬质酸锂、二硫化钼、石墨烯粉等,通过物理吸附或自润滑的方式改善粉末的流动性能,此种方式能提升粉末流动性,但是增材制造技术对于金属粉末材料的成分要求较高,通过直接添加润滑剂的方式,显然会导致粉末的成分均匀性较差,从而影响粉末成形的稳定性。综上所述,两种处理方式都存在一定的弊端。

技术实现思路

1、基于以上所述,本发明的目的在于提供一种增材制造用铝合金粉末及其制备方法,采用该方法制得的增材制造用铝合金粉末粒径分布和化学成分较为稳定,且颗粒与颗粒间的吸附力较低,粉末流动性较佳。

2、为达上述目的,本发明采用以下技术方案:

3、一种增材制造用铝合金粉末的制备方法,包括以下步骤:

4、通过对待处理铝合金粉末进行微弧氧化表面处理和干燥处理,得到中间产物粉末;

5、配置润滑溶液,所述润滑溶液的溶质包括硬脂酸镁、硬质酸锌、滑石粉中的一种或多种;

6、将所述中间产物粉末与所述润滑溶液混合,进行第一次球磨处理,得到混合浆料;

7、将所述混合浆料进行浸渍,并在预设真空度下和第一预设温度下烘干第一预设时间,然后在第二预设温度下干燥第二预设时间,进行第二次球磨处理,至粉末完全分散;

8、将分散的所述粉末进行筛分,得到处理后的铝合金粉末。

9、作为一种增材制造用铝合金粉末的制备方法的优选方案,在所述微弧氧化表面处理前,还包括步骤:

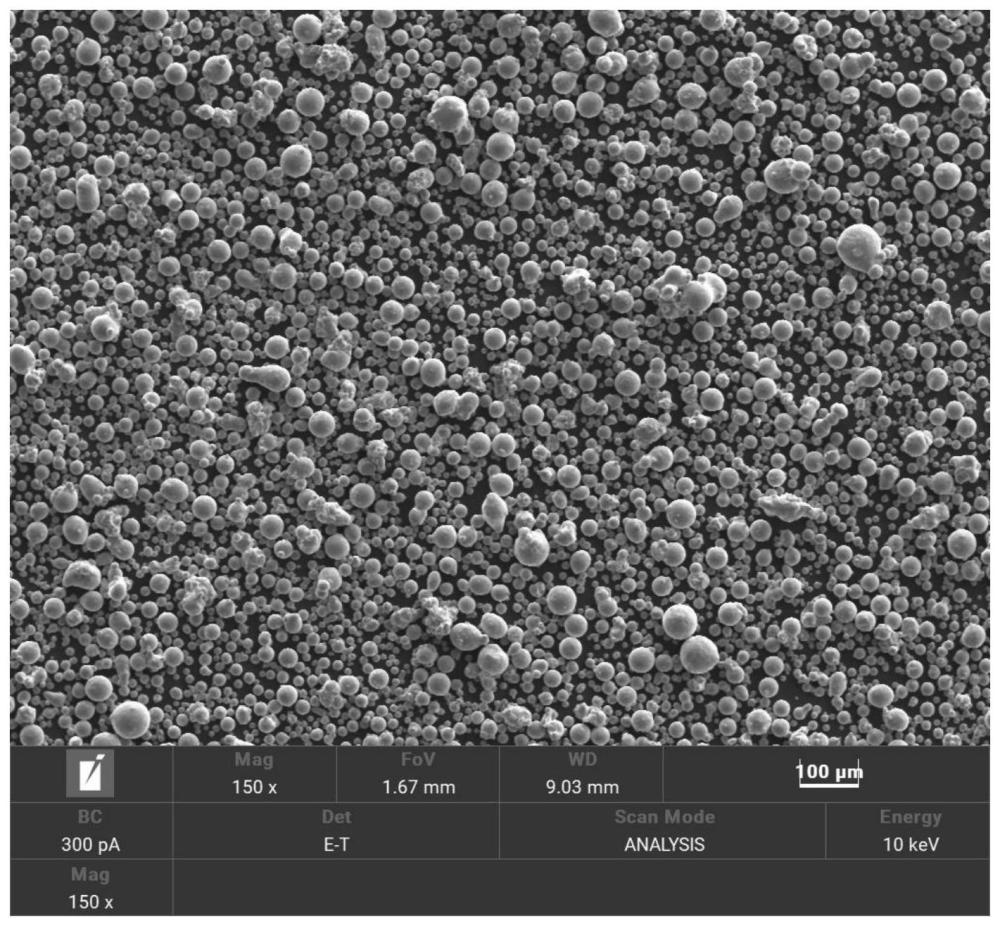

10、通过气雾化技术制备所述待处理铝合金粉末;

11、所述待处理铝合金粉末的粒径范围为10~70μm。

12、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述微弧氧化表面处理和干燥处理包括:采用恒流的方式,将气雾化技术制备的所述待处理铝合金粉末放入硅酸盐体系的电解液中,真空干燥,得到所述中间产物粉末。

13、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述电解液包括以下浓度的组分:4g/l的nasio3,1g/l的ch3coona,2g/l的na5p3o10;所述电解液的ph值为10~11;所述恒流条件下,正负向电流密度为10~30a/dm2,频率为400~600hz,时间为5~15min;所述真空干燥过程中,真空压力为1×10-1~1×10-2pa,干燥温度为60~100℃。

14、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述将分散的所述粉末进行筛分时,采用筛网筛分或气流分级筛分,所述筛网筛分的网目为200~250目。

15、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述润滑溶液的溶剂包括无水乙醇和水中的一种或两种;所述润滑溶液的溶质在所述润滑溶液中的质量分数为1~10wt.%;在所述待处理的铝合金粉末与所述润滑溶液的混合溶液中,所述润滑溶液的质量分数为10~30wt.%。

16、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述预设真空度小于1pa,所述第一预设温度为20~30℃,所述第一预设时间为1~3h;在干燥过程中,所述第二预设温度为60~100℃,所述第二预设时间不小于4h。

17、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述第一次球磨过程中,球磨速率为30~60r/min,球磨时间为10~30min;所述第二次球磨过程中,充入惰性气体,并加入与所述混合浆料等质量比例的钢球进行球磨,球磨速率为60~120r/min,球磨时间为1h以上。

18、作为一种增材制造用铝合金粉末的制备方法的优选方案,所述钢球粒径为5~10mm;所述惰性气体包括氩气、氦气、氮气中的一种或多种。

19、一种增材制造用铝合金粉末,由上述任意一项所述的制备方法所制得。

20、本发明的有益效果为:

21、本发明提供一种增材制造用铝合金粉末的制备方法,通过对待处理铝合金粉末进行微弧氧化表面处理和干燥处理,在粉末表面形成一层润滑膜,钝化粉末表面,达到提升粉末流动性的目的,并且微弧氧化处理后,粉末表面形成特殊的结构,利于后续表面镀膜和流动性的提升,相比于通过调整粉末粒径分布和直接添加润滑剂的方式,本发明在不改变粉末粒径分布的情况下,同样能提升粉末的流动性,且具有更好的提升效果。

22、本发明还提供一种增材制造用铝合金粉末,该铝合金粉末流动性好,成分均匀稳定,适用于增材制造成形技术。

技术特征:

1.一种增材制造用铝合金粉末的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,在所述微弧氧化表面处理前,还包括步骤:

3.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,所述微弧氧化表面处理和干燥处理包括:采用恒流的方式,将气雾化技术制备的所述待处理铝合金粉末放入硅酸盐体系的电解液中,然后进行真空干燥,得到所述中间产物粉末。

4.根据权利要求3所述的增材制造用铝合金粉末的制备方法,其特征在于,所述电解液包括以下浓度的组分:4g/l的nasio3、1g/l的ch3coona和2g/l的na5p3o10;所述电解液的ph值为10~11;所述恒流条件下,正负向电流密度为10~30a/dm2,频率为400~600hz,时间为5~15min;在真空干燥过程中,真空压力为1×10-1~1×10-2pa,干燥温度为60~100℃。

5.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,将分散的所述粉末进行筛分时,采用筛网筛分或气流分级筛分,所述筛网筛分的网目为200~250目。

6.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,所述润滑溶液的溶剂包括无水乙醇和水中的一种或两种;所述润滑溶液的溶质在所述润滑溶液中的质量分数为1~10wt.%;在所述待处理的铝合金粉末与所述润滑溶液的混合溶液中,所述润滑溶液的质量分数为10~30wt.%。

7.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,所述预设真空度小于1pa,所述第一预设温度为20~30℃,所述第一预设时间为1~3h;在干燥过程中,所述第二预设温度为60~100℃,所述第二预设时间不小于4h。

8.根据权利要求1所述的增材制造用铝合金粉末的制备方法,其特征在于,在第一次球磨过程中,球磨速率为30~60r/min,球磨时间为10~30min;在第二次球磨过程中,充入惰性气体,并加入与所述混合浆料等质量比例的钢球进行球磨,球磨速率为60~120r/min,球磨时间为1h以上。

9.根据权利要求8所述的增材制造用铝合金粉末的制备方法,其特征在于,所述钢球粒径为5~10mm;所述惰性气体包括氩气、氦气、氮气中的一种或多种。

10.一种增材制造用铝合金粉末,其特征在于,由权利要求1-9中任意一项所述的制备方法所制得。

技术总结

本发明涉及铝合金粉末技术领域,公开一种增材制造用铝合金粉末及其制备方法。该铝合金粉末的制备方法,包括以下步骤:通过微弧氧化表面处理和干燥处理待处理铝合金粉末,得到中间产物粉末,再与润滑溶液混合,进行第一次球磨处理,得到混合浆料,将混合浆料进行浸渍烘干,干燥后,进行第二次球磨处理,至粉末完全分散,进行筛分,得到处理后的铝合金粉末;其中润滑溶液的溶质为硬脂酸镁、硬质酸锌、滑石粉中的一种或多种,润滑溶液的溶剂为无水乙醇和水中的一种或两种,本发明在不改变粉末粒径分布的情况下,提升粉末的流动性,使铝合金粉末流动性优异,成分均匀稳定,适用于增材制造成形技术。

技术研发人员:严雷鸣,李凯,陈钰青,周兰,周朝辉

受保护的技术使用者:航天科工(长沙)新材料研究院有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!