一种高电导率铝合金及其型材产品的制备方法与流程

本发明涉及铝合金,具体涉及一种高电导率铝合金及其型材产品的制备方法。

背景技术:

1、在近年来,铝合金由于其优异的导电性能,已成为导电材料领域的重要选择,广泛应用于高铁导电轨、磁悬浮轨道的感应板、仪器仪表的外壳等。这些应用不仅要求材料具有高导电性,还需要良好的力学性能。

2、银和铜在导电性能上仅次于铝,但相比之下,纯铝的力学性能较差。铝合金虽具有更好的力学性能,但其导电性相对较弱。铝合金的力学性能和导电性主要受其合金成分和微观组织特征影响。然而,在提升合金强度的同时提高电导率是一项挑战,因为这两个目标通常是相互矛盾的。例如,固溶强化、沉淀强化、弥散强化和细晶强化等工艺方法虽然能提高合金的强度,但同时会降低其电导率。这是因为合金中晶格缺陷的增多和晶格畸变的加剧会增加位错阻力,从而提升强度;但同时,这些缺陷和畸变也会增加电子的散射,导致电导率降低。

3、现有技术中,cn201911372828.9公开了一种高导电率6系铝合金及其生产工艺,所述高导电率6系铝合金由以下元素组分按照重量百分比配制而成:si:0.55~0.60%、fe:0.10~0.15%、cu:0.05~0.08%、mn:0.01~0.02%、mg:0.60~0.65%、cr:0.01~0.02%、ti≤0.01%、zn:0.05~0.08%、v≤0.01%,gd:0.15~0.18%,b:0.015~0.02%、单个杂质≤0.03%,杂质合计≤0.10%,余量为al。通过配方和工艺的改进,使得铝合金抗拉强度达250mpa,屈服强度达210mpa,断后伸长率达16.7%,电导率γ=32.52ms/m;硬度hb=65。然而,所述铝合金材料在应用于高铁导电轨、磁悬浮轨道的感应板、仪器仪表的外壳等领域时,其强度较低,力学性能无法满足使用需求。

4、cn202311142033.5公开了一种高强度高导电率的铝合金材料及其制备方法与用途,所述铝合金材料包括:mg 0.38-0.64wt.%,si 0.28-0.52wt.%,b 0.04-0.08wt.%,re0.08-0.12wt.%,sc 0.05-0.08wt.%,b 0.04-0.08wt.%,(cr+mn+v+ti)≤0.01wt.%,余量为al以及不可避免的杂质。所述制备方法包括:按照配方量将原料依次经熔炼、水平连铸、连续焊合挤压、正反向交替拉拔和人工时效。通过成分组成与制备工艺的双重优化设计,有效降低了铝合金材料的杂质含量,改善了铝合金材料微观组织,在提高铝合金材料导电率的同时保证了材料较高的强度。但是,通过这种方法制备的高强度高导电率铝合金材料的生产成本高,工艺流程和操作步骤相对复杂,不利于批量生产。

5、因此,制造既具备高导电性又具备高强度的铝合金型材产品面临着巨大挑战。同时,传统的铝合金生产工艺由于能源消耗高而受到挑战。在保持合金性能的同时降低生产成本,实现更加环保和经济的制造方法,已成为当前铝合金制造行业面临的一个主要问题。

技术实现思路

1、本发明的目的在于提供一种高电导率铝合金及其型材产品的制备方法。

2、为实现上述目的,本发明采用以下技术方案:

3、一种高电导率铝合金,其特征在于,所述铝合金各组分及质量百分比为:si:0.55%-0.65%,fe:0.10%-0.20%,cu:0.25%-0.35%,mn:0.55%-0.85%,mg:1.1%-1.4%,zr:0.25%-0.35%,余量为al和其他不可避免的杂质元素。

4、根据上述的一种高电导率铝合金,其特征在于,所述铝合金各组分及质量百分比为:si:0.60%-0.65%,fe:0.15%-0.20%,cu:0.25%-0.30%,mn:0.65%-0.75%,mg:1.2%-1.3%,zr:0.30%-0.35%,余量为al和其他不可避免的杂质元素。

5、根据上述的一种高电导率铝合金,其特征在于,所述铝合金各组分及质量百分比为:si:0.55%-0.60%,fe:0.10%-0.15%,cu:0.30%-0.35%,mn:0.70%-0.75%,mg:1.25%-1.3%,zr:0.25%-0.30%,余量为al和其他不可避免的杂质元素。

6、根据上述的一种高电导率铝合金,其特征在于,所述铝合金中:mg与si质量比≥1.9。

7、根据上述的一种高电导率铝合金,其特征在于,所述铝合金中:cu+fe≤0.45%。

8、一种生产上述高电导率铝合金型材的制备方法,其特征在于,所述制备方法包括:

9、(1)熔炼:按照质量百分比将各组分加入熔炼炉中,熔化、精炼、扒渣、静置,得到铝合金熔液;

10、(2)铸造:将铝合金熔液进行铸造形成铸锭;

11、(3)均匀化处理:将铝合金铸锭进行短时均匀化处理,之后空冷至室温;

12、(4)挤压:将步骤(3)得到的铝合金铸锭进行挤压得到铝合金型材;

13、(5)拉伸:将铝合金型材进行拉伸,拉伸率控制为0.9-1.2%。

14、(6)热处理:将步骤(5)中拉升后的型材进行淬火及时效处理。

15、根据上述的方法,其特征在于,所述步骤(3)为短时均匀化处理,其工艺参数为:540-560℃的温度下,保温1-2h。

16、根据上述的方法,其特征在于,所述步骤(4)的挤压工艺为:将铝合金铸锭、工模具、挤压机进行预热,铝合金铸锭的预热温度为:480℃-500℃;工模具的预热温度为:450℃-460℃;挤压机的预热温度为:400℃-410℃,预热时间为15-10min;挤压比为:25-35;控制挤压出口温度为510℃-520℃,型材出口速度为2.5m/min-4.5m/min;随后挤压型材经过在线风雾冷却至150℃,空冷至室温。

17、根据上述的方法,其特征在于,所述步骤(6)中铝合金型材的热处理工艺包括淬火和时效,其工艺的条件为:540℃下淬火2-3h,水冷;180℃-190℃下时效6-12h。

18、一种生产上述高电导率铝合金型材的制备方法,其特征在于,所述制备方法包括:

19、(1)熔炼:按照质量百分比将各组分加入熔炼炉中,熔化、精炼、扒渣、静置,得到铝合金熔液;

20、(2)铸造:将铝合金熔液进行铸造形成铸锭;

21、(3)挤压:将步骤(2)得到的铝合金铸锭进行挤压得到铝合金型材;

22、(4)拉伸:将铝合金型材进行拉伸,拉伸率控制为0.9-1.2%。

23、(5)热处理:将步骤(5)中拉升后的型材进行淬火及时效处理。

24、根据上述的方法,其特征在于,所述步骤(3)的挤压工艺为:将铝合金铸锭、工模具、挤压机进行预热,铝合金铸锭的预热温度为:480℃-500℃;工模具的预热温度为:450℃-460℃;挤压机的预热温度为:400℃-410℃,预热时间为15-10min;挤压比为:30-50;控制挤压出口温度为510℃-520℃,型材出口速度为2.5m/min-4.5m/min;随后挤压型材经过在线风雾冷却至150℃,空冷至室温。

25、根据上述的制备方法,其特征在于,所述步骤(5)中铝合金型材的热处理工艺包括淬火和时效,其工艺的条件为:540℃下淬火3-5h,水冷;180℃-190℃下时效6-12h。。

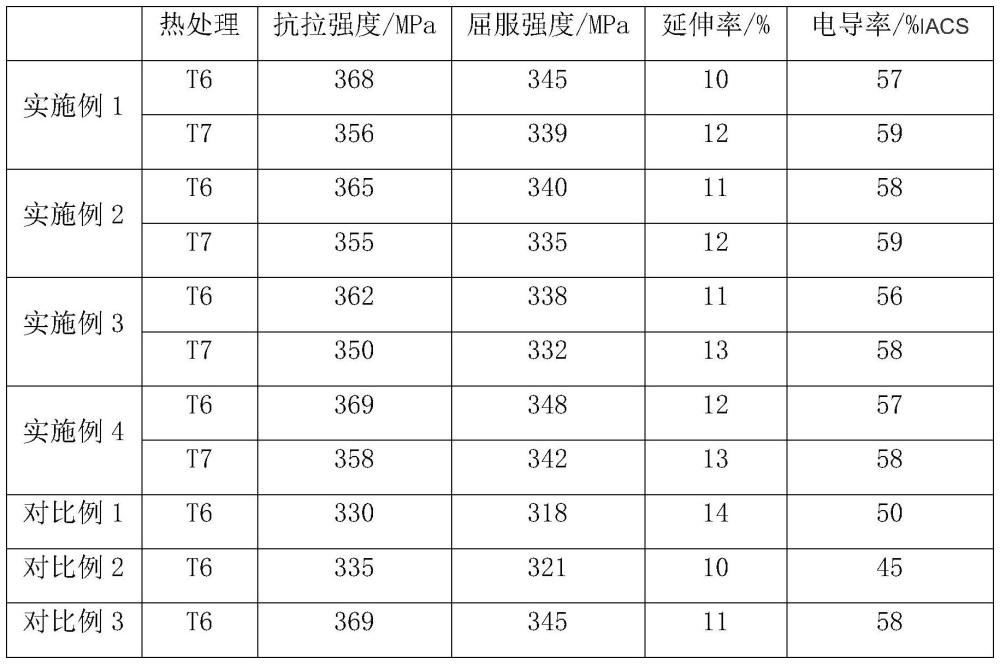

26、本发明的有益效果为:

27、1.本发明对合金元素组分进行优化,si、mg、mn和zr元素有利于提高铝合金的力学性能,mg与si质量比≥1.9,mg元素过剩,可以改善铝合金的热加工性能,生产压力小;cu元素的加入,使铝合金型材在时效时形成al2cu等弥散相,提高其电导率,且cu元素与fe元素总量控制,fe元素含量尽可能少,保障铝合金型材的高电导率。同时,cu元素时效析出的温度低于mg和si元素,能够在过时效处理的情况下有效保证合金的力学性能。

28、2.本发明技术方案中均匀化和淬火工艺联动处理,采用短时均匀化或不均匀化的方法,实现了高电导率铝合金及其型材产品的短流程制备,有效降低其生产制造成本。

29、3.本发明开发的一种高电导率铝合金及其型材产品短流程制备方法,优化铝合金材料的组分及质量比,经过熔炼、铸造、均匀化处理得到高电导率铝合金,通过挤压、拉伸和热处理,制得的高电导率铝合金型材产品在保证了屈服强度和拉伸强度的同时,其导电性能有显著提高。

- 还没有人留言评论。精彩留言会获得点赞!