一种真空镀铝膜的制造方法与流程

本发明属于镀铝膜生产,尤其涉及一种真空镀铝膜的制造方法。

背景技术:

1、在对于薄膜进行真空镀铝时,由于为使薄膜通过而镀铝辊和蒸发室的开口之间会有缝隙。镀铝时气态铝会从缝隙中溢出而扩散导致基材被污染,影响基材的镀铝效率。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种能够防止气态铝扩散的真空镀铝膜制造方法。

2、本发明的目的是这样实现的:一种真空镀铝膜的制造方法,包括以下步骤:

3、步骤一、将卷状的基材放置在真空镀铝机内的基材行进装置上;

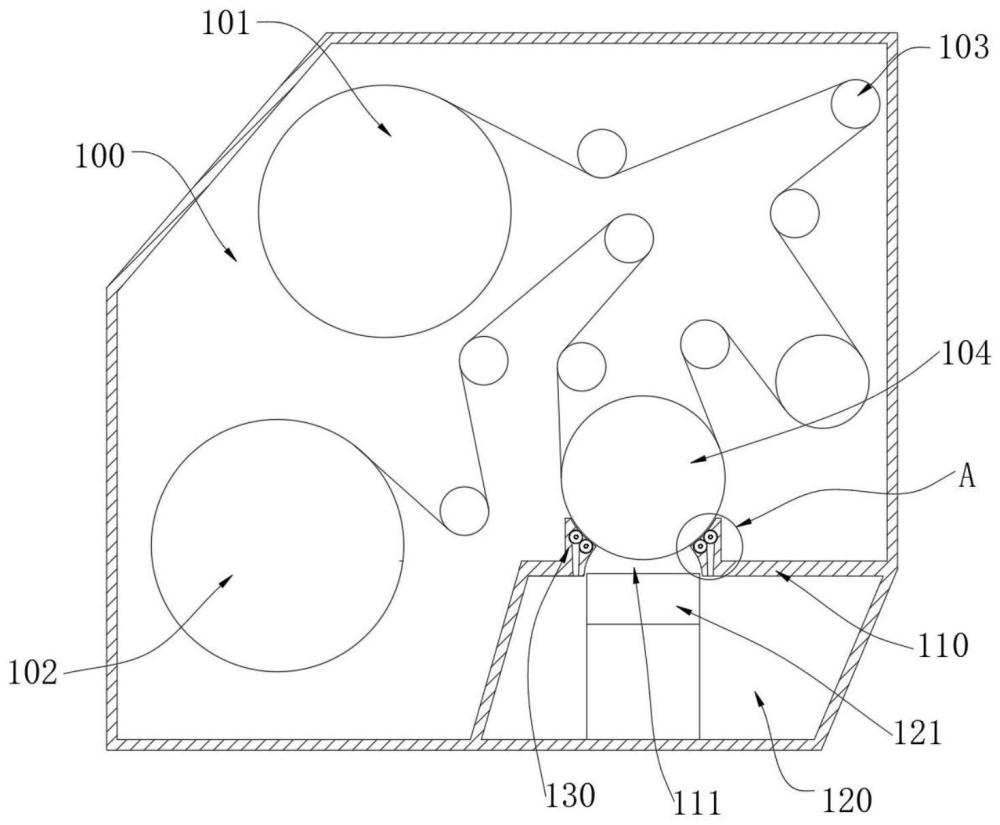

4、步骤二、抽真空使真空镀铝机内的真空度达到4x10-4mbar以上;

5、步骤三、加热蒸发装置使铝丝在1300℃-1400℃的温度下融化并蒸发成气态铝;

6、步骤四、驱动基材行进装置使基材移动;

7、步骤五、当基材的移动速度在10m/s-14.5m/s时,打开开口使气态铝微粒在移动的基材表面沉积、冷切即形成连续而光亮的金属铝层。

8、本发明中进一步的,真空镀铝机包括主腔室,主腔室内设置有隔板,隔板与主腔室的侧壁连接在主腔室内围成一个蒸发室,主腔室内设置有基材行进装置,基材行进装置包括镀铝辊,隔板上设置有开口,镀铝辊部分穿过开口进入蒸发室内,蒸发室内设置有朝向开口的蒸发装置。

9、本发明中进一步的,开口处设置两个凸出部,两个凸出部上均设置有第一弧形面和第二弧形面,两个第一弧形面均沿镀铝辊的边缘设置,两个第二弧形面之间的距离在蒸发装置朝向镀铝辊的方向上逐渐减小,第一弧形面上设置有安装槽,凸出部上设置有导流槽,导流槽的两端分别连通安装槽和蒸发室,安装槽内设置有可转动的导流件,第一弧形面与镀铝辊之间的空间构成扩散缝隙,导流件转动导流扩散缝隙内的气流流入导流槽内。

10、本发明中进一步的,导流件包括可转动的环形的主体,主体上设置有若干环形等距排列的导流板,导流板与主体滑动连接使导流板能够沿主体的径向移动,主体的中心设置有与主体偏心设置的导向柱,导流板包括第一端与第二端,第一端朝向镀铝辊,第二端朝向导向柱,导流板的第一端能够伸出至主体外,导流板体伸出至主体外的长度和导向柱与主体之间缝隙的宽度成反比。

11、本发明中进一步的,主体上设置有若干与导流板数量对应的伸缩槽,伸缩槽包括相互连通的第一伸缩段与第二伸缩段,第一伸缩段的直径大于第二伸缩段的直径,第一伸缩段靠近镀铝辊,第二伸缩段靠近导向柱,导流板包括置于第一伸缩段内的第一板体和置于第二伸缩段内的第二板体,第一端为第一板体朝向镀铝辊的端面,第二端为第二板体朝向导向柱的端面。

12、本发明中进一步的,第一伸缩段的侧壁上设置有导向槽,第一板体朝向第一伸缩段的侧壁的一面上设置有导向块,导向块嵌入导向槽内并能够沿导向槽移动。

13、本发明中进一步的,第二端上设置有朝向导向柱延伸的支撑板,支撑板上设置有可转动的支撑轴,支撑轴与导向柱贴合并能够沿导向柱的表面移动,

14、本发明中进一步的,第一板体朝向第一伸缩段的侧壁上设置有让位槽,第一伸缩段的侧壁上设置有伸入让位槽内的限位板,让位槽内设置有与限位板接触的弹性件以保持支撑轴与导向柱的贴合。

15、本发明中进一步的,导向柱朝向镀铝辊的中心的方向与主体偏心设置,主体转动使导流板对准朝向镀铝辊的中心的方向时导流板伸出至主体外部分的长度最大。

16、本发明中进一步的,导流件设置有两个,两个导流件与镀铝辊的中心之间的距离相等,两个导流件之间的距离小于两个导流件的导流板伸出主体的部分的长度之和。

17、本发明的有益效果是:通过第一弧形面和第二弧形面的提高凸出部整体的密封性能,能够使气态铝朝向开口的中间汇聚,减少气态铝向四周的扩散,从而防止主腔室被扩散的气态铝污染。导流件的转动能够带动气流的移动,从而使扩散至扩散缝隙内气态铝在气流的带动下进入导流槽内,通过导流槽回流至蒸发室内,防止气态铝的扩散。

技术特征:

1.一种真空镀铝膜的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种真空镀铝膜的制造方法,其特征在于,所述开口(111)处设置两个凸出部(130),所述的两个凸出部(130)上均设置有第一弧形面(131)和第二弧形面(132),所述的两个第一弧形面(131)均沿镀铝辊(104)的边缘设置,所述的两个第二弧形面(132)之间的距离在蒸发装置(121)朝向镀铝辊(104)的方向上逐渐减小,所述第一弧形面(131)上设置有安装槽(133),所述凸出部(130)上设置有导流槽(134),所述导流槽(134)的两端分别连通安装槽(133)和蒸发室(120),所述导流件(200)置于所述安装槽(133)内,所述第一弧形面(131)与镀铝辊(104)之间的空间构成扩散缝隙(135),导流件(200)转动导流扩散缝隙(135)内的气流使气流流入导流槽(134)内。

3.根据权利要求2所述的一种真空镀铝膜的制造方法,其特征在于,所述导流件(200)包括可转动的环形的主体(210),所述主体(210)上设置有若干环形等距排列的导流板(220),导流板(220)与主体(210)滑动连接使导流板(220)能够沿主体(210)的径向移动,所述主体(210)的中心设置有与主体(210)偏心设置的导向柱(240),所述导流板(220)包括第一端(2201)与第二端(2201),所述第一端(2201)朝向镀铝辊(104),所述第二端(2201)朝向导向柱(240),导流板(220)的第一端(2201)能够伸出至主体(210)外,导流板(220)体伸出至主体(210)外的长度和导向柱(240)与主体(210)之间缝隙的宽度成反比。

4.根据权利要求3所述的一种真空镀铝膜的制造方法,其特征在于,所述主体(210)上设置有若干与导流板(220)数量对应的伸缩槽(230),所述伸缩槽(230)包括相互连通的第一伸缩段(231)与第二伸缩段(232),第一伸缩段(231)的直径大于第二伸缩段(232)的直径,第一伸缩段(231)靠近镀铝辊(104),第二伸缩段(232)靠近导向柱(240),所述导流板(220)包括置于第一伸缩段(231)内的第一板体(221)和置于第二伸缩段(232)内的第二板体(222),所述第一端(2201)为第一板体(221)朝向镀铝辊(104)的端面,所述第二端(2201)为第二板体(222)朝向导向柱(240)的端面。

5.根据权利要求4所述的一种真空镀铝膜的制造方法,其特征在于,所述第一伸缩段(231)的侧壁上设置有导向槽(2311),所述第一板体(221)朝向第一伸缩段(231)的侧壁的一面上设置有导向块(2211),所述导向块(2211)嵌入导向槽(2311)内并能够沿导向槽(2311)移动。

6.根据权利要求4所述的一种真空镀铝膜的制造方法,其特征在于,所述第二端(2201)上设置有朝向导向柱(240)延伸的支撑板(2221),所述支撑板(2221)上设置有可转动的支撑轴(2222),所述支撑轴(2222)与导向柱(240)贴合并能够沿导向柱(240)的表面移动。

7.根据权利要求4所述的一种真空镀铝膜的制造方法,其特征在于,所述第一板体(221)朝向第一伸缩段(231)的侧壁上设置有让位槽(2212),所述第一伸缩段(231)的侧壁上设置有伸入所述让位槽(2212)内的限位板(2312),所述让位槽(2212)内设置有与限位板(2312)接触的弹性件(2313)以保持支撑轴(2222)与导向柱(240)的贴合。

8.根据权利要求3所述的一种真空镀铝膜的制造方法,其特征在于,所述导向柱(240)朝向镀铝辊(104)的中心的方向与主体(210)偏心设置,主体(210)转动使导流板(220)对准朝向镀铝辊(104)的中心的方向时导流板(220)伸出至主体(210)外部分的长度最大。

9.根据权利要求3所述的一种真空镀铝膜的制造方法,其特征在于,所述导流件(200)设置有两个,两个导流件(200)与镀铝辊(104)的中心之间的距离相等,两个导流件(200)之间的距离小于两个导流件(200)的导流板(220)伸出主体(210)的部分的长度之和。

技术总结

本发明公开了一种真空镀铝膜的制造方法,包括以下步骤:步骤一、将卷状的基材放置在真空镀铝机内的基材行进装置上;步骤二、抽真空使真空镀铝机内的真空度达到4X10<supgt;‑4</supgt;mbar以上;步骤三、加热蒸发装置使铝丝在1300℃‑1400℃的温度下融化并蒸发成气态铝;步骤四、驱动基材行进装置使基材移动;步骤五、当基材的移动速度在10m/s‑14.5m/s时,打开开口使气态铝微粒在移动的基材形成金属铝层。第二弧形面能够使气态铝朝向开口的中间汇聚,减少气态铝向四周的扩散,从而防止主腔室被扩散的气态铝污染。导流件的转动能够带动气流的移动,从而使扩散至扩散缝隙内气态铝在气流的带动下进入导流槽内,通过导流槽回流至蒸发室内,防止气态铝的扩散。

技术研发人员:程建华

受保护的技术使用者:绍兴市德鑫包装材料有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!