一种高钴超细硬质合金、硬质合金涂层刀片及制备方法与流程

本发明涉及硬质合金材料,特别涉及一种高钴超细硬质合金、硬质合金涂层刀片及制备方法。

背景技术:

1、自硬质合金刀片问世以来,被广泛应用于现代加工切削领域。随着高速和超高速切削加工、精密模具和工具制造、纳米加工和微细加工技术及各种新型难加工材料的出现、发展和应用,对刀片材料的切削性能有着更新、更高的要求,高精度、高性能的硬质合金刀片急需开发,且研究领域十分丰富。

2、合金组成成分相同时,硬质合金刀片的性能主要取决于合金显微组织及涂层,其中,粘结相成分及分wc晶粒度决定了合金主要的力学性能,如硬度、强度、热硬性等。目前工业生产常用的是co为粘结相,wc晶粒度相同时,粘结相含量越高且分布越均匀,合金强度及断裂韧性越高。

3、对于粘结相含量相同的合金,根据hall-petch理论,wc晶粒尺寸减小至纳米尺寸时,可同时提高合金的硬度及强度,工业界一般将wc平均晶粒度为0.2~0.6μm定义为超细晶硬质合金,平均晶粒度为0.6~0.8μm定义为亚细晶硬质合金,平均晶粒度低于0.2μm的则定义为纳米晶硬质合金。wc粉末越细,粉末所具有的表面能及活化能越高,越容易发生团聚等现象,并且在烧结过程中会发生异常长大,使得wc晶粒难以保持细小均匀。

4、目前常通过改进烧结方式、添加晶粒抑制剂等方式来制备超细晶硬质合金,但是晶粒抑制剂含量过量及分布不均匀均会降低合金的强韧性,因此,适量且分散均匀的晶粒抑制剂及是制备出性能优良的超细晶硬质合金的关键。

5、其次,为提高刀片加工寿命,常在合金外部涂覆一层涂层,涂层作为一个化学屏障和热屏障,减少了刀片与工件间的扩散和化学反应,从而减少了刀片磨损,使得合金刀片有很高的硬度、耐磨性和耐热性,并降低了刀片与工件间的摩擦系数。工业上常使用的涂层分为cvd及pvd涂层,cvd涂层更厚,成本更高,主要用于难加工、粗加工工况;而pvd相对更薄,种类更多,常用于精加工领域。涂层的选择对刀片的加工寿命影响也很大,合适的涂层可使得基体的加工寿命数倍提升。

6、目前制造超细硬质合金的方法主要是通过添加超细的wc粉末,一定量的co粉及晶粒抑制剂。

7、对于超细硬质合金的开发方法有很多,申请号为201110347141.7的专利公开了一种大切削量刀片用超细硬质合金及其制备方法,该发明选用0.4μm的wc粉末作为硬质相,费氏粒度为1.42μm、重量比为8%的钴粉作为粘结相。抑制剂的加入量为vc:0.2%,nbc:0.4%,通过真空烧结一体炉工艺,烧结温度1440℃,保温时间1.5h,制成的产品抗弯强度为1787mpa,硬度为1950hv30,该方法制出的硬质合金具有高耐磨性、高抗扭转能力。

8、申请号为201110361777.7的专利公开了一种高硬度超细硬质合金的制造方法,该发明采用wc作为硬质相,co粉作为粘结相,vc、nbc、tac作为抑制剂,其重量含量分别为:wc:90.0-90.4%,co:8%,vc:0.2-0.6%,nbc:0.6%,tac:0.8%,经湿磨、干燥、掺胶、压制、烧结、冷却等工序,制得的成品抗弯强度为1700mpa,硬度为2000-2100hv30,该方法制得的硬质合金晶粒度较小,具有高硬度与强度,以及优异的抗磨损性能。

9、申请号为200910115934.9的专利公开了一种超细硬质合金及其制备方法和应用,其重量百分比含量分别为:wc:88-91.2%,co:8.0-9.0%,cr3c2:0.3-2.0%,tac:0.5-1.0%,经湿磨、喷雾干燥、压制烧结工序后,所制得的产品横向断裂强度为2800-3260mpa,硬度为92.5-93.0hra,矫顽磁力为26-35ka/m,具有较好的硬度和强度。

10、申请号为201010546163.1的专利,公开了一种含有稀土的超细晶粒硬质合金材料及其制备方法,该发明由下述组分的合金粉末混合烧结而成:wc∶88-94%,co∶6-10%,(vc+cr3c2):0.5-1.0%,(tac+tic+nbc):0.2-1.5%,y2o3:0.1-0.5%。上述组分在超声波振荡器中混合震荡后,经球磨、压制、干燥、烧结,制得的产品硬度达到94hra,具有较高的硬度和耐磨性。

11、申请号为cn103801746a的专利,公开了一种数控中心用硬质合金涂层刀片,该发明有下述组分的合金粉末混合烧结而成;wc:85.5-93%,co:6-10%,cr3c2:0.5-2%,tac:0.5-2%,nbc:0-0.5%,制得的合金硬度大于92hra,抗弯强度大于2600mpa,涂层硬度大于hv0.52800,具有良好的加工寿命。

12、申请号为cn103667757a的专利,公开了一种pcb微钻用超细晶硬质合金棒材的制备方法,该发明按下述组分的合金粉末混合烧结而成:wc:90.23-95.785%,co:4-8%,cr3c2:0.1-1.2%,vc:0.1-0.5%,tin:0.005-0.01%,y2o3:0.01-0.06%,制得的pcb微钻寿命达市售微钻1.2倍。

13、上述现有技术中的超细硬质合金的硬度和耐磨性虽然有所提升,但是有的仍然存在抗弯强度较低等问题,这是由于大部分技术方案都是在较低的粘结相co含量下进行的,这是因为钴含量越高,制得高硬度、高强度的wc-co硬质合金越难。此外,部分技术方案中添加了tac等抑制剂来提高合金硬度及高温性能,但是tac、nbc所形成的脆性相也显著降低了合金的抗弯强度。

14、其次,随着目前硬质合金发展越来越快,涂层的性能严重影响着刀片的实际使用寿命,同一种基体材料的刀片搭配不同材质的涂层,其寿命可能相差数倍;涂层的厚度也会影响到切削刀片的加工寿命,涂层过薄不能很好地起到隔热、耐磨等作用,过厚的涂层存在较高的内应力,涂层易剥落,且大大提高了生产制造成本。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明提供了一种高钴超细硬质合金、硬质合金涂层刀片及制备方法。

2、本发明解决上述技术问题的技术方案如下:

3、本发明的第一方面在于提供一种高钴超细硬质合金,以重量百分比计,包括以下组分:wc:81.0~89.4%,co:10.0-15.0%,cr3c2:0.2-1.0%,vc:0.2-1.0%,ru:0-2.0%。

4、本发明提供的高钴超细硬质合金,采用超细晶wc,晶粒度为0.2~0.4μm,优选0.4μm,并采用高添加量的钴粉,通过合理配置抑制剂添加种类(cr3c2与vc)及添加量,抑制了wc晶粒长大,保证wc的超细晶粒度;通过cr3c2、vc的复合添加和贵金属元素ru的强化作用,在保证合金高硬度的同时,提升了合金的强韧性,明显改善了超细合金材料的抗裂纹扩展能力和高温抗氧化性能。

5、本发明第二方面在于提供一种硬质合金涂层刀片,采用上述的高钴超细硬质合金制备得到。

6、进一步,所述硬质合金涂层刀片的抗弯强度为3800~4600mpa,维氏硬度为1600~1800hv30,hc为25~31ka/m,金相组织孔隙度为a02b00c00。

7、本发明另一方面在于提供上述硬质合金涂层刀片的制备方法,包括以下步骤:

8、(1)按照重量百分比称取原料后混合,将混合料粉末加入滚筒式球磨机中,加入乙醇、石蜡,球磨混合60h,再经喷雾干燥或制粒机得到球状混合料;

9、(2)将球状混合料压制成型得到切削刀片,将所述切削刀片置于真空烧结炉中烧结,随后随炉冷却至室温;

10、(3)对所述切削刀片进行涂层前预处理;

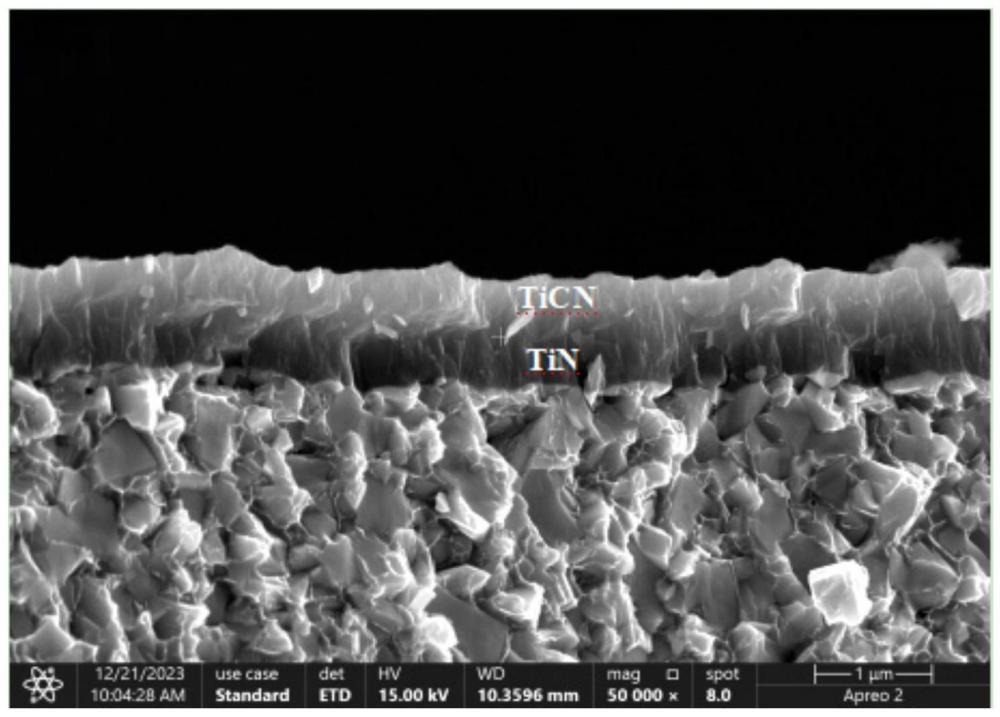

11、(4)沉积涂层:将所述切削刀片置于磁控溅射真空室内的试样架上,控制试样架转速为3rpm,偏压为-50v,通入n2,控制沉积腔室压力为1.0pa,基体温度为250℃,开启ti靶沉积tin层,沉积时间25min;通入c2h2气体,沉积ticn涂层,沉积时间30min,ticn涂层厚度控制在2.0~4.0μm。

12、在上述技术方案的基础上,本发明还可以作出如下改进:

13、进一步,步骤(1)中,以重量百分比计,球料比为6:1。

14、进一步,步骤(2)中,烧结过程包括脱蜡烧结处理、真空和分压烧结处理、高温烧结处理。

15、进一步,所述脱蜡烧结处理的温度范围为室温至500℃,脱蜡烧结处理的时间60min,升温速率为2℃/min,脱蜡烧结处理的真空度为4000-5000p。

16、进一步,所述真空和分压烧结处理的温度范围为500℃至1340℃;其中,真空烧结处理的真空度为2-40pa,升温速率为3~4℃/min,烧结时间为290min;分压烧结处理的真空度为4000-5000pa,升温速率为2~3℃/min,烧结时间为110min。

17、进一步,所述高温烧结处理的温度为1400℃,加压压力为8mpa,保温时间为30-60min。

18、与现有技术相比,本发明具有如下技术效果:

19、本发明提供的高钴超细硬质合金粉末中添加较高含量的钴粉及多种添加剂抑制剂和贵金属强化剂ru,在烧结过程中抑制wc晶粒长大,成功制备出一种具有高强度、高硬度的硬质合金,同时改善了韧性及高温抗氧化性能;该合金可用于制备多种类型数控刀片,制得的刀片配合特定涂层的沉积,使得最终刀片的寿命大大提高。

- 还没有人留言评论。精彩留言会获得点赞!