一种多元合金共渗用硅酸盐钝化液及钝化渗层的制备方法与流程

本发明涉及但不限于金属表面处理,尤指一种多元合金共渗用硅酸盐钝化液及钝化渗层的制备方法。

背景技术:

1、钢铁的腐蚀造成了巨大的经济损失和严重的环境污染,是当今世界面临的重要问题。据统计,因钢材腐蚀造成的损失占全世界钢材总产量的10%以上,工业发达国家因腐蚀造成的经济损失占国民经济总产值(gdp)的2%~4%。因此必须通过防护涂层来改善其表面形态、断裂韧性、热稳定性和耐蚀性,以得到更好的应用效果。

2、钢材的常见表面处理工艺主要有表面磷化、热浸镀锌、热渗锌、多元合金共渗、达克罗、电镀及有机涂层等。其中,表面磷化技术耐蚀性一般,难以应对强腐蚀环境;热浸镀锌技术污染严重,易产生点蚀危害,镀层厚度不易控制易产生螺栓内外螺纹配合问题;达克罗涂层硬度较低、抗划伤性能差,cr+对人体和环境有害;电镀铬成本高,防腐性能一般;有机涂层实用性强,但是在恶劣环境中使用寿命受到限制,在服役期内需反复修复,使得实际保护成本增加了2-6倍。

3、多元合金共渗是在热渗锌基础上发展起来的一种表面热处理工艺,在传统渗锌粉剂中引入了al、ni、la等元素进行共渗,进一步提高了渗层的表面状态和综合性能,形成的防护层被称作多元合金共渗涂层(简称为:渗层)。多元合金共渗涂层被广泛应用于冶金、机械、航空、铁路及建筑等领域。然而,在湿热、盐雾、酸雨等复杂环境中单一渗层防护效果有限,从而导致其应用范围受到限制。

技术实现思路

1、本发明的目的:为了解决上述技术问题,本发明实施例提供了一种多元合金共渗用硅酸盐钝化液及钝化渗层的制备方法,以解决现有单一多元合金共渗涂层,在湿热、盐雾、酸雨等复杂环境中的防护效果有限,从而导致渗层应用范围具有局限性的问题。

2、本发明的技术方案:第一方面,本发明实施例提供一种多元合金共渗用硅酸盐钝化液,包括:所述硅酸盐钝化液的组成成分包括:na2sio3·9h2o、h2o2、h2so4和十二碳醇酯,初步确定的适用于多元合金渗层钝化处理的硅酸盐钝化液中各组成成分的质量比分别为:

3、na2sio3·9h2o:1~30g/l;

4、h2o2: 1~10g/l;

5、h2so4: 1~10g/l;

6、十二碳醇酯:0~15g/l;

7、其中,na2sio3·9h2o以sio32-形式存在,为硅酸盐钝化液中的主要成膜物质,十二碳醇酯为成膜促进剂。

8、可选地,如上所述的多元合金共渗用硅酸盐钝化液中,

9、所述硅酸盐钝化液中各组成成分的质量比为通过正交试验所确定的;所述正交试验中,对不同质量比的硅酸盐钝化液,通过观察钝化膜外观及硫酸铜点滴试验评价钝化液的性能。

10、可选地,如上所述的多元合金共渗用硅酸盐钝化液中,所述正交试验的评价准则包括:

11、钝化膜外观:通过肉眼观察膜层透明度和光泽度,以及有无裂纹等缺陷;

12、硫酸铜点滴试验:将41gcuso4、35gnacl、13ml浓hcl加入900ml水中配制成硫酸铜水溶液;试验过程中,用滴管将硫酸铜溶液滴在钝化膜试样表面,观察并记录钝化膜变黑的时间,时间越长表明钝化膜耐蚀性越好。

13、可选地,如上所述的多元合金共渗用硅酸盐钝化液中,用于确定硅酸盐钝化液中各组成成分的质量比的正交试验方案为:

14、

15、可选地,如上所述的多元合金共渗用硅酸盐钝化液中,通过所述正交试验方案得到的硅酸盐钝化液中各组成成分的质量比分别为:

16、na2sio3·9h2o:20g/l;

17、h2o2: 9g/l;

18、h2so4: 1g/l;

19、十二碳醇酯:5g/l。

20、第二方面,本发明实施例还提供一种采用多元合金共渗用硅酸盐钝化液制备钝化渗层的制备方法,确定钝化渗层的制备过程包括:

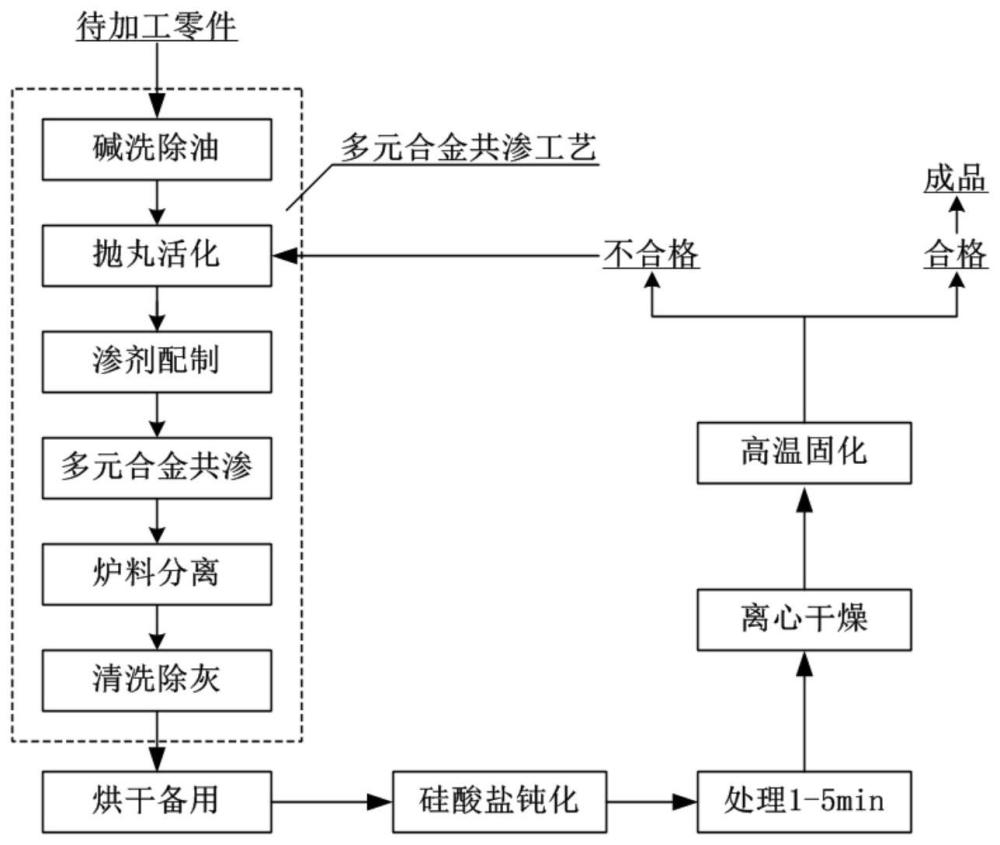

21、共渗前检查—>碱洗除油—>抛丸活化—>渗剂配制—>多元合金共渗—>炉料分离—>清洗除灰—>水分烘干—>硅酸盐钝化—>离心干燥—>高温固化;

22、其中,所述硅酸盐钝化工艺中,采用如权利要求1~5中任一项所确定的所述多元合金共渗用硅酸盐钝化液,且采用预先通过正交试验得到的工艺参数执行硅酸盐钝化工艺,以形成钝化渗层。

23、可选地,如上所述的采用多元合金共渗用硅酸盐钝化液制备钝化渗层的制备方法中,用于获取硅酸盐钝化工艺中各项工艺参数的正交试验设计方案包括:

24、基于影响钝化膜性能的工艺参数设计正交试验中的多组钝化试验;其中,工艺参数包括钝化液配比、浸泡时间、固化温度和固化时间;

25、对正交实验中通过多组钝化试验形成的钝化渗层进行附着力测试、耐碱性试验、中性盐雾试验及电化学性能测试,以评估各组钝化试验所形成钝化渗层的性能。

26、可选地,如上所述的采用多元合金共渗用硅酸盐钝化液制备钝化渗层的制备方法中,所述正交试验的试验方案和试验结果包括:

27、

28、可选地,如上所述的采用多元合金共渗用硅酸盐钝化液制备钝化渗层的制备方法中,

29、通过正交试验得到的硅酸盐钝化工艺的工艺参数为:

30、硅酸盐钝化液与h2o的配比为1:1,浸泡时间为3min,固化温度为100℃,固化时间为60min。

31、可选地,如上所述的采用多元合金共渗用硅酸盐钝化液制备钝化渗层的制备方法中,具体包括:

32、步骤1:共渗前检查,检测并确定金属零件表面无机械变形和机械损伤,无影响渗锌质量的缺陷;

33、步骤2:碱洗除油,通过碱液清洗金属零件表面的防锈油或油污,以便于多元合金的热扩散反应;

34、步骤3:抛丸活化,利用小钢丸去高速撞击金属基材表面,去除金属表面的氧化层和浮锈,以去除金属表面残余应力,激活金属试件表面活化能;

35、步骤4:渗剂配制,将锌粉、铝粉、ni、la合金元素按比例混合均匀,保持干燥且不与水接触;

36、步骤5:多元合金共渗,将金属零件、渗剂、惰性组分装入加热炉进行多元合金共渗,升温结束后保温一定时间并降至室温,在零件表面形成多元合金共渗涂层,即渗层;

37、步骤6:炉料分离,待渗锌炉温度降至室温后,共渗零件和炉料出炉,利用振动筛进行炉料分离,以重复使用渗剂和惰性组分;

38、步骤7:清洗除灰,在振动清洗机中使共渗零件和陶瓷粒充分接触进行研磨清洗,去除共渗零件表面残留锌灰;

39、步骤8:水分烘干,清洗完成后的共渗零件进行磁选分离或筛分离,并进行烘干避免污染硅酸盐钝化液;

40、步骤9:硅酸盐钝化,将共渗零件在钝化液中浸泡3min,并利用离心机去除零件表面残留钝化液;

41、步骤10:离心干燥,常温下通过离心机进行离心干燥,去除共渗零件表面残留的钝化液,避免流挂;

42、步骤11:高温固化,在100℃下烘干60min,在共渗零件的渗层上形成厚度均匀、耐磨防腐的硅酸盐钝化渗层。

43、本发明的有益效果:本发明实施例提供的一种多元合金共渗用硅酸盐钝化液及钝化渗层的制备方法,一方面,对比现有铬酸盐钝化工艺,本发明实施例提供的硅酸盐钝化液具有以下优点:

44、(1)无毒、无污染,不会造成人体健康危害和环境破坏;

45、(2)钝化液组成简单,原料均是可采购的;

46、(3)钝化工艺简单,常温浸泡1~5min(优先为3min)即可形成硅酸盐钝化膜;

47、(4)钝化液稳定性好,常温储存不易变质和反应;

48、(5)钝化膜表面光洁度和平整度好,耐磨损和抗划伤能力强;

49、(6)耐蚀性优,钝化渗层耐中性盐雾性能达到3000h以上;

50、(7)适应性好,可广泛应用于机械镀锌、热浸锌及多元合金共渗等领域。

51、另一方面,采用本发明实施例提供的硅酸盐钝化液制备钝化渗层,经各项试验验证,采用本发明实施例提供的硅酸盐钝化液制备形成的钝化渗层与传统多元合金渗层相比具有如下优势:

52、(1)钝化渗层表面连续均匀,无裂纹、局部脱落等缺陷,表面平整光滑,且具有较好的平整度、光泽度及均匀性,表明钝化改善了传统工艺形成渗层的表面状态;

53、(2)未钝化渗层表面凹凸不平、粗糙度较大,钝化渗层的平整度得到明显改善,良好的表面平整度有利于提高紧固件、法兰盘等零件在使用过程中的装配性;

54、(3)经100h中性盐雾试验后,未钝化渗层表面布满大量红锈,表明此时渗层已失去防护效果;3000h中性盐雾试验后,钝化渗层表面未见锈蚀,表明钝化渗层具有优异的耐中性盐雾性能。

55、因此,本发明实施例提供的多元合金共渗用硅酸盐钝化液具有良好的稳定性、自愈合性且无毒无污染,在电镀锌、机械镀锌及多元合金共渗等领域具有广泛的应用前景,并且本发明实施例提供的硅酸盐钝化液应用于多元合金共渗层,制备钝化渗层,显著提高渗层的装饰性和耐蚀性等综合性能。

- 还没有人留言评论。精彩留言会获得点赞!