一种可变吐出孔角度的浸入式水口结构的制作方法

本技术涉及浸入式水口,特别是涉及一种可变吐出孔角度的浸入式水口结构。

背景技术:

1、连铸技术已经在世界范围内得到了广泛应用,钢坯一般通过钢坯连铸机进行生产。板坯连铸机包括中间包、浸入式水口和结晶器,其中浸入式水口是连铸工艺中的重要功能的耐火材料,它承接钢水从中间包到结晶器,是实现连铸无氧化浇注的重要保证。连铸技术要求浸入式水口具有良好的使用性能,也就是说要具有较好的抗渣侵蚀性和保证结晶器液态钢水的稳定。浸入式水口作为钢水流出的最终耐材,其吐出孔角度显著影响着钢水的结晶性能。浸入式水口在使用过程中,为了延长其使用寿命,需要根据使用情况逐渐调整其浸入钢液的深度以使钢水液面适配浸入式水口渣线部的位置;但在浸入式水口调整浸入深度的同时,也会改变其吐出孔流向结晶器侧壁的位置,从而影响铸坯过程。

2、中国专利(授权公告号cn101456073b,授权公告日2011.06.08)公开了一种浸入式水口,并具体公开了具有沿上下纵向呈管状的直筒部和左右对称的一对流钢孔;该一对流钢孔设于该直筒部的下部,使钢水从直筒部的侧面朝横向排出;流钢孔的内壁面平行于该流钢孔的中心轴的纵向;流钢孔的中心轴与水平所成的角度θt朝下设定在0≤θt≤20°的范围;由此可见,其公开的浸入式水口的流钢孔(也可称为吐出孔)中心轴与水平所成的角度可设定在一定范围内,但在具体使用过程中角度θt是固定不变的;因此,在使用过程中调整浸入式水口浸入钢液的深度以使钢水液面适配浸入式水口渣线部的位置时,固定不变的角度θt将会改变其流钢孔流向结晶器侧壁的位置,从流钢孔流出的钢水流会变得不稳定,结晶器内钢水流容易发生的紊流从而影响铸坯质量。

3、因此,如何提供一种可变吐出孔角度的浸入式水口结构,使用中调整浸入式水口浸入钢液深度时,可根据浸入钢液的深度情况改变吐出孔角度以实现结晶器内钢液的稳定是本领域技术人员亟需解决的问题。

技术实现思路

1、为解决上述技术问题,本实用新型提供了一种可变吐出孔角度的浸入式水口结构,且具有可根据浸入式水口浸入钢液的深度情况改变吐出孔角度以实现结晶器内钢液的稳定的优点。

2、为了实现上述目的,本实用新型采用如下技术方案:

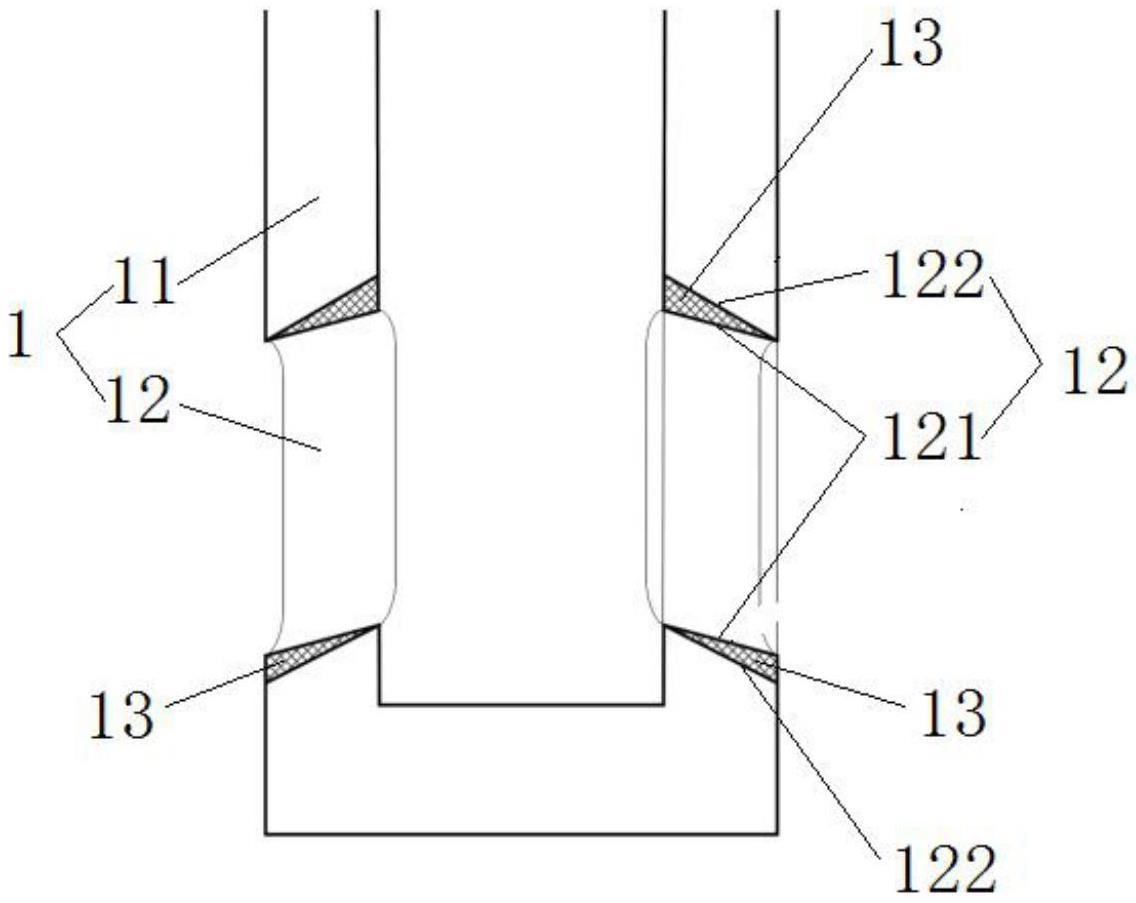

3、一种可变吐出孔角度的浸入式水口结构,包括直筒部,所述直筒部为中空的管状结构且底端封闭;所述直筒部下部的筒壁上开设有多组吐出孔组,多组所述吐出孔组沿所述直筒部周向均匀分布;其特征在于,

4、每组所述吐出孔组均包括第一吐出孔和在所述第一吐出孔的内壁面设置冲蚀层后形成的第二吐出孔,所述冲蚀层形成的所述第二吐出孔内壁面自所述直筒部内壁至其外壁且向其底端方向倾斜设置。

5、经由上述技术方案可知,本实用新型公开提供的一种可变吐出孔角度的浸入式水口结构,在第一吐出孔内壁设置有冲蚀层使得第二吐出孔自直筒部内壁至其外壁端向靠近其底端方向倾斜布置,冲蚀层随着第二吐出孔中流动钢液的不断冲蚀而逐渐地逐层被剥离脱落,从而使得第二吐出孔排出钢液的角度和方向发生不断地变化,且逐渐地向第一吐出孔所能排出钢液的角度和方向靠近,当冲蚀层完全被剥离脱落时,浸入式水口结构排出钢液的角度和方向完全变为由第一吐出孔来决定。

6、在连铸生产过程中,通过变渣线操作,即提升或降低浸入式水口以改变钢水液面在浸入式水口的渣线部的位置,可避免钢液面中保护渣等物质的长时间侵蚀渣线部的同一位置而造成损坏,进而可提高浸入式水口的使用寿命;而变渣线操作中提升或降低浸入式水口时必然导致吐出孔在钢液中的位置变化,使钢液流向结晶器侧壁的位置发生改变,从而导致结晶器内钢水流容易发生的紊流从而影响铸坯质量;本实用新型的可变吐出孔角度的技术方案可实现在变渣线操作的过程中吐出孔中的冲蚀层的材料随之逐渐剥离而改变吐出孔排出钢液的角度和方向,使排出的钢液一直保持流向结晶器侧壁的相同位置处,从而达到结晶器内钢液稳定的效果,进而提高了铸坯的生产质量。

7、作为上述技术方案的进一步改进,所述第一吐出孔和所述第二吐出孔均为柱形直孔,所述第二吐出孔的中心轴线和所述第一吐出孔的中心轴线相交,且二者中心轴线所构成的平面与所述直筒部的中心轴线平行。可使得冲蚀层相对于第二吐出孔的轴线和第一吐出孔的轴线所构成的竖直平面对称分布,在连铸生产变渣线操作过程中,吐出孔流出钢液的流动角度和方向不发生水平方向的变化。

8、作为上述技术方案的进一步改进,所述冲蚀层包括上冲蚀层和下冲蚀层,所述上冲蚀层和下冲蚀层相对且间隔布置在所述第一吐出孔的上内壁面和下内壁面;

9、所述上冲蚀层自所述第一吐出孔对应所述直筒部内侧面至其外侧面的厚度逐渐减小且终止于所述第一吐出孔对应所述直筒部外侧面;

10、所述下冲蚀层自所述第一吐出孔对应所述直筒部外侧面至其内侧面的厚度依次逐渐减小且终止于所述第一吐出孔对应所述直筒部内侧面;且所述上冲蚀层和下冲蚀形成的孔壁面自所述直筒部内壁至其外壁且向其底端方向相同角度倾斜设置。

11、作为上述技术方案的进一步改进,所述冲蚀层包括上冲蚀层和下冲蚀层,所述上冲蚀层和下冲蚀层相对且间隔布置在所述第一吐出孔的上内壁面和下内壁面;

12、所述上冲蚀层自所述第一吐出孔对应所述直筒部外侧面至其内侧面的厚度逐渐减小且终止于所述第一吐出孔对应所述直筒部内侧面;

13、所述下冲蚀层自所述第一吐出孔对应所述直筒部内侧面至其外侧面的厚度依次逐渐减小且终止于所述第一吐出孔对应所述直筒部外侧面;且所述上冲蚀层和下冲蚀形成的孔壁面自所述直筒部内壁至其外壁且向其底端方向相同角度倾斜设置。

14、作为上述技术方案的进一步改进,所述第二吐出孔和所述第一吐出孔均为矩形孔;所述第二吐出孔中的一对沿所述直筒部的轴向布置的侧壁,与相对应的所述第一吐出孔的侧壁相重合;

15、所述上冲蚀层和下冲蚀层对应所述第一吐出孔上下布置的两侧壁布置。

16、第一吐出孔和第二吐出孔的沿直筒部轴向布置的相对应的侧壁相重合,可实现将冲蚀层只分布在吐出孔的上端和下端,在连铸生产变渣线操作过程中,由于吐出孔的两侧壁间不存在冲蚀层,其两侧壁间尺寸保持恒定,从而进一步增加了钢液流动的稳定性。

17、本实用新型与现有技术相比,具有以下优点及有益效果:

18、本实用新型提供的一种可变吐出孔角度的浸入式水口结构可实现在连铸生产变渣线操作的过程中吐出孔可不断向下或向上变更吐出孔角度,即吐出孔排出钢液的角度和方向可随浸入式水口的提升或者下降而改变,进而可使排出的钢液一直保持流向结晶器侧壁的相同位置处,抵消了浸入式水口插入钢液深度的变化对结晶器流场的影响,从而达到了结晶器内钢液稳定的有益效果,提高了铸坯的生产质量。

技术特征:

1.一种可变吐出孔角度的浸入式水口结构,包括直筒部(11),所述直筒部(11)为中空的管状结构且底端封闭;所述直筒部(11)下部的筒壁上开设有多组吐出孔组(12),多组所述吐出孔组(12)沿所述直筒部(11)周向均匀分布;其特征在于,

2.根据权利要求1所述的一种可变吐出孔角度的浸入式水口结构,其特征在于,所述第一吐出孔(122)和所述第二吐出孔(121)均为柱形直孔,所述第二吐出孔(121)的中心轴线和所述第一吐出孔(122)的中心轴线相交,且二者中心轴线所构成的平面与所述直筒部(11)的中心轴线平行。

3.根据权利要求2所述的一种可变吐出孔角度的浸入式水口结构,其特征在于,所述冲蚀层(13)包括上冲蚀层和下冲蚀层,所述上冲蚀层和下冲蚀层相对且间隔布置在所述第一吐出孔(122)的上内壁面和下内壁面;

4.根据权利要求2所述的一种可变吐出孔角度的浸入式水口结构,其特征在于,所述冲蚀层(13)包括上冲蚀层和下冲蚀层,所述上冲蚀层和下冲蚀层相对且间隔布置在所述第一吐出孔(122)的上内壁面和下内壁面;

5.根据权利要求3或4所述的一种可变吐出孔角度的浸入式水口结构,其特征在于,所述第二吐出孔(121)和所述第一吐出孔(122)均为矩形孔;所述第二吐出孔(121)中的一对沿所述直筒部(11)的轴向布置的侧壁,与相对应的所述第一吐出孔(122)的侧壁相重合;

技术总结

本技术公开了一种可变吐出孔角度的浸入式水口结构,涉及浸入式水口技术领域,包括直筒部,直筒部为中空的管状结构且底端封闭;直筒部下部的筒壁上开设有多组吐出孔组,多组吐出孔组沿直筒部周向均匀分布;每组吐出孔组均包括第一吐出孔和在第一吐出孔的内壁面设置冲蚀层后形成的第二吐出孔,冲蚀层形成的第二吐出孔内壁面自直筒部内壁至其外壁且向其底端方向倾斜设置。本技术可实现变渣线操作中不断向下或向上变更吐出孔角度,稳定了结晶器的钢液流场,提高了铸坯质量。

技术研发人员:张程,李志义,潘志鹏,徐福余,李勇,王鹏,李兵

受保护的技术使用者:鞍山市和丰耐火材料有限公司

技术研发日:20230106

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!