一种氢碎炉的加料系统的制作方法

1.本实用新型涉及氢碎炉加料系统的技术领域,特别涉及一种氢碎炉的加料系统。

背景技术:

2.氢碎炉也称氢破炉,是钕铁硼合金材料的加工设备,其原理是利用稀土永磁合金在吸氢和脱氢过程中合金本身所产生的晶界断裂和穿晶界断裂的特性导致合金粉化,从而得到一定粒度的合金粉末。使钕铁硼锭材经过氢碎炉加工后直接进入下道工序-气流磨粉碎,可有效减少材料的氧化几率。

3.待加工的物料(钕铁硼锭材)需要通过钕铁硼加料车将物料配置配送至氢碎炉所在位置,利用螺旋加料杆将加料斗内的物料移送至氢碎炉,如中国专利(公告号cn216736066u)公开的一种氢碎炉加料车,但是由于一加料斗物料大约有1.8t,同时加料斗的高度较高,若采用人工上料的方式,不仅劳动强度大、加料效率低还不安全,另一方面,该加料车的出料管固定设置于加料车本体,因此需要通过加料车纵向行走和横向行走相结合来实现出料管在与氢碎炉的进料口的充分对接,因此会导致加料车的结构变得复杂,由于加料车需要对多个加料氢碎炉配送物料,需要布置多条横向轨道和纵向轨道,不仅加料车的控制变得复杂,轨道的成本也相对增大,因此需要对氢碎炉的加料系统进行改进。

技术实现要素:

4.本实用新型的目的是提供一种氢碎炉的加料系统,提高了加料的自动化程度,大大节省了劳动力,同时大大提高了加料效率。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种氢碎炉的加料系统,包括横向布置的轨道、沿轨道运行的加料车以及固定设置于轨道旁侧的倒料装置;

6.所述加料车包括移动车体、加料装置和驱动装置,移动车体的上端倾斜设置,驱动装置用于驱动加料装置沿着移动车体顶部伸缩,所述加料装置包括加料斗以及与加料斗的出料口相连通的螺旋加料机构,通过螺旋加料机构对加料斗内的物料进行输送;

7.所述倒料装置包括固定架、升降架、倒料斗、电动葫芦以及翻转机构;所述固定架竖向设置,固定架的顶部设有电动葫芦,电动葫芦的输出端设有挂钩部;所述升降架设有与挂钩部卡勾配合的钩槽块,通过电动葫芦驱使升降架相对于固定架升降;所述倒料斗可转动地设置于升降架上,升降架上固定设置有翻转机构,通过翻转机构驱使倒料斗朝加料斗一侧翻转并将倒料斗内的物料倾倒至加料斗内。

8.进一步地,所述螺旋加料机构包括套筒、螺旋加料杆和第一驱动组件,套筒进料口与加料斗出料口连通,螺旋加料杆设置在套筒内,第一驱动组件连接于螺旋加料杆,螺旋加料杆在第一驱动组件的作用下将落入所述套筒内的物料移送至套筒出料口。

9.进一步地,所述套筒从套筒进料口至套筒出料口倾斜向下设置,所述移动车体上端的倾斜方向和倾斜角度与套筒相一致。

10.进一步地,所述驱动装置包括支撑架和驱动支撑架沿移动车体顶部移动的第二驱

动组件,所述加料斗固定安装在支撑架顶部,所述螺旋加料机构固定连接于支撑架并位于加料斗的下端。

11.进一步地,所述加料斗的内壁设有分压块,分压块的第一端连接加料斗内壁,分压块的第二端延伸至加料斗进料口的正上端,所述分压块的上端倾斜面从第一端朝第二端向下倾斜设置。

12.进一步地,所述移动车体的底部四周设有限位件,通过限位件与轨道限位配合以限制车轮脱离于轨道。

13.进一步地,所述倒料斗的开口侧设置成畚箕状结构,所述翻转机构能够驱使倒料斗向下翻转,以使倒料斗内的待加工物料沿着畚箕状结构下料。

14.进一步地,所述套筒的外壁和倒料斗的底部分别设有振动电机。

15.进一步地,所述倒料斗相对于翻转机构的另一端设有配重块,所述配重块的质量与翻转机构的质量相匹配。

16.进一步地,所述固定架的顶部设有垂直于升降方向的固定导轨,且所述固定导轨沿相对于畚箕状结构的另一侧方向延伸,所述电动葫芦滑动设置于固定导轨,所述固定导轨上设有驱动电动葫芦沿着固定导轨运行的驱动单元。

17.综上所述,本实用新型具有以下有益效果:

18.本实用新型的加料系统,通过倒料装置将地面上的物料提升到设定高度并将其倾倒至加料车的加料斗内,大大节省了劳动力,加料车通过移动车体移动至对应氢碎炉的位置,利用驱动装置驱使加料装置朝靠近氢碎炉的位置移动,以使套筒的出料口与氢碎炉的进料口的充分对接,最后利用螺旋加料机构对加料斗内的物料进行输送,因此本实用新型大大提高了加料系统的自动化程度,同时大大提高了加料效率。

附图说明

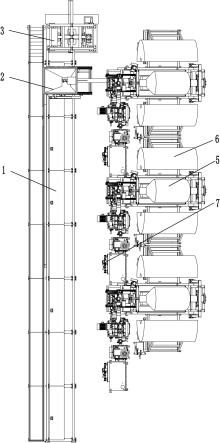

19.图1是本实用新型的整体排布图。

20.图2是本实用新型的加料车和倒料装置的示意图。

21.图3是本实用新型的加料车的第一视角结构示意图。

22.图4是本实用新型的加料车的第二视角结构示意图。

23.图5是本实用新型的加料车的第三视角结构示意图。

24.图6是本实用新型的倒料装置的第一视角结构示意图。

25.图7是本实用新型的倒料装置的第二视角结构示意图。

26.图8是本实用新型的倒料斗安装于倒料架的结构示意图。

27.图中:1、轨道;2、加料车;21、移动车体;211、限位件;22、加料装置;23、加料斗;231、分压块;24、螺旋加料机构;241、套筒;242、螺旋加料杆;243、第一驱动组件;25、支撑架;26、导向杆;27、滑块;3、倒料装置;31、固定架;311、导向滑槽;32、升降架;321、钩槽块;322、滚轮;33、倒料斗;331、畚箕状结构;332、配重块;34、电动葫芦;341、挂钩部;35、翻转机构;36、固定导轨;37、转轴;4、振动电机;5、氢碎炉;6、电炉;7、真空系统。

具体实施方式

28.下面结合附图对本实用新型作进一步的说明。

29.如图1-8所示,一种氢碎炉的加料系统,包括横向布置的轨道1、沿轨道1运行的加料车2以及固定设置于轨道1旁侧的倒料装置3,具体地,所述轨道1的前侧或后侧布置有多台氢碎炉5以及与氢碎炉5一一对应的电炉6与真空系统7。

30.所述加料车2包括移动车体21、加料装置22和驱动装置,移动车体21的上端倾斜设置,驱动装置用于驱动加料装置22沿着移动车体21顶部伸缩,所述加料装置22包括加料斗23以及与加料斗23的出料口相连通的螺旋加料机构24,通过螺旋加料机构24对加料斗23内的物料进行输送,通过设置驱动装置,不必设置纵向轨道1,仅需要移动车体21沿着轨道1横向移动,同时通过驱动装置驱使加料装置22伸缩,能够解决套筒241过长导致其出料端在移动车体21横向运行时与氢碎炉5发生干涉,也解决了套筒241进料端无法与氢碎炉5进料口充分对接,导致部分物料从套筒241与氢碎炉5进料口之间外泄的问题。

31.所述倒料装置3包括固定架31、升降架32、倒料斗33、电动葫芦34以及翻转机构35;所述固定架31竖向设置,固定架31的顶部设有电动葫芦34,电动葫芦34的输出端设有挂钩部341;所述升降架32设有与挂钩部341卡勾配合的钩槽块321,通过电动葫芦34驱使升降架32相对于固定架31升降;所述倒料斗33可转动地设置于升降架32上,升降架32上固定设置有翻转机构35,通过翻转机构35驱使倒料斗33朝加料斗23一侧翻转并将倒料斗33内的物料倾倒至加料斗23内。

32.具体地,所述倒料斗33通过转轴37可转动地设置于升降架32,所述翻转机构35包括电机组件和传动组件,电机组件通过传动组件驱动转轴37相对于升降架32转动以带动倒料斗33翻转,所述电机组件包括电机以及连接于电机输出端的减速机。

33.在一些实施例中,所述螺旋加料机构24包括套筒241、螺旋加料杆242和第一驱动组件243,套筒241进料口与加料斗23出料口连通,螺旋加料杆242设置在套筒241内,第一驱动组件243连接于螺旋加料杆242,螺旋加料杆242在第一驱动组件243的作用下将落入所述套筒241内的物料移送至套筒241出料口。

34.由于在套筒241内设置螺旋加料杆242,在螺旋加料杆242未转动的状态下,落入所述套筒241内的物料受到螺旋加料杆242的阻挡而不会从套筒241出料口掉出,只有在螺旋加料杆242转动的状态下才会从套筒241出料口输出。

35.在一些实施例中,所述套筒241从套筒241进料口至套筒241出料口倾斜向下设置,所述移动车体21上端的倾斜方向和倾斜角度与套筒241相一致,便于将加料斗23内的物料移动至套筒241出料口。

36.在一些实施例中,所述驱动装置包括支撑架25和驱动支撑架25沿移动车体21顶部移动的第二驱动组件,所述加料斗23固定安装在支撑架25顶部,所述螺旋加料机构24固定连接于支撑架25并位于加料斗23的下端。

37.所述移动车体21的顶部两侧对称设有导向杆26,滑块27的两侧与导向杆26滑动配合,通过第二驱动组件带动滑块27沿着移动车体21的顶部方向往复移动,所述支撑架25固定连接在滑块27的上端,所述第二驱动组件可以是丝杆机构或电动推杆。

38.在一些实施例中,所述加料斗23的内壁设有分压块231,分压块231的第一端连接加料斗23内壁,分压块231的第二端延伸至加料斗23进料口的正上端,所述分压块231的上端倾斜面从第一端朝第二端向下倾斜设置,利用分压块231对物料的重量进行分压以减少对螺旋加料杆242施加的压力,进而能够防止螺旋加料杆242受压弯曲。

39.在一些实施例中,所述移动车体21的底部四周设有限位件211,所述限位件211采用限位滚轮322,通过限位件211与轨道1限位配合以限制车轮脱离于轨道1,当加料斗23与螺旋加料机构24构成的加料装置22相对于移动车体21移动时其重心发生偏移,限位件211与轨道1限位配合以限制横移小车脱离于轨道1,进而防止横移小车发生倾倒。

40.在一些实施例中,所述倒料斗33的开口侧设置成畚箕状结构331,所述翻转机构35能够驱使倒料斗33向下翻转,以使倒料斗33内的待加工物料沿着畚箕状结构331下料,便于倒料斗33与加料车2的加料斗23对接,以便于倒料斗33内的待加工物料顺利倾倒至加料斗23内,且能够有效防止倾倒过程中发生物料外泄的问题。

41.在一些实施例中,所述套筒241的外壁和倒料斗33的底部分别设有振动电机4,通过振动电机4脉冲式振动,以解决因物料堆积或附着在套筒241、倒料斗33内壁而无法顺利下料的问题。

42.在一些实施例中,所述倒料斗33相对于翻转机构35的另一端设有配重块332,所述配重块332的质量与翻转机构35的质量相匹配,以平衡倒料斗33的两侧的质量,以防止倒料斗33在升降过程中倾斜而出现卡滞的问题。

43.在一些实施例中,所述固定架31的顶部设有垂直于升降方向的固定导轨36,且所述固定导轨36沿相对于畚箕状结构331的另一侧方向延伸,所述电动葫芦34滑动设置于固定导轨36,所述固定导轨36上设有驱动电动葫芦34沿着固定导轨36运行的驱动单元,通过该设置,所述倒料斗33在完成倒料后,其在电动葫芦34的作用下下降至地坑内,此时操作者将挂钩部341取出钩槽块321的钩槽,驱动单元趋势电动葫芦34沿着固定导轨36外移,操作者可利用该电动葫芦34将进料仓上移以便于将进料仓内的待加工物料倾倒至倒料斗33内。

44.在一些实施例中,所述固定架31的四周设有竖向设置的导向滑槽311,所述升降架32的四周分别设有至少一组与导向滑槽311滑动配合的滚轮322,能够防止升降架32在升降过程中发生移位,具体地,所述倒料斗33的四周分别设有两组上下间隔设置连接块,所述连接块的外侧可转动地连接有滚轮322,通过该设置使得升降架32升降时更加顺畅、平稳。

45.本实用新型的加料系统,通过倒料装置3将地面上的物料提升到设定高度并将其倾倒至加料车2的加料斗23内,大大节省了劳动力,加料车2通过移动车体21移动至对应氢碎炉5的位置,利用驱动装置驱使加料装置22朝靠近氢碎炉5的位置移动,以使套筒241的出料口与氢碎炉5的进料口的充分对接,最后利用螺旋加料机构24对加料斗23内的物料进行输送,因此本实用新型大大提高了加料系统的自动化程度,同时大大提高了加料效率。

46.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1