一种机床外壳表面抛光工具的制作方法

本技术涉及机械设备,更具体地说,它涉及一种机床外壳表面抛光工具。

背景技术:

1、机床外壳常由钣金件焊接组成,采用焊接工艺连接具有连接可靠,易拼装的特点,但后续需对焊痕处进行打磨抛光,使之平整。传统手持式的电动或气动打磨抛光工具虽使用方便,但由于打磨抛光呈敞开式,使得工作中产生的粉尘和碎屑飞溅至环境中,存在安全隐患,整体效果不佳。据此,本实用新型提出了一种机床外壳表面抛光工具。

技术实现思路

1、本实用新型的目的在于克服上述现有技术中的不足,提供一种机床外壳表面抛光工具,该表面抛光工具具有操作方便,使用安全的特点。

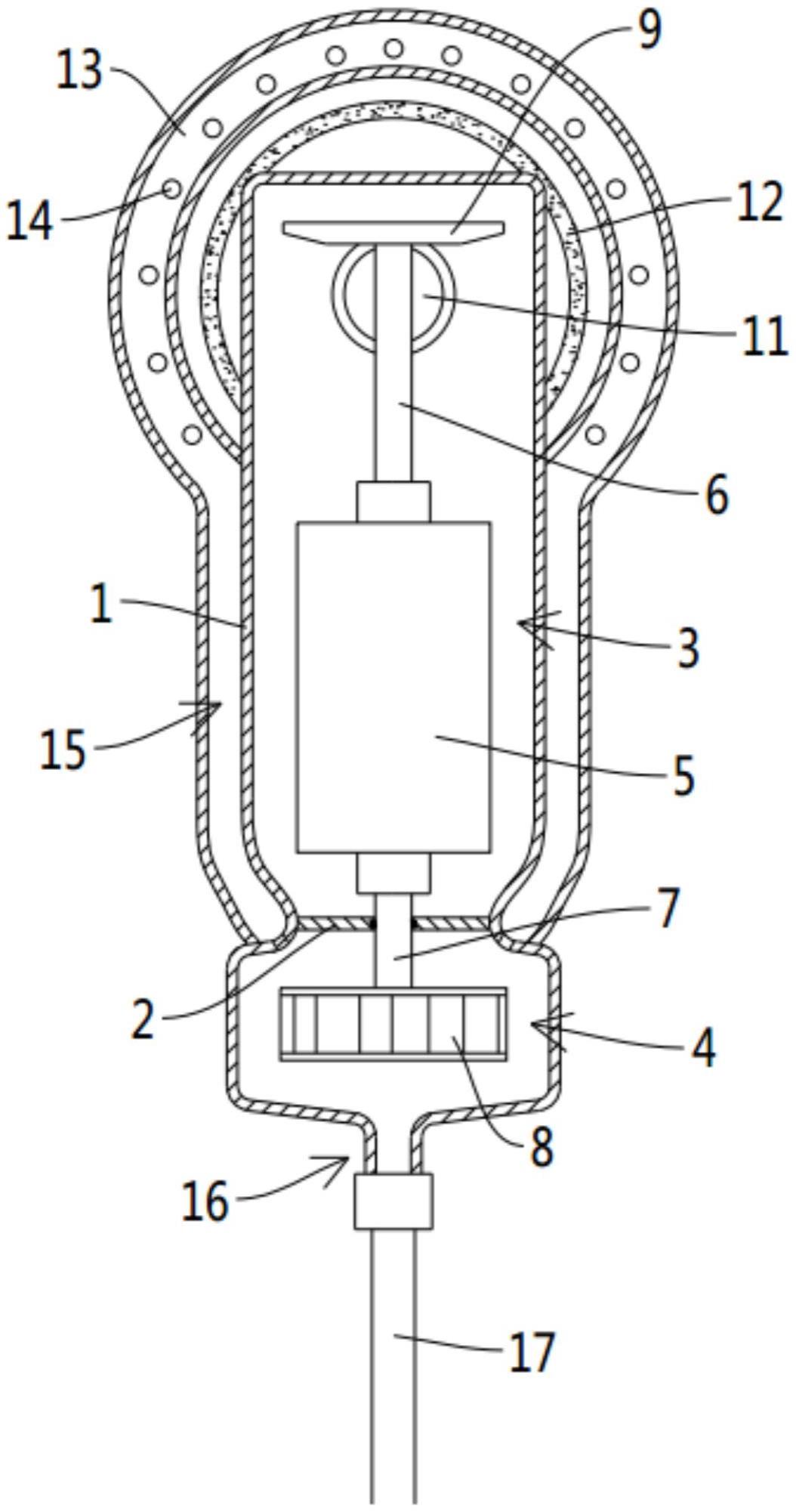

2、为解决上述技术问题,本实用新型的目的是这样实现的:本实用新型所涉及的一种机床外壳表面抛光工具,包括壳体,壳体内设有隔板,隔板将所述壳体的内部分隔为安装腔和风室,所述安装腔内设有电机,电机具有第一输出轴和第二输出轴,第二输出轴穿过所述隔板并伸入风室,风室内设有设在所述第二输出轴上且随之转动的风轮,所述第一输出轴上设有随之转动的主动锥齿轮,所述壳体上转动连接有抛光轴,抛光轴的一端设有与所述主动锥齿轮相啮合的从动锥齿轮、另一端设有抛光盘,抛光盘外设有将其环绕的吸尘环管,吸尘环管上开设有吸尘孔,所述吸尘环管与风室间串接有导流管,所述风室上设有排口。

3、本实用新型进一步设置为:所述排口上连接有排屑软管。

4、本实用新型进一步设置为:所述吸尘环管呈c型状,所述吸尘孔沿吸尘环管的延伸轨迹作布设;相邻两所述吸尘孔间间隔夹角相等。

5、本实用新型进一步设置为:所述导流管固定设置在壳体的左右两侧。

6、本实用新型进一步设置为:所述风轮为贯流风轮。

7、综上所述,本实用新型具有以下有益效果:

8、1.同一动力源完成抛光盘转动以及风轮转动,同步率高,结构紧凑且可靠;

9、2.抛光盘周边设置吸尘环管,在风轮高速转动情况下,吸尘孔外可形成负压区,吸走打磨抛光时产生的粉尘和碎屑,使操作更安全。

技术特征:

1.一种机床外壳表面抛光工具,包括壳体,壳体内设有隔板,隔板将所述壳体的内部分隔为安装腔和风室,其特征在于:所述安装腔内设有电机,电机具有第一输出轴和第二输出轴,第二输出轴穿过所述隔板并伸入风室,风室内设有设在所述第二输出轴上且随之转动的风轮,所述第一输出轴上设有随之转动的主动锥齿轮,所述壳体上转动连接有抛光轴,抛光轴的一端设有与所述主动锥齿轮相啮合的从动锥齿轮、另一端设有抛光盘,抛光盘外设有将其环绕的吸尘环管,吸尘环管上开设有吸尘孔,所述吸尘环管与风室间串接有导流管,所述风室上设有排口。

2.根据权利要求1所述的机床外壳表面抛光工具,其特征在于:所述排口上连接有排屑软管。

3.根据权利要求1或2所述的机床外壳表面抛光工具,其特征在于:所述吸尘环管呈c型状,所述吸尘孔沿吸尘环管的延伸轨迹作布设;相邻两所述吸尘孔间间隔夹角相等。

4.根据权利要求3所述的机床外壳表面抛光工具,其特征在于:所述导流管固定设置在壳体的左右两侧。

5.根据权利要求1所述的机床外壳表面抛光工具,其特征在于:所述风轮为贯流风轮。

技术总结

本技术公开了一种机床外壳表面抛光工具,包括壳体,壳体内设有隔板,隔板将所述壳体的内部分隔为安装腔和风室,所述安装腔内设有电机,电机具有第一输出轴和第二输出轴,第二输出轴穿过所述隔板并伸入风室,风室内设有设在所述第二输出轴上且随之转动的风轮,所述第一输出轴上设有随之转动的主动锥齿轮,所述壳体上转动连接有抛光轴,抛光轴的一端设有与所述主动锥齿轮相啮合的从动锥齿轮、另一端设有抛光盘,抛光盘外设有将其环绕的吸尘环管,吸尘环管上开设有吸尘孔,所述吸尘环管与风室间串接有导流管,所述风室上设有排口。该表面抛光工具具有操作方便,使用安全的特点,整体功能完善,实用性强。

技术研发人员:钱佺

受保护的技术使用者:平湖市宏泰精密机械设备有限公司

技术研发日:20230206

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!