用于管径内抛丸装置扶正器的制作方法

本技术涉及管径防腐领域,尤其是涉及用于管径内抛丸装置扶正器。

背景技术:

1、大型管径的内壁在喷涂防腐涂层之前,必须先进行抛丸处理,以除去表面锈层,同时在钢管内壁表面形成一定程度的锚纹,便于后续的内防腐工序。钢管内抛丸设备包括抛头臂杆和设置在臂杆端部的抛头,工作时,抛头伸入到钢管内,喷射出钢砂钢丸,随着钢管的自转和前后平移,内壁的锈层被冲击下来。

2、但是,内抛丸设备的抛头臂较长,抛头质量又非常大,在实际工作过程中,抛头臂无法保持水平,抛头下沉会直接接触钢管内壁,导致喷砂抛丸的效果差,除锈不均匀,甚至影响抛头的正常运转,而且在钢管自转和前后平移时,大大增加了阻力。进一步的,管径内部抛丸会存在较多的钢丸,抛头臂上的扩展组件或其他部件经钢砂钢丸冲击后,会存在一定程度的损坏。为此我们提出用于管径内抛丸装置扶正器用于解决上述问题。

3、中国专利文献cn 204725340 u记载了《钢管内抛丸设备的抛头限位装置》提及了一种钢管内抛丸设备的抛头限位装置,但是该装置在实际使用过程中,出现了以下问题:(1)旋转结构密封性、耐冲击性差:其结构中轴承、密封圈容易受到钢砂钢丸冲击,内抛丸设备长时间工作后,常出现滚子磨损导致轴承卡死的情况,由于其机构的封闭性设计,更换内侧防尘圈十分困难;(2)结构连接形式差:其外径扩展组件和板体间主要采用了螺纹连接,其螺纹多暴露在外,经钢砂钢丸冲击后,螺纹磨损,难以正常更换备件;(3)缺乏缓冲机构:在加工直缝、螺旋埋弧焊管时,焊管焊缝余高会使内抛丸设备在运转中产生跳动,从而使抛头振动振幅较大,抛头各传动部件的稳定性、耐用性显著降低;(4)结构复杂、体积较大:该装置体积、质量较大,结构整体复杂,装配时间长,劳动强度大。(5)维护,成本高,以φ1219的钢管内抛丸设备的抛头限位装置为例,该装置需配置12组扩展板组,并安装12个聚氨酯(或尼龙)轮,而聚氨酯轮作为易损件使用周期不长,维护成本较高,使用存在缺陷,需要改进。

技术实现思路

1、本实用新型提供了用于管径内抛丸装置扶正器,解决抛头下沉会直接接触钢管内壁,导致喷砂抛丸的效果差,除锈不均匀,甚至影响抛头的正常运转的问题。

2、为解决上述技术问题,本实用新型所采用的技术方案是:用于管径内抛丸装置扶正器,包括抛头臂,抛头臂上上设有扶正环,扶正环上设有多个能够伸缩的支撑杆,支撑杆一端设有万向球轴承,多个万向球轴承抵靠在管径上。

3、优选方案中,扶正环包括两个半圆环,半圆环两端均设有安装座,两个半圆环通过两端的安装座相互抵靠连接,半圆环一侧设有多个圆周阵列通孔。

4、优选方案中,安装座抵靠在管径上,通孔上设有键槽。

5、优选方案中,支撑杆包括多个支杆,支杆一端设有螺杆,支杆另一端设有螺纹孔,支撑杆与扶正环之间设有弹簧。

6、优选方案中,多个支杆通过螺杆和螺纹孔首尾相互连接,最顶部的支杆上设有键,通孔一侧设有键槽,键抵靠在键槽内滑动。

7、优选方案中,最顶部的支杆贯穿通孔与螺栓连接。

8、优选方案中,万向球轴承包括外壳,外壳外壁为半球形结构,外壳内设有滚动的滚球,滚球抵靠在管径的内壁上。

9、优选方案中,滚球与外壳之间设有石墨层,石墨层底部设有密封圈。

10、本实用新型的有益效果为:万向球轴承通过其滚球的自由转动适应管径自转和抛头的水平移动,减小抛头与管径相对运动时的阻力。同时,支撑杆与弹簧组成的缓冲机构能减少万向球轴承滚珠经过管径焊缝时产生的较大振动,缓冲抛头自重对设备整体带来的冲击。

11、扶正环上的多个支撑杆能够调节长度,通过改变支杆的数量、支杆与螺栓的连接伸出长度,整体装置可以十分方便地适应不同内径尺寸的管径。支撑杆由于采用阴面螺纹连接的形式,在确保方便更换的同时兼顾了防钢砂钢丸冲击的功能,操作省时省力,拆卸方便。

12、万向球轴承采用了包围式的球壳结构,将轴承滚球包裹,能够最大限度的减少滚球的裸露面积,从而减少钢砂钢丸对球体的冲击。万向球轴承使用石墨润滑的形式代替滚子润滑,尽可能壁面钢砂和浮尘进入滚球与外壳之间导致完全卡死。外壳为球状,很好地避免了传统圆柱形状在管径内接触焊缝,具有较大的推广价值。

技术特征:

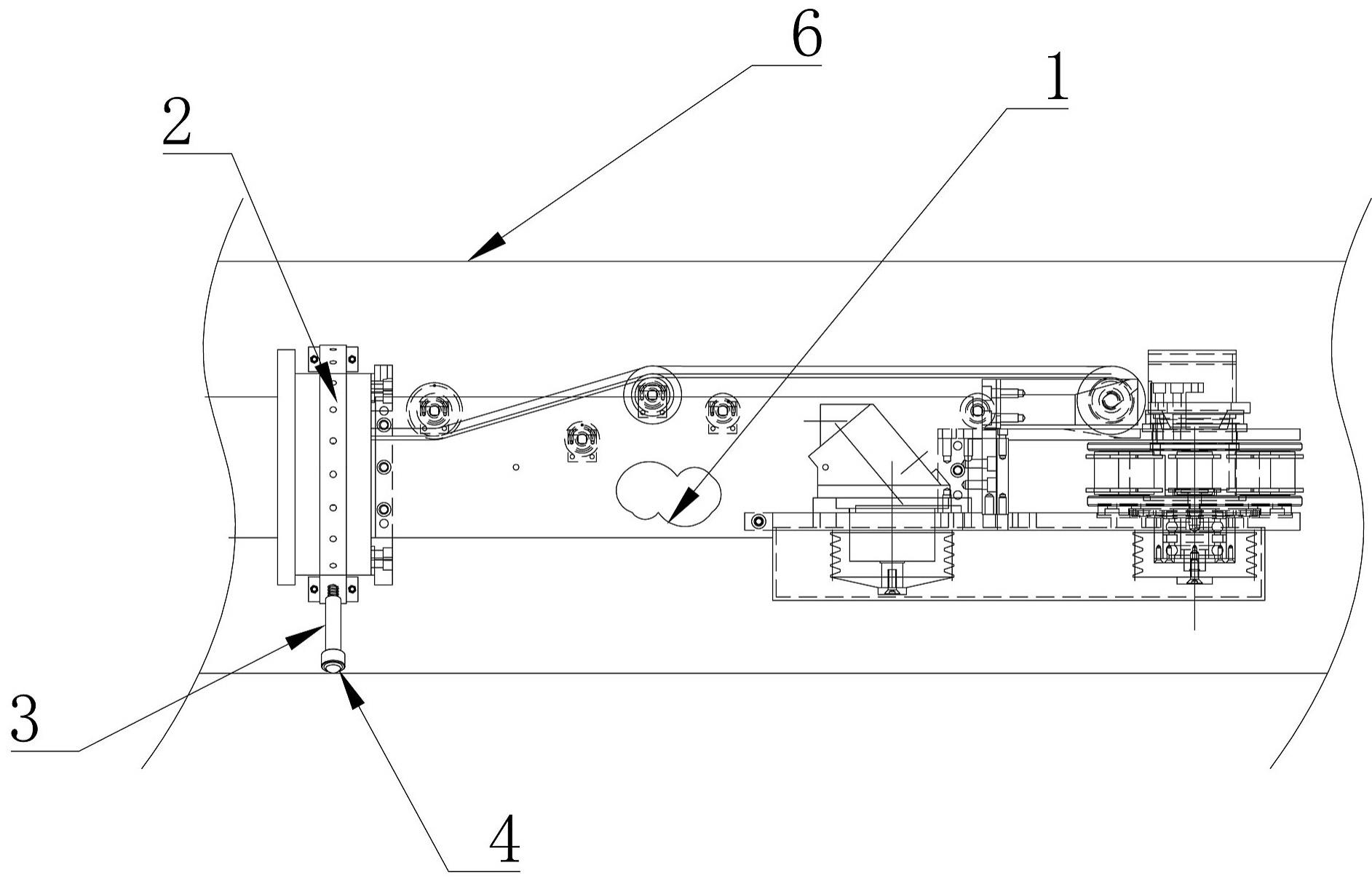

1.用于管径内抛丸装置扶正器,其特征是:包括抛头臂(1),抛头臂(1)上设有扶正环(2),扶正环(2)上设有多个能够伸缩的支撑杆(3),支撑杆(3)一端设有万向球轴承(4),多个万向球轴承(4)抵靠在管径(6)上。

2.根据权利要求1所述用于管径内抛丸装置扶正器,其特征是:扶正环(2)包括两个半圆环(201),半圆环(201)两端均设有安装座(203),两个半圆环(201)通过两端的安装座(203)相互抵靠连接,半圆环(201)一侧设有多个圆周阵列通孔(202)。

3.根据权利要求2所述用于管径内抛丸装置扶正器,其特征是:安装座(203)抵靠在管径(6)上,通孔(202)上设有键槽(205)。

4.根据权利要求1所述用于管径内抛丸装置扶正器,其特征是:支撑杆(3)包括多个支杆(301),支杆(301)一端设有螺杆(302),支杆(301)另一端设有螺纹孔(303),支撑杆(3)与扶正环(2)之间设有弹簧(7)。

5.根据权利要求4所述用于管径内抛丸装置扶正器,其特征是:多个支杆(301)通过螺杆(302)和螺纹孔(303)首尾相互连接,最顶部的支杆(301)上设有键(304),通孔(202)一侧设有键槽,键(304)抵靠在键槽内滑动。

6.根据权利要求4所述用于管径内抛丸装置扶正器,其特征是:最顶部的支杆(301)贯穿通孔(202)与螺栓(5)连接。

7.根据权利要求1所述用于管径内抛丸装置扶正器,其特征是:万向球轴承(4)包括外壳(401),外壳(401)外壁为半球形结构,外壳(401)内设有滚动的滚球(402),滚球(402)抵靠在管径(6)的内壁上。

8.根据权利要求7所述用于管径内抛丸装置扶正器,其特征是:滚球(402)与外壳(401)之间设有石墨层(403),石墨层(403)底部设有密封圈(404)。

技术总结

本技术提供用于管径内抛丸装置扶正器,包括抛头臂,抛头臂上上设有扶正环,扶正环上设有多个能够伸缩的支撑杆,支撑杆一端设有万向球轴承,多个万向球轴承抵靠在管径上。万向球轴承通过其滚球的自由转动适应管径自转和抛头的水平移动,减小抛头与管径相对运动时的阻力。同时,支撑杆与弹簧组成的缓冲机构能减少万向球轴承滚珠经过管径焊缝时产生的较大振动,缓冲抛头自重对设备整体带来的冲击。扶万向球轴承采用了包围式的球壳结构,减少滚球的裸露面积,从而减少钢砂钢丸对球体的冲击。石墨润滑的形式代替滚子润滑,尽可能避免导致完全卡死。球状外壳避免了传统圆柱形状在管径内接触焊缝,具有较大的推广价值。

技术研发人员:于国辉,索琪,罗红福,刘敏,胡明华,陆志勇,邓自力,徐腊梅

受保护的技术使用者:中石化石油机械股份有限公司沙市钢管分公司

技术研发日:20230227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!