一种电磁驱动翻转反重力铸造装置的制作方法

本技术涉及反重力铸造装备,具体为一种电磁驱动翻转反重力铸造装置。

背景技术:

1、目前,铝合金发动机汽缸盖铸造生产,一般采用两种典型工艺:

2、a-低压铸造工艺

3、主要工艺过程为:向位于铸造机底的保温炉内通压缩空气,压缩空气压迫铝液沿插入其中的升液管上升,铝液沿升液管上升至上部的模具型腔形成铸件,在铸件凝固时,压缩空气驱动铝液补充凝固过程的体积收缩,在压力下凝固,形成铸件。

4、特点是自下而上的平稳充型,自上而下的顺序凝固,所以需要进料口在厚大部位,只有这样,才能保证其他薄的地方先冷却凝固,厚大的部位最后凝固,浇口设置在厚大部位,浇口可以在整个铸件凝固过程中源源不断补充凝固过程的体积收缩,消除凝固收缩带来缩孔疏松的缺陷。

5、低压铸造的凝固顺序决定,浇口附近为最后凝固,再加上此区域由于在铸造中充型,铝液集中流经的区域,存在严重过热,导致浇口附近位置的晶粒组织粗大(大的二次枝晶臂间距),而在目前节能减排的新形势下,对发动机缸盖燃烧室的二次枝晶臂间距的要求愈加严格,不能满足发动机厂家要求,传统低压铸造缸盖逐步被重力铸造缸盖所取代。

6、b-重力铸造工艺

7、其主要工艺过程为通过人工或机器人向模具浇口杯注入铝液,铸造机带动模具及浇口杯翻转,浇口杯中铝液在翻转过程中受重力作用逐步进入模具,形成铸件。

8、特点是:无外界的压力施加在充型及凝固过程,充型及凝固完全靠铝液的重力来实现,为了保证凝固过程的铸件体积收缩得到有效补偿,就需要设置较大较高的冒口(实际无效的部分,铸造后需要切除掉),通过牺牲冒口来补偿铸件,确保形成完好铸件。

9、冒口的重量往往大过实际的产品重量,工艺出品率低,无效的冒口需要浪费更多的人工进行冒口切割,切割下来的冒口只能作为回炉料使用,造成材料的烧损及能源的浪费。

10、因此,针对上述问题提出一种电磁驱动翻转反重力铸造装置,设计有小的浇口,并将模具的浇口与燃烧室的位置相对设置,克服了上述低压铸造和重力铸造的缺点,并对铸件进行反重力铸造,提高了铸造的效率。

技术实现思路

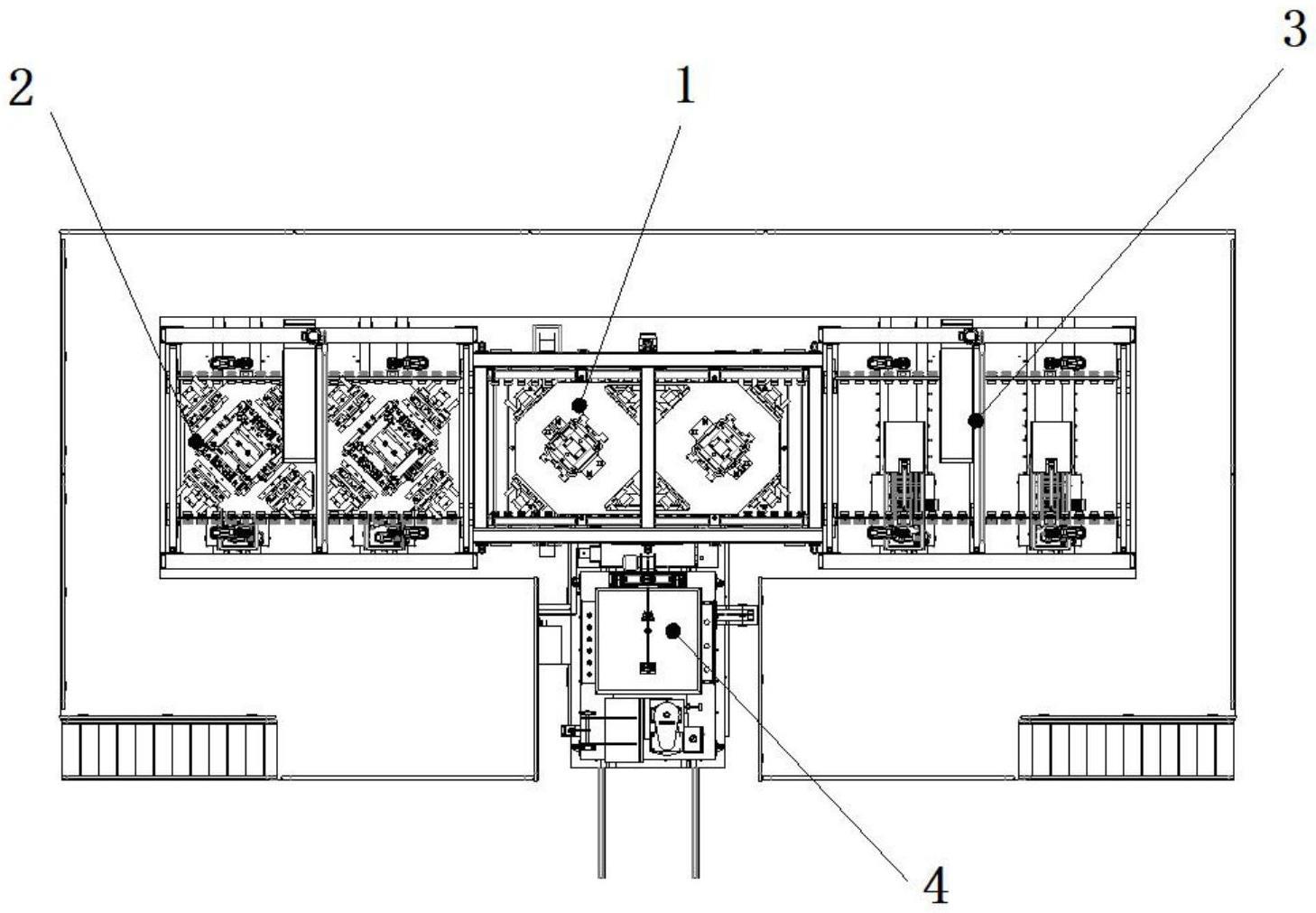

1、本实用新型的目的在于提供一种电磁驱动翻转反重力铸造装置,由反重力铸造工位、翻转工位一、翻转工位二、电磁驱动结构四部分组成,所述反重力铸造工位的两侧分别设置有翻转工位一、翻转工位二,所述反重力铸造工位前端设置有电磁驱动结构,所述反重力铸造工位内包括安装框架,所述安装框架两侧分别设置有升降组件一,所述升降组件一上横向设置有水平行走驱动结构一,所述水平行走驱动结构一之间设置有模具安装板,所述模具安装板上方设置有铸件顶出机构,所述模具安装板下方设置有四侧开合模机构;所述翻转工位包括翻转驱动结构,所述翻转驱动结构内部两侧均分别设置有水平行走驱动结构二和水平行走驱动结构三;所述电磁驱动结构由电磁驱动泵、铝液保持炉、蓄压保温室组成,所述电磁驱动泵、铝液保持炉、蓄压保温室均设置在升降组件二上方,所述电磁驱动泵的一端与铝液保持炉连接,所述电磁驱动泵的另一端与蓄压保温室连接,所述蓄压保温室上方两侧均分别设置有浇口一、浇口二。

2、与现有技术相比,本实用新型的有益效果如下:

3、1、本实用新型通过设置两个翻转工位以及一个反重力铸造工位,其中翻转工位一的两套模具移动至中心的反重力铸造工位进行下压密封、充型、保压、凝固、上升脱离密封等过程,而翻转工位二的两套模具在中心的反重力铸造工位完成铸造之后,移动回翻转工位二,顶出铸件,翻转180°后进行模具型腔清扫,下芯,合模,两个翻转工位依次交替,充分发挥设备效率适合大批量缸盖毛坯生产。

4、2、本实用新型的升降组件一向下带动模具向下,将模具的浇口与蓄压保温室的浇口一或浇口二配合处密封,再由电磁驱动泵对模具进行充型、保压、凝固铸造,利用小的浇口来实现反重力铸造,相比较于传统的大的冒口,提高了铸件的出品率,且模具的浇口面与燃烧室面相反设置,解决了浇口设置在燃烧室部位组织粗大问题。

技术特征:

1.一种电磁驱动翻转反重力铸造装置,由反重力铸造工位(1)、翻转工位一(2)、翻转工位二(3)、电磁驱动结构(4)四部分组成,所述反重力铸造工位(1)的两侧分别设置有翻转工位一(2)、翻转工位二(3),所述反重力铸造工位(1)前端设置有电磁驱动结构(4),其特征在于:所述反重力铸造工位(1)内包括安装框架(11),所述安装框架(11)两侧分别设置有升降组件一(12),所述升降组件一(12)上横向设置有水平行走驱动结构一(14),所述水平行走驱动结构一(14)之间设置有模具安装板(13),所述模具安装板(13)上方设置有铸件顶出机构(15),所述模具安装板(13)下方设置有四侧开合模机构(16);所述翻转工位一(2)包括翻转驱动结构(23),所述翻转驱动结构(23)内部两侧均分别设置有水平行走驱动结构二(21)和水平行走驱动结构三(22);所述电磁驱动结构(4)由电磁驱动泵(41)、铝液保持炉(42)、蓄压保温室(43)组成,所述电磁驱动泵(41)、铝液保持炉(42)、蓄压保温室(43)均设置在升降组件二(46)上方,所述电磁驱动泵(41)的一端与铝液保持炉(42)连接,所述电磁驱动泵(41)的另一端与蓄压保温室(43)连接,所述蓄压保温室(43)上方两侧均分别设置有浇口一(44)、浇口二(45)。

2.根据权利要求1所述的一种电磁驱动翻转反重力铸造装置,其特征在于:两个水平行走驱动结构二(21)与两个水平行走驱动结构三(22)沿中心位置对称设置。

3.根据权利要求1所述的一种电磁驱动翻转反重力铸造装置,其特征在于:所述水平行走驱动结构一(14)、水平行走驱动结构二(21)、水平行走驱动结构三(22)的内部结构均相同,仅设置方向不同。

4.根据权利要求3所述的一种电磁驱动翻转反重力铸造装置,其特征在于:所述水平行走驱动结构二(21)由驱动电机(211)、驱动轮(212)、链条(213)组成,所述驱动轮(212)的个数为多个,所述驱动电机(211)的输出端与其中一个驱动轮(212)连接,多个所述驱动轮(212)之间通过链条(213)连接。

5.根据权利要求1所述的一种电磁驱动翻转反重力铸造装置,其特征在于:所述翻转驱动结构(23)包括平行设置的三个翻转驱动轮(231),中间位置设置的翻转驱动轮(231)一侧通过连接组件与翻转电机(232)连接,三个所述翻转驱动轮(231)下方两侧均分别设置有移动轮(233)。

6.根据权利要求1所述的一种电磁驱动翻转反重力铸造装置,其特征在于:所述浇口一(44)、浇口二(45)均分别与模具的浇口相匹配,且所述模具的浇口面与燃烧室面相反设置。

技术总结

本技术公开了一种电磁驱动翻转反重力铸造装置,由反重力铸造工位、翻转工位一、翻转工位二、电磁驱动结构四部分组成,所述反重力铸造工位的两侧分别设置有翻转工位一、翻转工位二,所述反重力铸造工位前端设置有电磁驱动结构,所述反重力铸造工位内包括安装框架,所述安装框架两侧分别设置有升降组件一,所述升降组件一上横向设置有水平行走驱动结构一,所述水平行走驱动结构一之间设置有模具安装板,所述模具安装板上方设置有铸件顶出机构,所述模具安装板下方设置有四侧开合模机构;所述翻转工位包括翻转驱动结构。本技术能够提高了铸造的效率。

技术研发人员:乐欣

受保护的技术使用者:天津海特智能装备有限公司

技术研发日:20230321

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!