一种转炉细灰回收装置的制作方法

本申请涉及转炉粉尘回收,尤其是涉及一种转炉细灰回收装置。

背景技术:

1、干法除尘技术是转炉炼钢的一种除尘工艺,具有环境污染低、运行成本低等优点,在国内外许多钢铁企业中得到了很好的应用。高温烟气(1400℃~~1600℃)经汽化冷却烟道各段冷却,温度降低至850℃~1000℃。烟气然后通过蒸发冷却器,其被双流雾化喷枪形成的水雾直接冷却至250℃左右,后经除尘管道、静电除尘器、离心风机、煤气冷却器至煤气柜或烟囱放散。

2、干法除尘收集的粉尘为除尘灰,通过蒸发冷却器收集炼钢粉尘(粗灰)、静电除尘器收集的炼钢粉尘(细灰),作为干法除尘系统的核心设备之一的静电除尘器,对烟气进行精除尘。

3、实践表明,在长期运行过程中,现有的细灰回收技术主要存在的问题,细灰存储在细灰仓内达到一定吨位,能装满一车的时候才会定期通过真空吸罐车进行装载回收,回收卸灰后通过真空吸罐车运到下一道工序去处理;当生产设备出现故障时,在应急状态下需要对细灰仓卸灰,此时无相应真空吸罐车进行卸灰处理,一般通过正常的运输车辆进行回收,再此过程中细灰可能会出现扬尘,从而污染工作环境的可能,故有待改善。

技术实现思路

1、为了解决事故卸灰过程中细灰易出现扬尘的问题,本申请提供一种转炉细灰回收装置。

2、本申请提供的一种转炉细灰回收装置采用如下的技术方案:

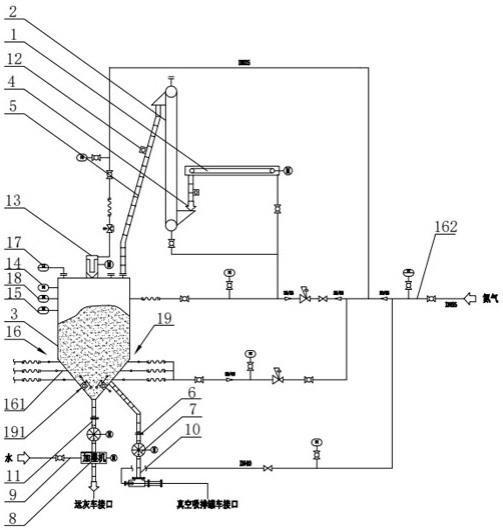

3、一种转炉细灰回收装置,包括刮板输送机、斗式提升机和细灰仓,所述刮板输送机水平设置于静电除尘器下方,所述刮板输送机与斗式提升机之间设置有第一卸灰溜管,所述第一卸灰溜管的两端分别连通在刮板输送机和斗式提升机内部,所述斗式提升机与细灰仓之间设置有第二卸灰溜管,所述第二卸灰溜管的两端分别连通在斗式提升机和细灰仓的内部,所述细灰仓的底部设置有正常卸灰管和事故卸灰管,所述正常卸灰管和事故卸灰管上均设置有插板阀和卸灰阀,所述事故卸灰管上还设置有加湿机,所述加湿机的输入端连通有通水管,所述加湿机的输出端连通于事故卸灰管内部。

4、当生产设备出现故障时,在应急状态下需要对细灰仓卸灰,此时无相应真空吸罐车进行卸灰处理,一般通过正常的运输车辆进行回收,再此过程中细灰可能会出现扬尘,从而污染工作环境的可能;通过采用上述技术方案,当生产设备出现故障,此时关闭正常卸灰管上的插板阀和卸灰阀,打开事故卸灰管上的插板阀和卸灰阀,细灰仓内部的细灰从事故卸灰管内流出,同时通水管将水通入加湿机,细灰流经事故卸灰管内时进行加湿形成细灰污泥,最终落入至运输车辆内,运输后回收再利用;通过事故卸灰管、通水管和加湿机的设置,有助于对细灰进行加湿处理,减小了细灰出现扬尘的可能,降低了细灰对工作环境的污染,保证了工人的身体健康,同时适用于正常卸灰管出现故障时的正常卸灰输送,实用性高。

5、可选的,所述正常卸灰管和事故卸灰管的卸灰口距离地面均不小于4.5m。

6、通过采用上述技术方案,正常卸灰管和事故卸灰管的卸灰口距离地面不小于4.5m;通过卸灰口距离的设置,保证了细灰顺利输送至真空吸罐车或运输车辆内,输送稳定。

7、可选的,所述第一卸灰溜管与第二卸灰溜管内部均设置有用于防止细灰卡灰的输送振打电机。

8、通过采用上述技术方案,输送振打电机分别安装在第一卸灰溜管和第二卸灰溜管内;通过输送振打电机的设置,有助于减小细灰在储灰过程中出现结块堵塞的可能,提高了细灰的存储速度,保证了细灰存入细灰仓内的存储效率。

9、可选的,所述细灰仓的顶部设置有用于收集细灰仓内部溢出粉尘的布袋除尘器,所述布袋除尘器内部与细灰仓内部相连通。

10、通过采用上述技术方案,布袋除尘器安装在细灰仓的顶部;通过布袋除尘器的设置,实现降低细灰回收至细灰仓内的过程中出现扬尘的可能,除尘功能好,降低细灰扬尘后进入其他设备内部导致设备出现故障的可能。

11、可选的,所述细灰仓内部设置有用于监控细灰仓压力和温度的压力表和温度计。

12、通过采用上述技术方案,压力表和温度计安装于细灰仓内部;通过压力表和温度计的设置,有助于实现实时监控细灰仓内的灰温和压力,保证细灰仓内出现异常状态时的及时发现。

13、可选的,所述细灰仓的外壁设置有用于稀释细灰仓内煤气的硫化装置,所述硫化装置包括硫化环管和氮气管,所述氮气管与硫化环管相连通,所述硫化环管绕设在细灰仓的外壁上,所述硫化环管连通至细灰仓内部。

14、通过采用上述技术方案,细灰仓内安装硫化装置,硫磺装置由硫化环管和氮气管组成;当细灰回收至细灰仓内的过程中,氮气通过氮气管和硫化环管最终流入细灰仓内,实现对细灰中夹杂的煤气的稀释,降低内部煤气含量过高受到高温出现爆炸的现象,保证现场工作人员的人身安全。

15、可选的,所述细灰仓内部设置有用于实时监测细灰仓中贮灰量的料位计和称重装置。

16、通过采用上述技术方案,料位计和称重装置安装于细灰仓内部;通过料位计和称重装置的设置,用以监控细灰仓内的贮灰量,降低细灰仓内部细灰存储量过多的可能,及时进行细灰的卸灰处理。

17、可选的,所述细灰仓内部上设置有用于排灰的排灰装置,所述排灰装置包括两排灰振打电机,两所述排灰振打电机对称分布于细灰仓内。

18、通过采用上述技术方案,细灰仓内安装排灰装置,排灰装置由两排灰振打电机组成;通过两个排灰振打电机的设置,降低卸灰的过程中细灰出现结块的可能,保证了细灰的正常卸灰,提高了细灰卸灰至运输车内时的卸灰效率。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、通过事故卸灰管、通水管和加湿机的设置,有助于对细灰进行加湿处理,减小了细灰出现扬尘的可能,降低了细灰对工作环境的污染,保证了工人的身体健康,同时适用于正常卸灰管出现故障时的正常卸灰输送,实用性高;

21、通过压力表和温度计的设置,有助于实现实时监控细灰仓内的灰温和压力,保证细灰仓内出现异常状态时的及时发现;

22、通过料位计和称重装置的设置,用以监控细灰仓内的贮灰量,降低细灰仓内部细灰存储量过多的可能,及时进行细灰的卸灰处理。

技术特征:

1.一种转炉细灰回收装置,其特征在于:包括刮板输送机(1)、斗式提升机(2)和细灰仓(3),所述刮板输送机(1)水平设置于静电除尘器下方,所述刮板输送机(1)与斗式提升机(2)之间设置有第一卸灰溜管(4),所述第一卸灰溜管(4)的两端分别连通在刮板输送机(1)和斗式提升机(2)内部,所述斗式提升机(2)与细灰仓(3)之间设置有第二卸灰溜管(5),所述第二卸灰溜管(5)的两端分别连通在斗式提升机(2)和细灰仓(3)的内部,所述细灰仓(3)的底部设置有正常卸灰管(10)和事故卸灰管(11),所述正常卸灰管(10)和事故卸灰管(11)上均设置有插板阀(6)和卸灰阀(7),所述事故卸灰管(11)上还设置有加湿机(8),所述加湿机(8)的输入端连通有通水管(9),所述加湿机(8)的输出端连通于事故卸灰管(11)内部。

2.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述正常卸灰管(10)和事故卸灰管(11)的卸灰口距离地面均不小于4.5m。

3.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述第一卸灰溜管(4)与第二卸灰溜管(5)内部均设置有用于防止细灰卡灰的输送振打电机(12)。

4.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述细灰仓(3)的顶部设置有用于收集细灰仓(3)内部溢出粉尘的布袋除尘器(13),所述布袋除尘器(13)内部与细灰仓(3)内部相连通。

5.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述细灰仓(3)内部设置有用于监控细灰仓(3)压力和温度的压力表(14)和温度计(15)。

6.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述细灰仓(3)的外壁设置有用于稀释细灰仓(3)内煤气的硫化装置(16),所述硫化装置(16)包括硫化环管(161)和氮气管(162),所述氮气管(162)与硫化环管(161)相连通,所述硫化环管(161)绕设在细灰仓(3)的外壁上,所述硫化环管(161)连通至细灰仓(3)内部。

7.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述细灰仓(3)内部设置有用于实时监测细灰仓(3)中贮灰量的料位计(17)和称重装置(18)。

8.根据权利要求1所述的一种转炉细灰回收装置,其特征在于:所述细灰仓(3)内部上设置有用于排灰的排灰装置(19),所述排灰装置(19)包括两排灰振打电机(191),两所述排灰振打电机(191)对称分布于细灰仓(3)内。

技术总结

本申请涉及一种转炉细灰回收装置,涉及转炉粉尘回收技术领域,为了解决事故卸灰过程中细灰易出现扬尘的问题,其包括刮板输送机、斗式提升机和细灰仓,刮板输送机水平设置于静电除尘器下方,刮板输送机与斗式提升机之间设置有第一卸灰溜管,第一卸灰溜管的两端分别连通在刮板输送机和斗式提升机内部,斗式提升机与细灰仓之间设置有第二卸灰溜管,第二卸灰溜管的两端分别连通在斗式提升机和细灰仓的内部,细灰仓的底部设置有正常卸灰管和事故卸灰管,正常卸灰管和事故卸灰管上均设置有插板阀和卸灰阀,事故卸灰管上还设置有加湿机,加湿机的输入端连通有通水管,加湿机的输出端连通于事故卸灰管内部。本申请具有减低对工作环境污染的效果。

技术研发人员:韩全喜,邱尔鹏,周春雷,符立峰,孙召亮

受保护的技术使用者:中天钢铁集团(南通)有限公司

技术研发日:20230324

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!