一种等离子喷涂送粉装置的制作方法

本技术涉及一种送粉器,特别涉及一种等离子喷涂送粉装置,属于送粉器。

背景技术:

1、颗粒粉末输送技术在粉末球化、材料喷涂等多种工程领域具有广泛的用途。例如,在粉末球化和材料喷涂过程中,需要将细小颗粒粉末通过粉末输送设备送至粉末球化反应器或者材料喷涂的高温喷枪出口处,因此,粉末的连续、均匀输送是实现粉末球化、材料喷涂等工艺过程中的关键一环。

2、现有的刮盘式送粉器使用时,存在以下弊端:①、粉料在承料盘的承粉凹槽内会出现转圈的情况,从而影响喷枪正常出粉,或出粉量不稳定;②、现有的粉桶为固定的,不能翻转,工作人员在喷涂完毕后,需要将粉桶卸载掉方可将剩余粉料拿走,费时费力。

技术实现思路

1、本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种等离子喷涂送粉装置,便于工作人员对余料进行清理,保证喷枪出粉均匀,使用方便,操作简单。

2、本实用新型为解决技术问题所采取的技术方案是:

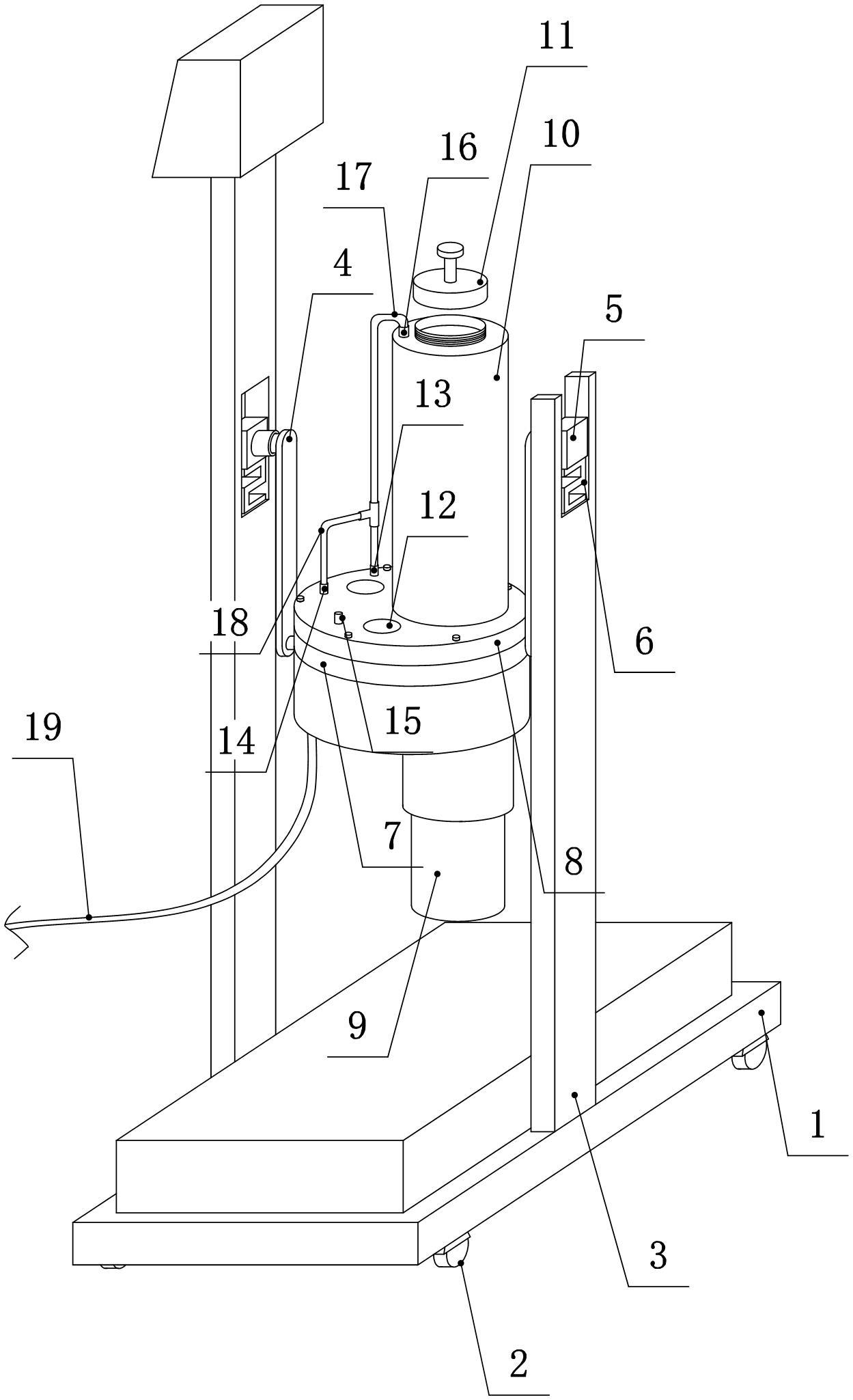

3、一种等离子喷涂送粉装置,包括底座和支杆,所述底座的底部设置有滚轮,所述底座的两侧设置有支杆,并在两个支杆之间转动连接有送粉桶,所述送粉桶由承料盘和承料盖板组成,所述承料盖板上设置有观察窗,所述观察窗的一旁依次设置有第一气孔、第二气孔和出粉孔,所述观察窗的另一旁设置有粉桶,所述粉桶的顶部设置有第三气孔,所述第一气孔和第三气孔通过第一气管连接在一起,所述第二气孔处连接有第二气管,所述第二气管与第一气管连接在一起,所述承料盘上设置有第四气孔,所述第四气孔的底部连接有第三气管,所述第三气管的另一端通过气体流量计与气源连接在一起。

4、所述承料盘的两侧通过连接轴与连接杆的下端固定连接在一起,所述连接杆的上端与支杆转动连接在一起。

5、所述支杆上挖设有凹槽,所述凹槽内设置有承重感应器,所述承重感应器的上端连接有支块,所述连接杆的上端与支块转动连接在一起。

6、所述承料盘和承料盖板通过螺栓连接在一起,所述承料盘上设置有第一粉盘,所述第一粉盘上设置有承粉凹槽,所述第一粉盘的右侧设置有第二粉盘,且第一粉盘的右端与第二粉盘的左端重叠在一起,所述第二粉盘对应承粉凹槽的位置处挖设有下粉口,所述第二粉盘的中部转动连接有中心轴,所述中心轴与电机的转轴固定连接在一起,所述电机设置在承料盘的底部。

7、所述中心轴外壁均匀的设置有四个搅拌杆。

8、所述第二粉盘的位置与粉桶的下端口相对应,且第二粉盘的的外壁与粉桶的内壁紧密结合在一起;所述粉桶的顶部通过螺纹连接有粉筒盖。

9、所述观察窗为两个,分别与承粉凹槽的位置相对应,所述承料盖板的底面对应承粉凹槽的位置处设置有挡块,所述挡块上挖设有出粉凹槽,所述出粉凹槽的左端与承粉凹槽相通,所述第二气孔和出粉孔的底部出口分别位于出粉凹槽内。

10、所述出粉孔处通过出粉管道与喷枪连接在一起。

11、本实用新型的积极有益效果是:

12、1、本实用新型的送粉筒与支杆转动连接在一起,解决余料不易清理的问题,工作人员只需转动送粉筒即可将余料全部倒出来,使用方便,操作简单。

13、2、本实用新型通过在支杆凹槽内设置承重感应器,可以随时掌控粉桶内粉料的重量,便于工作人员进行加料或清理余料。

14、3、本实用新型第三气管的一端与气源连接,另一端直通送粉筒内,同时通过在承料盖板与粉筒之间设置第一气管和第二气管,使送粉筒及粉筒内的压力平衡,便于向送粉筒内输送粉料。

15、4、本实用新型通过在承料盖板底面对应承粉凹槽的位置处设置有挡块,并在挡块上挖设有出粉凹槽,这样能够避免粉料在承料凹槽内打圈,从而达到输粉均匀的目的。

技术特征:

1.一种等离子喷涂送粉装置,包括底座(1)和支杆(3),其特征在于:所述底座(1)的底部设置有滚轮(2),所述底座(1)的两侧设置有支杆(3),并在两个支杆(3)之间转动连接有送粉桶,所述送粉桶由承料盘(7)和承料盖板(8)组成,所述承料盖板(8)上设置有观察窗(12),所述观察窗(12)的一旁依次设置有第一气孔(13)、第二气孔(14)和出粉孔(15),所述观察窗(12)的另一旁设置有粉桶(10),所述粉桶(10)的顶部设置有第三气孔(16),所述第一气孔(13)和第三气孔(16)通过第一气管(17)连接在一起,所述第二气孔(14)通过第二气管(18)与第一气管(17)连接在一起,所述承料盘(7)上设置有第四气孔(707),且第四气孔(707)与第一气孔(13)的位置相对应,所述第四气孔(707)的底部连接有第三气管(19),所述第三气管(19)的另一端通过气体流量计与气源连接在一起。

2.根据权利要求1所述的一种等离子喷涂送粉装置,其特征在于:所述承料盘(7)的两侧通过连接轴与连接杆(4)的下端固定连接在一起,所述连接杆(4)的上端与支杆(3)转动连接在一起。

3.根据权利要求2所述的一种等离子喷涂送粉装置,其特征在于:所述支杆(3)上挖设有凹槽,所述凹槽内设置有承重感应器(6),所述承重感应器(6)的上端连接有支块(5),所述连接杆(4)的上端与支块(5)转动连接在一起。

4.根据权利要求1所述的一种等离子喷涂送粉装置,其特征在于:所述承料盘(7)和承料盖板(8)通过螺栓连接在一起,所述承料盘(7)上设置有第一粉盘(701),所述第一粉盘(701)上设置有承粉凹槽(702),所述第一粉盘(701)的右侧设置有第二粉盘(703),且第一粉盘(701)的右端位于第二粉盘(703)左端的下方,所述第二粉盘(703)对应承粉凹槽(702)的位置处挖设有下粉口(706),所述第二粉盘(703)的中部转动连接有中心轴(704),所述中心轴(704)的底部与电机(9)的转轴固定连接在一起,所述电机(9)设置在承料盘(7)的底部。

5.根据权利要求4所述的一种等离子喷涂送粉装置,其特征在于:所述中心轴(704)的外壁均匀的设置有四个搅拌杆(705)。

6.根据权利要求4所述的一种等离子喷涂送粉装置,其特征在于:所述第二粉盘(703)的位置与粉桶(10)的下端口相对应,且第二粉盘(703)的外壁与粉桶(10)的内壁紧密结合在一起;所述粉桶(10)的顶部通过螺纹连接有粉筒盖(11)。

7.根据权利要求1所述的一种等离子喷涂送粉装置,其特征在于:所述观察窗(12)为两个,分别位于承粉凹槽(702)的上方,所述承料盖板(8)的底面对应承粉凹槽(702)的位置处设置有挡块(801),所述挡块(801)上挖设有出粉凹槽(802),所述出粉凹槽(802)的左端与承粉凹槽(702)相通,所述出粉孔(15)位于承粉凹槽(702)的封闭端,所述第二气孔(14)位于承粉凹槽(702)的开口端。

8.根据权利要求1所述的一种等离子喷涂送粉装置,其特征在于:所述出粉孔(15)处通过出粉管道与喷枪连接在一起。

技术总结

本技术公开了一种等离子喷涂送粉装置,包括底座和支杆,在底座的底部设置有滚轮,在底座的两侧设置有支杆,在两个支杆之间转动连接有送粉桶,在送粉桶上设置有观察窗,在观察窗的一旁依次设置有第一气孔、第二气孔和出粉孔,在观察窗的另一旁设置有粉桶,在粉桶的顶部通过螺纹连接有粉筒盖。本技术送粉筒与支杆转动连接在一起,解决余料不易清理的问题,通过在承料盘底部设置挡块,并在挡块上挖设出粉凹槽,避免粉料在承料凹槽内打圈,从而达到输粉均匀的目的,使用方便,操作简单。

技术研发人员:王凯,申忠,倪利民,李值

受保护的技术使用者:郑州立佳热喷涂机械有限公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!