一种防止模具顶杆研死结构的制作方法

本技术涉及机械制造行业的压铸模具顶出领域,特别涉及一种防止模具顶杆研死结构。

背景技术:

1、现有技术在对铝制品压铸成型时,模具顶杆顶出过程中,由于动模芯与顶杆固定板的孔,在制造时会产生同轴度、垂直度、位置度等误差,且顶杆和顶杆套之间存在间隙,使其顶杆能稳定在顶杆套的内腔进行滑动。

2、在顶杆对模芯内模具进行顶出过程中,模芯内或模具外壁的铝渣容易进入顶杆套管里面,引起顶杆与顶杆套管内壁的摩擦力增加,致使顶杆的滑动受限,同时易发生顶杆研死、折料等现象。

技术实现思路

1、本实用新型的目的在于提供一种防止模具顶杆研死结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种防止模具顶杆研死结构,包括:

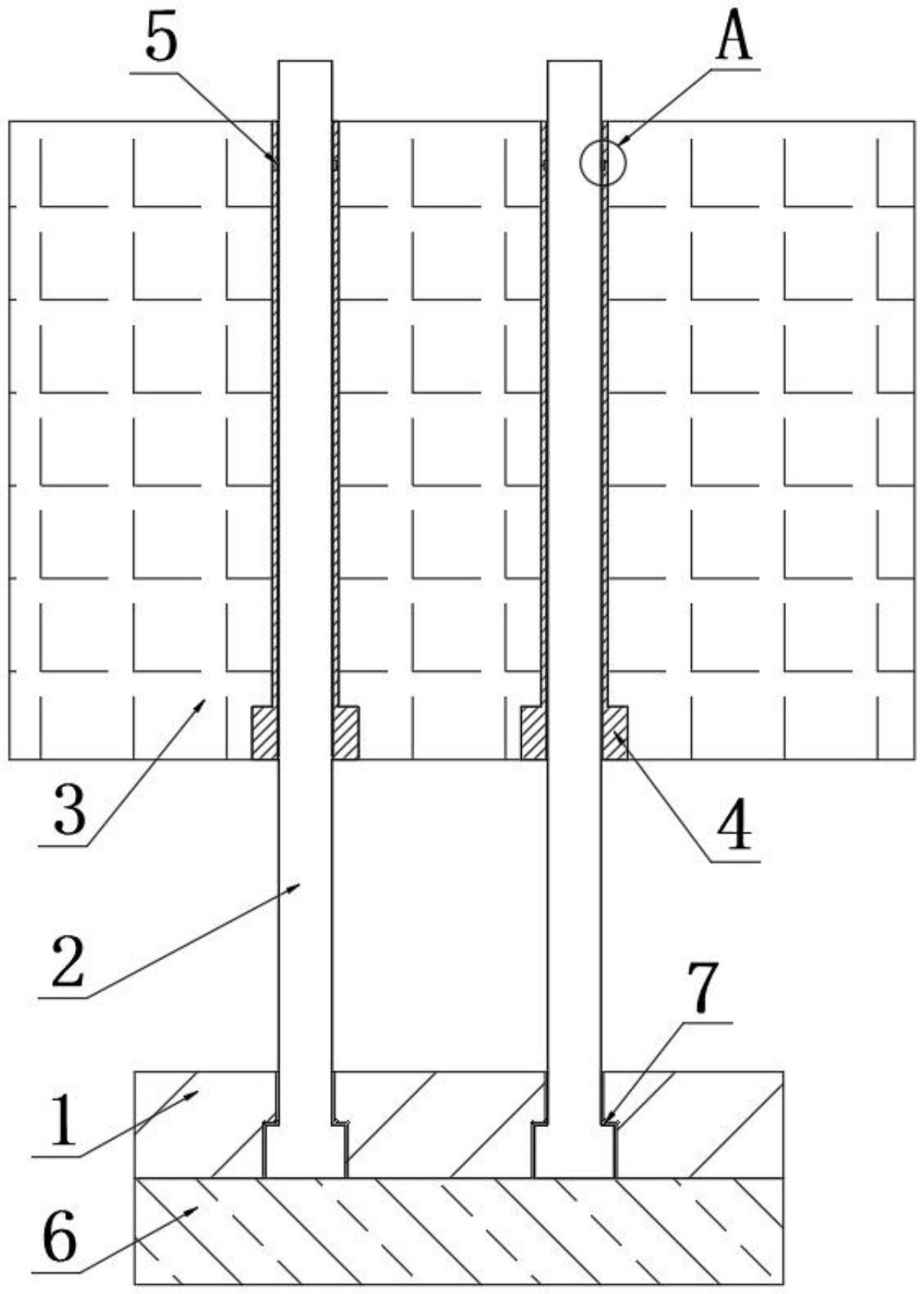

3、固定板,其上方设置有模具衬模;

4、所述固定板的中部设置有多个顶杆本体,所述模具衬模的底部设置有多个套管组件;

5、所述套管组件包含套管本体、顶杆孔和管座,所述顶杆孔开设于套管本体的中部,所述管座固定于套管本体的底部,所述套管本体与模具衬模的底部固定穿插连接,所述顶杆孔顶部开设有集铝槽,所述顶杆本体与顶杆孔的内腔滑动连接。

6、优选的,所述管座嵌设于模具衬模的底部,所述顶杆本体与管座的中部滑动穿插连接。

7、优选的,所述固定板的底部通过螺杆固定连接有盖板,所述模具衬模的外壁设置有模具定模。

8、优选的,所述顶杆孔和顶杆本体外壁之间的空隙为0.01-0.015mm,所述顶杆孔内壁粗糙度在在ra0.5pm以下。

9、优选的,所述固定板的顶部开设有多个固定孔,所述顶杆本体的底部套设于固定孔的内腔。

10、优选的,所述顶杆本体底部外壁与固定孔的内壁空隙为0.5-0.8mm,所述顶杆本体外壁粗糙度在ra0.2pm以下。

11、本实用新型的技术效果和优点:

12、(1)本实用新型利用管套组件和集铝槽相配合的设置方式,通过套管本体顶部顶杆孔内腔开设集铝槽结构的方式,能够将铝渣带到集铝槽内部,避免发生顶杆研死,保证产品正常生产,且结构简单,便于制造,减轻工人劳动强度,提高工作效率,从而降低了停台时间;

13、(2)本实用新型利用顶杆本体、顶杆孔和固定孔相配合的设置方式,通过顶杆本体与顶杆孔内粗糙度的降低,便于降低顶杆本体与顶杆孔内壁的摩擦力,降低顶杆本体的滑动磨损现象,通过固定孔的设置,及固定孔与顶杆本体底部空隙的精度控制,使其顶杆本体顶部发生铝渣堵塞现象时,顶杆本体具备一定的摆动空间,便于使铝渣能从顶部下降至集铝槽的内腔或冲顶杆孔的内腔掉落,提高顶杆结构使用的稳定性。

技术特征:

1.一种防止模具顶杆研死结构,包括:

2.根据权利要求1所述的一种防止模具顶杆研死结构,其特征在于,所述管座(43)嵌设于模具衬模(3)的底部,所述顶杆本体(2)与管座(43)的中部滑动穿插连接。

3.根据权利要求1所述的一种防止模具顶杆研死结构,其特征在于,所述固定板(1)的底部通过螺杆固定连接有盖板(6),所述模具衬模(3)的外壁设置有模具定模。

4.根据权利要求1所述的一种防止模具顶杆研死结构,其特征在于,所述顶杆孔(42)和顶杆本体(2)外壁之间的空隙为0.01-0.015mm,所述顶杆孔(42)内壁粗糙度在ra0.5pm以下。

5.根据权利要求1所述的一种防止模具顶杆研死结构,其特征在于,所述固定板(1)的顶部开设有多个固定孔(7),所述顶杆本体(2)的底部套设于固定孔(7)的内腔。

6.根据权利要求5所述的一种防止模具顶杆研死结构,其特征在于,所述顶杆本体(2)底部外壁与固定孔(7)的内壁空隙为0.5-0.8mm,所述顶杆本体(2)外壁粗糙度在ra0.2pm以下。

技术总结

本技术公开了一种防止模具顶杆研死结构,包括:固定板,其上方设置有模具衬模;固定板的中部设置有多个顶杆本体,模具衬模的底部设置有多个套管组件;套管组件包含套管本体、顶杆孔和管座,顶杆孔开设于套管本体的中部,管座固定于套管本体的底部,套管本体与模具衬模的底部固定穿插连接,顶杆孔顶部开设有集铝槽,顶杆本体与顶杆孔的内腔滑动连接。本技术利用管套组件和集铝槽相配合的设置方式,通过套管本体顶部顶杆孔内腔开设集铝槽结构的方式,能够将铝渣带到集铝槽内部,避免发生顶杆研死,保证产品正常生产,且结构简单,便于制造,减轻工人劳动强度,提高工作效率,从而降低了停台时间。

技术研发人员:龙太宝,李鹏昊,陈涛

受保护的技术使用者:长春焦点联合压铸有限公司

技术研发日:20230515

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!