一种一体化压铸模具的制作方法

本技术涉及汽车压铸结构件模具,具体的,涉及一种一体化压铸模具。

背景技术:

1、随着科技的进步,汽车产品换代的速度越来越快,汽车轻量化集成化需求也越来越大,目前铝合金压铸产品的开发将众多冲压钢板件集成为单个铝合金件,具有高轻量化集成化特点。

2、公告号为cn202210669258.5的专利说明书公开了一体化压铸车身大模具开发方法,整体大模具采用高真空浇注工艺开发方法;采用多点液压真空阀真空排气,波板抽真空排气、料杯抽真空排气。抽真空外接口位于料杯上,料杯安装设备上后位于设备外端,料杯抽真空在铝液完全充满料杯前都能够进行真空抽气,通过转换接口形式,将周真空内孔前移;模具型腔分块设计,通过油热模温机、水热模温机分级控制模具温度;将线冷与点冷结合,采用隔板结构;通过油缸提供顶出动力,活块内预设顶出机构,开模过程中通过顶出机构将产品固定,防止产品开模的形变及开裂;本发明取缔数十套冲压件模具,且从整车生产角度,取缔原有焊装线,只需一个压铸生产车间,具有效率提升和综合成本竞争优势。

3、然而在实施相关技术中发现上述一体化压铸车身大模具开发方法存在以下问题:现有的压铸模具在使用时出现脱模困难的问题,且压铸生产时定位不精准为此,我们提出了一种一体化压铸模具。

技术实现思路

1、有鉴于此,本实用新型希望提供一种一体化压铸模具,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

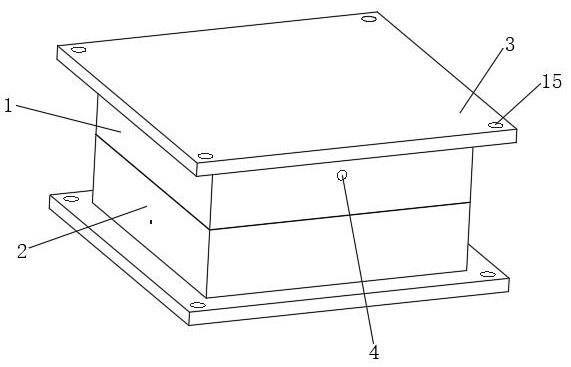

2、本实用新型实施例的技术方案是这样实现的:一种一体化压铸模具,包括上压铸模,所述上压铸模的底面设置有下压铸模,所述上压铸模的侧面开设有进料口,所述下压铸模的内部居中处设置有中部进气通道,所述下压铸模的内部位于中部进气通道的两侧设置有侧部进气通道,所述中部进气通道和侧部进气通道的顶面设置有顶杆,所述上压铸模的底面设置有压铸头,所述下压铸模的内部开设有压铸槽,所述压铸头和压铸槽之间设置有压铸腔。

3、进一步优选的,所述上压铸模的底面外侧开设有连接槽,所述连接槽的顶面四个拐角处设置有连接导孔,所述下压铸模的顶面设置有连接板,所述连接板的顶面四个拐角处设置有连接杆。

4、进一步优选的,所述连接槽与连接板之间相匹配且位置相对应,且连接杆与连接导孔之间相匹配且位置相对应。

5、进一步优选的,所述上压铸模的内部设置有进料通道,且进料通道与进料口之间相导通,且进料口与进料通道为三通设置。

6、进一步优选的,所述上压铸模的顶面和下压铸模的底面均设置有安装板,所述安装板的表面位于四个拐角处开设有连接孔。

7、进一步优选的,所述顶杆与中部进气通道和侧部进气通道相匹配,且顶杆与中部进气通道和侧部进气通道之间为滑动连接。

8、进一步优选的,所述压铸槽与压铸头分别设置在下压铸模和上压铸模的居中处。

9、本实用新型实施例由于采用以上技术方案,其具有以下优点:

10、一、在下压铸模的内部设置有中部进气通道和侧部进气通道,并在中部进气通道和侧部进气通道的顶面设置有顶杆,当压铸件压铸完成后,通过向侧部进气通道和中部进气通道内部充气将顶杆顶起后,可以将压铸件与下压铸模之间脱离,便于将压铸完成后的压铸件取出;

11、二、在上压铸模与下压铸模之间设置有对应的连接槽、连接导孔、连接板和连接杆,在进行合模压铸时,可以将上压铸模与下压铸模之间进行精准的定位,通过该种方式可以在压铸时,有效减少合模时产生的误差,提升压铸的加工工艺。

12、上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本实用新型进一步的方面、实施方式和特征将会是容易明白的。

技术特征:

1.一种一体化压铸模具,包括上压铸模(1),其特征在于,所述上压铸模(1)的底面设置有下压铸模(2),所述上压铸模(1)的侧面开设有进料口(4),所述下压铸模(2)的内部居中处设置有中部进气通道(13),所述下压铸模(2)的内部位于中部进气通道(13)的两侧设置有侧部进气通道(12),所述中部进气通道(13)和侧部进气通道(12)的顶面设置有顶杆(16),所述上压铸模(1)的底面设置有压铸头(8),所述下压铸模(2)的内部开设有压铸槽(9),所述压铸头(8)和压铸槽(9)之间设置有压铸腔(14)。

2.根据权利要求1所述的一种一体化压铸模具,其特征在于:所述上压铸模(1)的底面外侧开设有连接槽(5),所述连接槽(5)的顶面四个拐角处设置有连接导孔(6),所述下压铸模(2)的顶面设置有连接板(10),所述连接板(10)的顶面四个拐角处设置有连接杆(11)。

3.根据权利要求2所述的一种一体化压铸模具,其特征在于:所述连接槽(5)与连接板(10)之间相匹配且位置相对应,且连接杆(11)与连接导孔(6)之间相匹配且位置相对应。

4.根据权利要求1所述的一种一体化压铸模具,其特征在于:所述上压铸模(1)的内部设置有进料通道(7),且进料通道(7)与进料口(4)之间相导通,且进料口(4)与进料通道(7)为三通设置。

5.根据权利要求1所述的一种一体化压铸模具,其特征在于:所述上压铸模(1)的顶面和下压铸模(2)的底面均设置有安装板(3),所述安装板(3)的表面位于四个拐角处开设有连接孔(15)。

6.根据权利要求1所述的一种一体化压铸模具,其特征在于:所述顶杆(16)与中部进气通道(13)和侧部进气通道(12)相匹配,且顶杆(16)与中部进气通道(13)和侧部进气通道(12)之间为滑动连接。

7.根据权利要求1所述的一种一体化压铸模具,其特征在于:所述压铸槽(9)与压铸头(8)分别设置在下压铸模(2)和上压铸模(1)的居中处。

技术总结

本技术涉及汽车压铸结构件模具技术领域,提出了一种一体化压铸模具,包括上压铸模,上压铸模的底面设置有下压铸模,上压铸模的侧面开设有进料口,下压铸模的内部居中处设置有中部进气通道,下压铸模的内部位于中部进气通道的两侧设置有侧部进气通道,中部进气通道和侧部进气通道的顶面设置有顶杆,上压铸模的底面设置有压铸头,下压铸模的内部开设有压铸槽,在下压铸模的内部设置有中部进气通道和侧部进气通道,并在中部进气通道和侧部进气通道的顶面设置有顶杆,当压铸件压铸完成后,通过向侧部进气通道和中部进气通道内部充气将顶杆顶起后,可以将压铸件与下压铸模之间脱离,便于将压铸完成后的压铸件取出。

技术研发人员:李桂明,张聪,张强坡

受保护的技术使用者:维亘精密机械(苏州)有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!