一种轻合金混合成型的连续制浆装置的制作方法

本技术涉及材料合成领域,具体讲是一种轻合金混合成型的连续制浆装置。

背景技术:

1、轻合金,又叫轻型合金,主要指钛合金、镁合金和铝合金,其中,镁合金密度低,比强度大,散热性和热稳定性都要比铝合金好,是一种极具发展前景的新型轻合金材料,目前被广泛应用在航空航天、3c电子、汽车制造等领域中。

2、在轻合金的合成过程中,需要先将多种轻金属通过混料组件进行熔融、混合,而后再通过注射组件将混合好的合金混合流体注射进成型腔中完成合金混合流体的降温定型,其中合金混合流体不仅仅是液体,在混合过程中还可能增加一些改性材料,以保证轻合金符合使用要求。

3、但在混料组件承接各种金属流体时,需要周期性等待注射过程,即在注射组件进行再跟注射腔注射时,混料组件需要停止承接金属流体,若不停止金属流体的承接,混料组件在多次注射后,会造成储料过量,合金混合流体的温度不均的情况,甚至混料组件中合金混合流体压力过大的情况,而后合金混合流体向注射组件中输送时,合金混合流体流速波动,不利于成型装置的长期正常运行,而高频率的停止承接,又不利于合金混合流体的混合均匀性。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种可以保持混料组件持续承接金属流体,保证合金混合流体混合均匀性的一种轻合金混合成型的连续制浆装置。

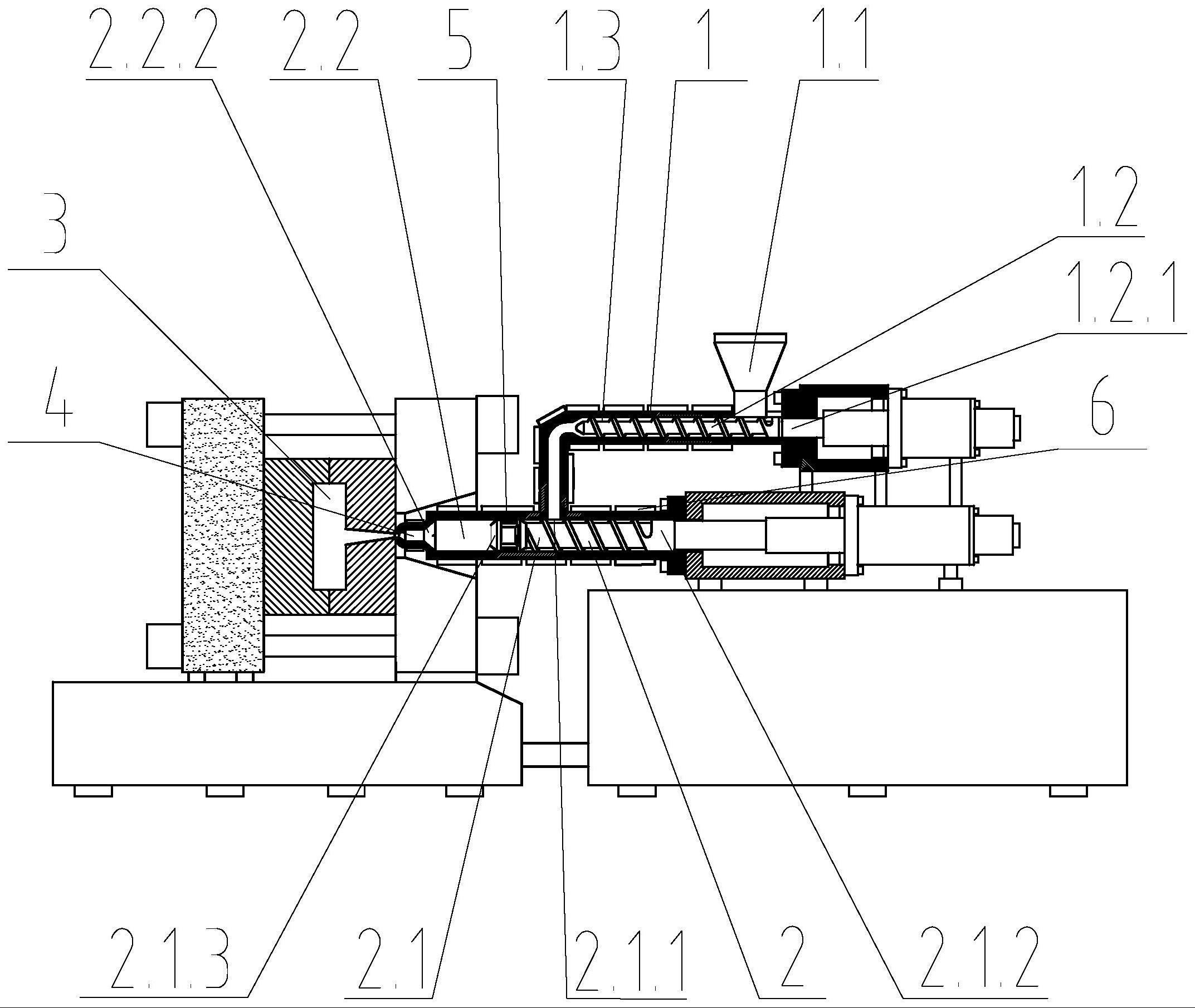

2、本实用新型解决上述问题所采用的技术方案为:一种轻合金混合成型的连续制浆装置,包括混料组件、注射组件和成型腔,所述混料组件用于将不同的材料进行熔融、混合形成合金混合流体,所述混料组件的末端与注射组件相连接,所述注射组件将合金混合流体注射进成型腔中形成合金制品,所述混料组件包括混料漏斗和混料螺杆,所述混料漏斗用于承接多种熔融后的金属流体,所述混料漏斗的出口设于混料螺杆的一端,混料螺杆通过转动和沿轴向移动的方式对多种金属流体进行充分混合以及使合金混合流体向混料螺杆的另一端移动。

3、与现有技术相比,本实用新型的优点在于:在注射组件进行注射时,混料组件不需要停止承接金属流体,可以通过混料螺杆后退的方式来增加混料组件的储料空间,避免合金混合流体在混料组件内压力过大的情况,并且通过在混料螺杆后退的同时,保持混料螺杆的转动状态,可以使合金混合流体保持向前流动状态,并保持合金混合流体的混合过程,保证合金混合流体的混合均匀性;而在注射组件注射完成后,注射组件开始承接混料组件中的合金混合流体,开始注射组件中的储料过程,注射组件的储料过程避免了高压冲击,更稳定,此时,混料螺杆可以同时以转动和沿着轴向方向推进的方式进行推料,使合金混合流体向注射组件方向输送,保证了合金混合流体的输送效率,以及提供了下一次承接混合漏斗中金属流体的预留空间。

4、作为本实用新型的一种改进,所述注射组件包括一根设有螺旋推进槽的注射活塞所述混料组件的出口与螺旋推进槽相连,所述注射活塞同时以转动和沿轴向移动的方式将合金混合流体向成型腔方向注射,通过所述改进,利用螺旋推进槽的结构设计,当合金混合流体流入注射组件中时,随着螺旋推进槽的转动,合金混合流体会沿着螺旋推进槽向前移动,避免了第一时间进入到注射组件中的合金混合流体被覆盖的情况,从而可以保证合金混合流体先进先出的注射效果,避免了第一时间进入到注射组件中的合金混合流体形成积料现象,同时保证了合金混合流体受热的均匀性,保证合金混合流体成型时的质量;并且通过螺旋推进槽的设计,可以在注射活塞转动推进过程中,促进合金混合流体向前流动,以避免合金混合流体向混料组件方向逆流,同时在注射组件承接合金混合流体时,通过螺旋推进槽的转动,可以使合金混合流体向成型腔方向推进,避免了合金混合流体的滞留,不会形容堵塞,逆流的情况,从而可以减少单向阀的设计,降低了单向阀所需的生产成本;而且也因为螺旋推进槽的设计,可以使注射活塞对合金混合流体注射到更靠近成型腔的位置,使得合金混合流体注射得更佳充分,减少了注射组件中的余料,有利于合金混合流体的合理利用以及后期的清料。

5、作为本实用新型的一种改进,所述混料组件包括混料漏斗和混料螺杆,所述混料漏斗用于承接多种熔融后的金属流体,所述混料漏斗的出口设于混料螺杆的一端,混料螺杆通过转动对多种金属流体进行充分混合以及使合金混合流体向混料螺杆的另一端移动,通过所述改进,通过混料螺杆对多种金属流体进行混合,并且在混合过程中,使金属流体沿着混料螺杆的方向进行移动,使金属流体混合更均匀,更充分。

6、作为本实用新型的一种改进,所述注射组件还包括用于承接合金混合流体的注射通道,所述注射活塞沿着注射通道的轴向移动,所述注射活塞包括活塞部,所述活塞部与注射通道之间移动密封配合,所述活塞部设于螺旋推进槽远离成型腔的一端,通过所述改进,活塞部与注射通道之间的移动密封配合,可以保证合金混合流体注射的充分性,避免合金混合流体从活塞部与注射通道之间渗透、溢料的情况,避免活塞部远离螺旋推进槽的一侧渗透有合金混合流体,但设备在长期使用过程中,并且活塞部与注射通道是进行移动配合的,难免会破坏活塞部与注射通道之间的配合紧密性,造成渗透、溢料的情况,而螺旋推进槽的结构设计减少了注射时合金混合流体的压力,也可以降低向活塞部的渗透压力,降低了活塞部与注射通道之间配合紧密度的要求,减少渗透和溢料的可能性,提高了设备的使用安全性。

7、作为本实用新型的还有一种改进,所述混料组件的出口垂直于注射通道设置,且混料组件的出口始终设于活塞部靠近成型腔的一侧,所述注射通道上设有与混料组件的出口相连通的入料口,所述入料口沿着螺旋推进槽的旋转切线方向设置,通过所述改进,可以使注射组件承接合金混合流体更顺畅、更快,合金混合流体在入料口不易形成蜗旋、积料的情况。

8、作为本实用新型的还有一种改进,所述注射通道与成型腔的连接处设有缩径孔,所述缩径孔成锥形,所述缩径孔的直径从注射活塞向成型腔方向减少,所述缩径孔与成型腔之间还设有缓冲通孔,通过所述改进,在合金混合流体混合注射过程中,会形成气泡,故而需要通过缩小孔径,排出合金混合流体内的气泡,以保证合金的成型质量,缓冲通孔的设计可以稳定合金混合液体的注射流动,保证合金成型的均匀性。

9、作为本实用新型的还有一种改进,所述注射活塞上还设有注射头,所述注射头与螺旋推进槽之间设有连接杆,所述连接杆上移动套接有止逆环,所述连接杆的外径与止逆环的内径相契合,所述连接杆的周向上设有多个用于过料的过料槽,通过所述改进,通过止逆环的设计可以防止合金混合流体逆流,当向成型腔里注射合金混合流体时,止逆环向成型腔方向移动,合金混合流体依次穿进止逆环与螺旋推进槽之间的间隔和过料槽进行注射,当注射组件从混料组件承接合金混合流体时,注射活塞后退,合金混合流体会因为后退的真空低压导致合金混合流体回流,此时止逆环向螺旋推进槽方向移动并相抵,防止合金混合流体回流,而连接杆的外径与止逆环的内径相契合,可以保证连接杆与止逆环的同轴性,并且保证止逆环在移动过程中,不会摆动偏移,使注射与承料过程更稳定。

10、作为本实用新型的还有一种改进,所述注射头上设有沿着轴向设计的导向槽,所述止逆环上设有与导向槽相配合的导向块,所述止逆环上还设有与导向块同向设置的抵块,抵块与注射头相抵使注射头与止逆环之间形成过料口,通过所述改进,导向槽与导向块的配合设计,可以保证止逆环与注射头之间的相对移动沿着轴向方向移动,而不会发生相对转动,保证注射头与止逆环转动的同步性,而过料口的设计,可以保证注射时合金混合流体的注射,避免堵在注射头与止逆环之间。

11、作为本实用新型的还有一种改进,所述注射头上还设有多个过料孔,通过所述改进,保证合金混合流体的注射率,减少料滞留。

12、作为本实用新型的还有一种改进,所述止逆环的外侧设有密封环,所述密封环上设有调节间隙,所述止逆环上设有用于安装密封环安装槽,所述安装槽内设有控制孔,通过所述改进,可以通过注射时的高压,利用控制孔的压力传递性,使密封环进行扩张,从而达到密封环与注射通道之间的紧密配合,保证注射时密封环与注射通道之是的密封性,避免合金混合流体从止逆环与注射通道之间的间隙逆流,而在承接合金混合流体时,压力减少,密封环收缩,密封环与注射通道之间形成间隙,不会造成止逆环与注射通道之是发生转动摩擦和移动摩擦。

13、作为本实用新型的还有一种改进,所述控制孔包括第一控制孔与第二控制孔,所述第一控制孔设于止逆环靠近注射头的一端,所述第二控制孔设于止逆环远离注射头一端,所述第一控制孔呈由内向外,由注射头向螺旋推进槽方向倾斜设置,所述第二控制沿着连接杆的径向设置,通过所述改进,第一控制孔的设计,可以使形成的对密封环的压力更稳定,不会有冲击性的压力,从而避免造成密封环的瞬间抵抗性,保证密封环密封的稳定性,而第二控制孔受到的冲击性小,只需要保证密封环的密封效果即可,故而采用径向设计,减少压力行程,快速达到密封的效果。

- 还没有人留言评论。精彩留言会获得点赞!