搪玻璃管道弯管倒角破口装置的制作方法

本技术涉及化工设备领域,更具体涉及一种搪玻璃管道弯管倒角破口装置。

背景技术:

1、搪玻璃设备广泛适用于化工、医药、染料、农药、有机合成、石油、食品制造和国防工业等工业生产和科学研究中的反应、蒸发、浓缩、合成、萃取、聚合、皂化、矿化、氯化、硝化等,以代替昂贵的不锈钢和有色金属。耐腐蚀性:对于各种浓度的无机酸、有机酸、有机溶剂及弱碱等介质均有极强的抗腐性。但对于强碱、氢氟酸及含氟离子介质,以及温度大于180℃,浓度大于30%的磷酸等不适用,搪玻璃设备主要包括反应罐、储罐、蒸馏罐、冷凝器以及连接管道。

2、对于搪瓷管道来说,需要按照设计的线路管路来完成,在设计中管路不能够只是直线由搪瓷管直接连接就可以,因此通过弯头进行焊接,完成搪瓷管的管路。弯头为直角弯头,两端为圆形,直径与钢管相同,将弯头与钢管进行焊接形成预设的管路,再进行搪瓷。在焊接加工中,需要在连接处设置焊接坡口,以便于电弧能深入焊缝底部,使焊缝底部焊透,以提高焊缝的质量;便于沾除熔渣,获得较好的焊缝成型;坡口能起到调节基本金属和充填金屈比例的作用。

3、在现有的加工中,对于弯头倒角破口的工艺通常采用加载台虎钳上,人工使用角磨机倒角破口,这样做加工效率低、产品质量不稳定而且台虎钳的夹持力过大会导致弯头变形,进而焊接时与钢管不匹配。

4、在进行机械化打磨设备的设计过程中技术难点有两个:1、如何对于弯头进行夹持,且保证弯头不变形;2、如何调整倒角破口的角度。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供了一种结构合理、生产效率高、打磨精准、破口角度可调、夹持稳定、降低工人劳动强度的搪玻璃管道弯管倒角破口装置。

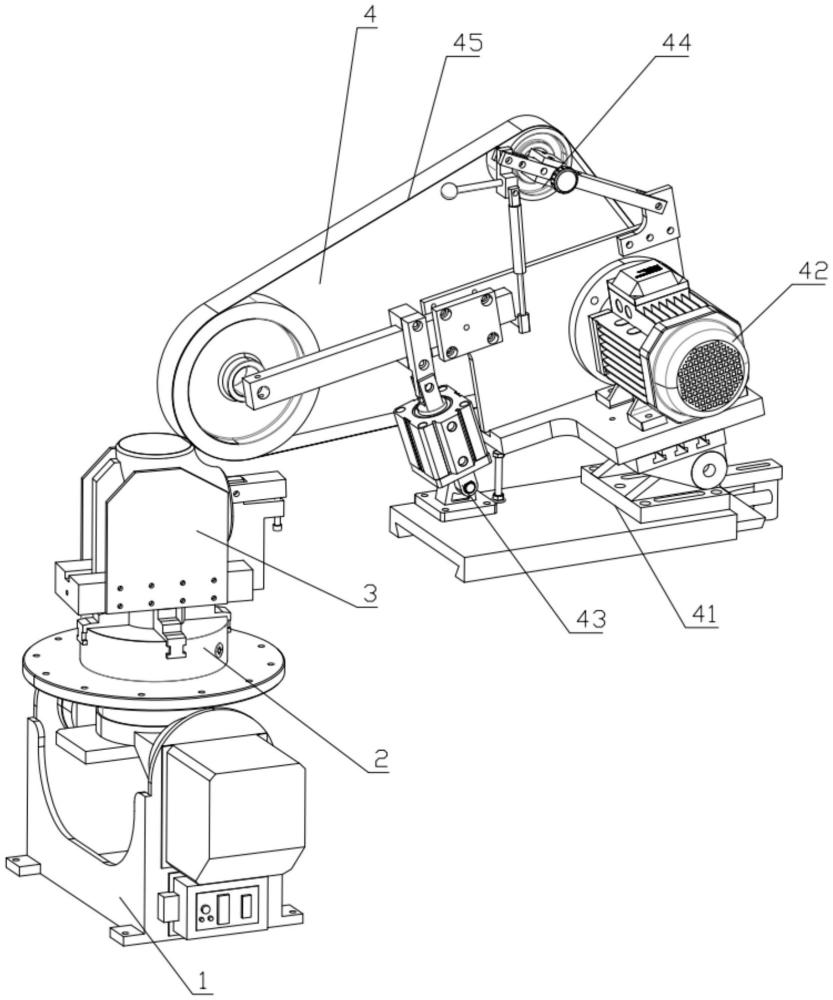

2、根据本实用新型的一个方面,提供了搪玻璃管道弯管倒角破口装置,包括:底座组件、回转组件、可替换固定组件和打磨组件,底座组件上安装回转组件,底座组件驱动回转组件往复摆动,回转组件上可拆卸安装可替换固定组件,打磨组件位于可替换固定组件的一侧,打磨组件靠近或者远离可替换固定组件。通过底座组件便于实现对弯头的摆动,进而调整倒角破口的角度;通过回转组件带动弯头转动,进而对弯头接口处进行圆环状打磨;通过可替换固定组件便于夹紧弯头;通过打磨组件对弯头的端部进行倒角破口。

3、在一些实施方式中,打磨组件包括安装部、第一电机、驱动部、张紧部和打磨部,安装部设置安装部上,第一电机固定在安装部上,安装部的前端设有打磨部,打磨部的下方设有驱动部,驱动部驱动打磨组件上升或者下降,张紧部固定在安装部上且连接打磨部,第一电机驱动打磨部。

4、在一些实施方式中,安装部包括第一安装座、第一转轴和第二安装座,第一安装座通过第一转轴与第二安装座铰接;第一电机固定在第二安装座上;

5、打磨组件包括驱动轮和打磨带,驱动轮固定在第二安装座上,打磨带连接电机的输出端、张紧部和驱动轮;

6、张紧部包括张紧轮、张紧杆和支撑杆,张紧杆的一端铰接第二安装座,张紧杆的另一端设有移动块,张紧轮暗转整改移动块上,支撑杆连接张紧杆和第二安装座;

7、驱动部包括第三安装座和驱动件,第三安装座固定在第一安装座上,驱动件的底部与第三安装座铰接,驱动件的输出端连接第二安装座且驱动第二安装座以第一转轴为中心旋转;

8、驱动件为液压油缸或者气缸。

9、在一些实施方式中,底座组件包括:本体、第二电机和摇摆架,摇摆架通过轴承安装在本体上且摇摆架的一端伸出本体与第二电机连接,第二电机驱动摇摆架往复摆动。利用第二电机带动摇摆架转动,最终带动弯头摆动,进而控制倒角破口的角度。

10、在一些实施方式中,本体中间具有凹陷,凹陷的两端竖直延伸出第一支架和第二支架,摇摆架的一端通过轴承安装在第一支架上,摇摆架的另一端通过轴承安装在第二支架,第二电机固定在第二支架外侧,摇摆架上固定安装回转组件。

11、在一些实施方式中,回转组件包括:卡盘和第三电机,第三电机的输出端连接卡盘,第三电机的底部固定在摇摆架的顶部,卡盘上可拆卸固定可替换固定组件。通过卡盘便于装拆更换可替换固定组件,进而适用不同规格的弯头的装夹,通过第三电机带动卡盘转动。

12、在一些实施方式中,可替换固定组件包括:连接部和固定部,连接部的底部安装在卡盘上,连接部的顶部固定设置固定部。利用连接部便于和卡盘装夹,利用固定部便于弯头的固定。

13、在一些实施方式中,固定部包括:第一限位板、第二限位板、支撑块、固定杆的固定螺杆,第一限位板和第二限位板固定设置在安装板的两侧,第一限位板和第二限位板的中间设有支撑块,支撑块的前端通过铰接件连接固定杆,支撑块的端部连接固定螺杆,固定螺杆顶住固定杆的端部。通过第一限位板和第二限位板限定弯头的宽,通过固定块对弯头户型部分提供支撑,通过固定杆和固定螺杆压紧弯头。

14、在一些实施方式中,支撑块具有贴合弯管的凹陷,所述固定杆远离固定螺杆的一端位于凹陷的上方。利用凹陷便于支撑弯头。

15、本实用新型与现有技术相比具有结构合理、生产效率高、打磨精准、破口角度可调、夹持稳定、降低工人劳动强度的有益效果。本实用新型通过底座组件便于实现对弯头的摆动,进而调整倒角破口的角度;通过回转组件带动弯头转动,进而对弯头接口处进行圆环状打磨;通过可替换固定组件便于夹紧弯头;通过打磨组件对弯头的端部进行倒角破口;利用第二电机带动摇摆架转动,最终带动弯头摆动,进而控制倒角破口的角度;通过卡盘便于装拆更换可替换固定组件,进而适用不同规格的弯头的装夹,通过第三电机带动卡盘转动;通过第一限位板和第二限位板限定弯头的宽,通过固定块对弯头户型部分提供支撑,通过固定杆和固定螺杆压紧弯头。

技术特征:

1.搪玻璃管道弯管倒角破口装置,其特征在于,包括:底座组件、回转组件、可替换固定组件和打磨组件,所述底座组件上安装回转组件,所述底座组件驱动回转组件往复摆动,所述回转组件上可拆卸安装可替换固定组件,所述打磨组件位于可替换固定组件的一侧,所述打磨组件靠近或者远离可替换固定组件。

2.根据权利要求1所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述打磨组件包括安装部、第一电机、驱动部、张紧部和打磨部,所述安装部设置安装部上,所述第一电机固定在安装部上,所述安装部的前端设有打磨部,所述打磨部的下方设有驱动部,所述驱动部驱动打磨组件上升或者下降,所述张紧部固定在安装部上且连接打磨部,所述第一电机驱动打磨部。

3.根据权利要求2所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述安装部包括第一安装座、第一转轴和第二安装座,所述第一安装座通过第一转轴与第二安装座铰接;所述第一电机固定在第二安装座上;

4.根据权利要求1所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述底座组件包括:本体、第二电机和摇摆架,所述摇摆架通过轴承安装在本体上且摇摆架的一端伸出本体与第二电机连接,所述第二电机驱动摇摆架往复摆动。

5.根据权利要求4所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述本体中间具有凹陷,所述凹陷的两端竖直延伸出第一支架和第二支架,所述摇摆架的一端通过轴承安装在第一支架上,所述摇摆架的另一端通过轴承安装在第二支架,所述第二电机固定在第二支架外侧,所述摇摆架上固定安装回转组件。

6.根据权利要求4所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述回转组件包括:卡盘和第三电机,所述第三电机的输出端连接卡盘,所述第三电机的底部固定在摇摆架的顶部,所述卡盘上可拆卸固定可替换固定组件。

7.根据权利要求4所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述可替换固定组件包括:连接部和固定部,所述连接部的底部安装在卡盘上,所述连接部的顶部固定设置固定部。

8.根据权利要求7所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述固定部包括:第一限位板、第二限位板、支撑块、固定杆的固定螺杆,所述第一限位板和第二限位板固定设置在安装板的两侧,所述第一限位板和第二限位板的中间设有支撑块,所述支撑块的前端通过铰接件连接固定杆,所述支撑块的端部连接固定螺杆,所述固定螺杆顶住固定杆的端部。

9.根据权利要求8所述的搪玻璃管道弯管倒角破口装置,其特征在于,所述支撑块具有贴合弯管的凹陷,所述固定杆远离固定螺杆的一端位于凹陷的上方。

技术总结

本技术公开了搪玻璃管道弯管倒角破口装置,其包括:底座组件、回转组件、可替换固定组件和打磨组件,底座组件上安装回转组件,底座组件驱动回转组件往复摆动,回转组件上可拆卸安装可替换固定组件,打磨组件位于可替换固定组件的一侧,打磨组件靠近或者远离可替换固定组件。本技术的具有结构合理、生产效率高、打磨精准、破口角度可调、夹持稳定、降低工人劳动强度的有益效果。

技术研发人员:周科,周军华

受保护的技术使用者:无锡市钱桥化工机械有限公司

技术研发日:20230531

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!