一种空心排蜡模头的制作方法

本技术涉及精密铸造,尤其是指一种空心排蜡模头。

背景技术:

1、脱蜡铸造是精密铸造的一种,其制作工艺为:首先制作工件蜡模,然后与模头一起组装形成蜡树,然后再将蜡树浸浆沾砂,在硬化和干燥后形成型壳——包括工件壳模和模头壳模,接着再将型壳内部的蜡模溶化掉,是为脱蜡,获得空心的型壳,焙烧型壳以获得足够的强度与透气性能;浇注所需要的金属材料;脱壳、清沙后获得高精度的铸件。

2、脱蜡铸造中脱蜡工艺目前主要采用蒸汽脱蜡,即将硬化干燥后的型壳放入一个封闭脱蜡釜中,并向里面充入蒸汽进行加热,通过蒸汽将壳模中的蜡加热、熔融,然后,利用自重蜡液有壳模中流出,蜡液将与凝结的水一起汇集到脱蜡釜底部的蜡水收集区域。由于工件蜡模组到模头上,在脱蜡融解时,需要模头部分的蜡融解流出后在模头壳模内形成空腔,工件蜡模融解的蜡方可通过该空腔流出。但模头部分的体积较大,融解的速度较慢,而工件蜡模的体积较小,融解速度较快,因此,容易出现模头部分尚未融解出腔道,而工件蜡模已大部分融解或完全融解,工件蜡模融解后无法流出从而涨裂工件壳模的情况,在后续的浇注工序后就会出现液化金属漏出的情况,影响作业安全性和成型铸件的质量。

3、针对上述问题,申请人提出了一种解决方案。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种空心排蜡模头,采用的技术方案为:

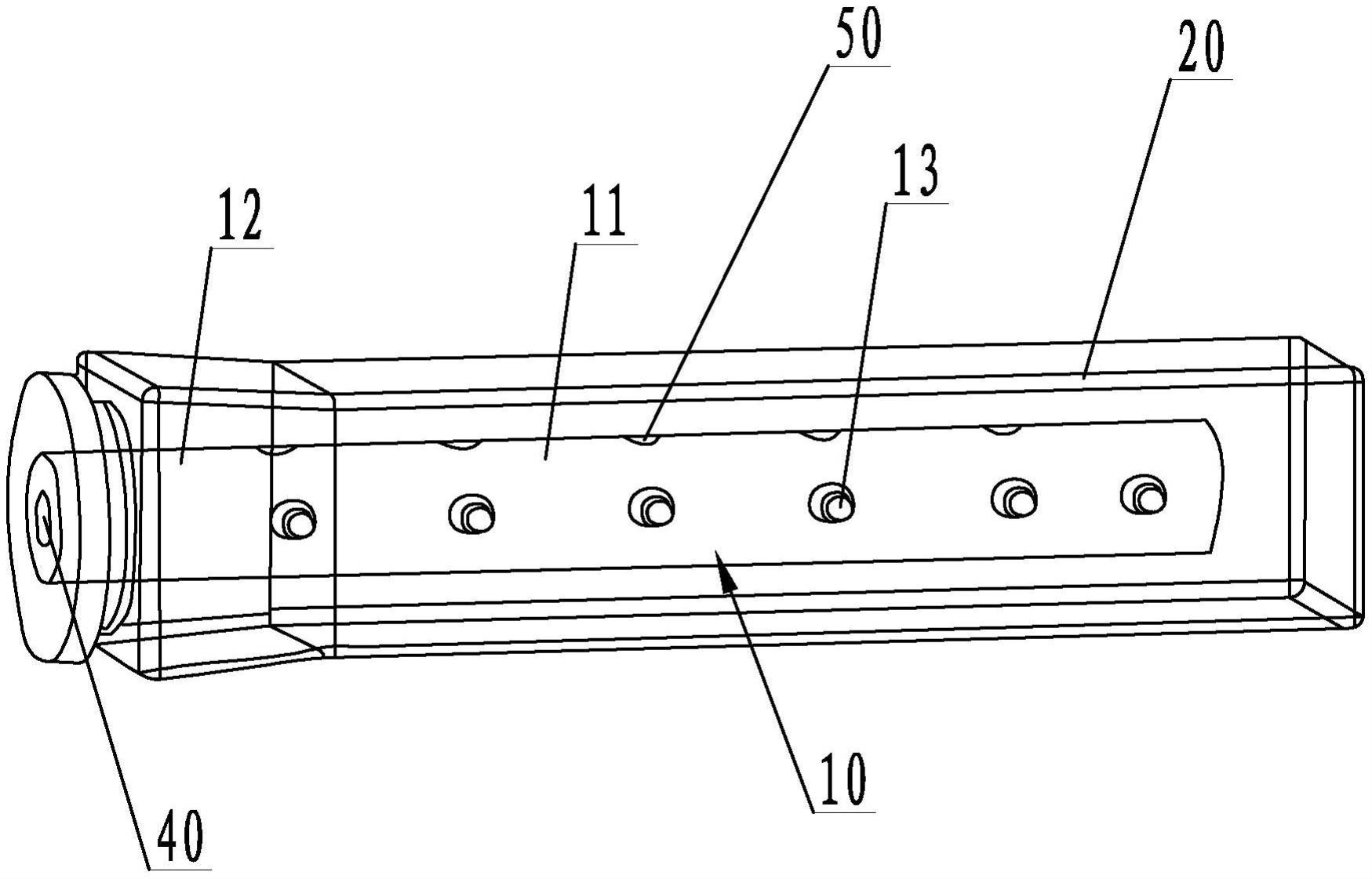

2、一种空心排蜡模头,包括有内置金属杆,以及包裹于内置金属杆外的蜡坯;所述内置金属杆为具有内腔的空心杆体结构,所述内置金属杆在其端部开设有与内腔连通的第一排液孔,内置金属杆在其上开设有与内腔连通的第二排液孔。

3、在进一步的改进方案中,所述内置金属杆包括有杆身和杆头,在所述杆身外周设有凸起部。

4、在进一步的改进方案中,所述凸起部为布置于杆身外周上的凸起筋和凸起块。

5、在进一步的改进方案中,所述凸起部为布置于杆身外周上的凸起柱。

6、与现有技术相比,本实用新型的有益效果是:本实用新型中模头由于设有内置金属杆,较传统的蜡模模头相比,模头用蜡大大减少,在脱蜡工艺中模头的蜡融解大大加快,内置金属杆能够快速导热,将热量传导至与其贴合的蜡模部分,大大加快融解速度,这样在脱蜡工艺中模头的融解速度就可以跟得上工件蜡模的融解速度,以便工件蜡模的蜡流出,防止涨裂工件壳模的情况出现;此外,脱蜡时,在高温蒸汽的作用下,蜡坯部分逐步融解,高温蒸汽还通过第一排液孔进入至内腔,导热至蜡坯内部,并融解堵塞第二排液孔处的蜡封,疏通第二排液孔,这样蜡坯内部融解的蜡又可通过第二排液孔进入内置金属杆的内腔,然后通过第一排液孔从内腔流出,加速排蜡,进一步提高了排蜡速度。

技术特征:

1.一种空心排蜡模头,其特征在于,包括有内置金属杆(10),以及包裹于内置金属杆(10)外的蜡坯(20);所述内置金属杆(10)为具有内腔(30)的空心杆体结构,所述内置金属杆(10)在其端部开设有与内腔(30)连通的第一排液孔(40),内置金属杆(10)在其上开设有与内腔(30)连通的第二排液孔(50)。

2.根据权利要求1所述的一种空心排蜡模头,其特征在于,所述内置金属杆(10)包括有杆身(11)和杆头(12),在所述杆身(11)外周设有凸起部。

3.根据权利要求2所述的一种空心排蜡模头,其特征在于,所述凸起部为布置于杆身(11)外周上的凸起筋和凸起块。

4.根据权利要求2所述的一种空心排蜡模头,其特征在于,所述凸起部为布置于杆身(11)外周上的凸起柱(13)。

技术总结

本技术为一种空心排蜡模头,包括有内置金属杆,以及包裹于内置金属杆外的蜡坯;所述内置金属杆为具有内腔的空心杆体结构,所述内置金属杆在其端部开设有与内腔连通的第一排液孔,内置金属杆在其上开设有与内腔连通的第二排液孔。本技术中模头由于设有内置金属杆,模头用蜡大大减少,在脱蜡工艺中模头的蜡融解大大加快,内置金属杆能够快速导热,将热量传导至与其贴合的蜡模部分,大大加快融解速度,这样在脱蜡工艺中模头的融解速度就可以跟得上工件蜡模的融解速度,以便工件蜡模的蜡流出,防止涨裂工件壳模的情况出现;在脱蜡时,融解的蜡可通过第二排液孔进入内置金属杆的内腔,然后通过第一排液孔从内腔流出,加速排蜡。

技术研发人员:余虎平,张志文,袁付海,项刚伟,但传神

受保护的技术使用者:泰钢合金(中山)有限公司

技术研发日:20230601

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!