一种轴管的热挤压锻造设备的制作方法

本技术涉及热挤压锻造设备,具体为一种轴管的热挤压锻造设备。

背景技术:

1、挤压铸造又名液态模锻,也有人称作低速高压或者液态金属冲压。热挤压时加热温度在毛坯金属的再结晶温度之上,进行挤压的时候,坯料放入挤压筒内,在挤压杆的作用下,当压力超过材料的抗力时,便通过模孔变形,从而获得所需锻件的形状。

2、例如专利号为“cn 207840000 u”一种轴管的热挤压锻造设备中,公开了“一种轴管的热挤压锻造设备,其组成部件包括上平台、下平台、凹模、凸模、电机箱、变速箱、底座,还包括转轴、上减震层、下减震层、垫板,上平台上设有凸模,在上平台和凸模之间安装有转轴,转轴上方与变速箱连接,变速箱上方与电机箱连接.......”文中通过凹模与凸模的挤压对轴管进行挤压制作;

3、在生产过程中,当轴管进行挤压锻造时,需要将坯料加热至非常高的温度,当通过凹模与凸模挤压锻造后,将轴管从凹模取出时,由于温度过高,要么需要工作人员等待轴管冷却之后取出,相比较为安全,但耗费时间,要么工作人员佩戴隔温服通过夹具将轴管取出,效率高,但较为麻烦,存在烫伤危险。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种轴管的热挤压锻造设备,解决了现今存在的当轴管进行挤压锻造时,需要将坯料加热至非常高的温度,当通过凹模与凸模挤压锻造后,将轴管从凹模取出时,由于温度过高,要么需要工作人员等待轴管冷却之后取出,相比较为安全,但耗费时间,要么工作人员佩戴隔温服通过夹具将轴管取出,效率高,但较为麻烦,存在烫伤危险的问题。

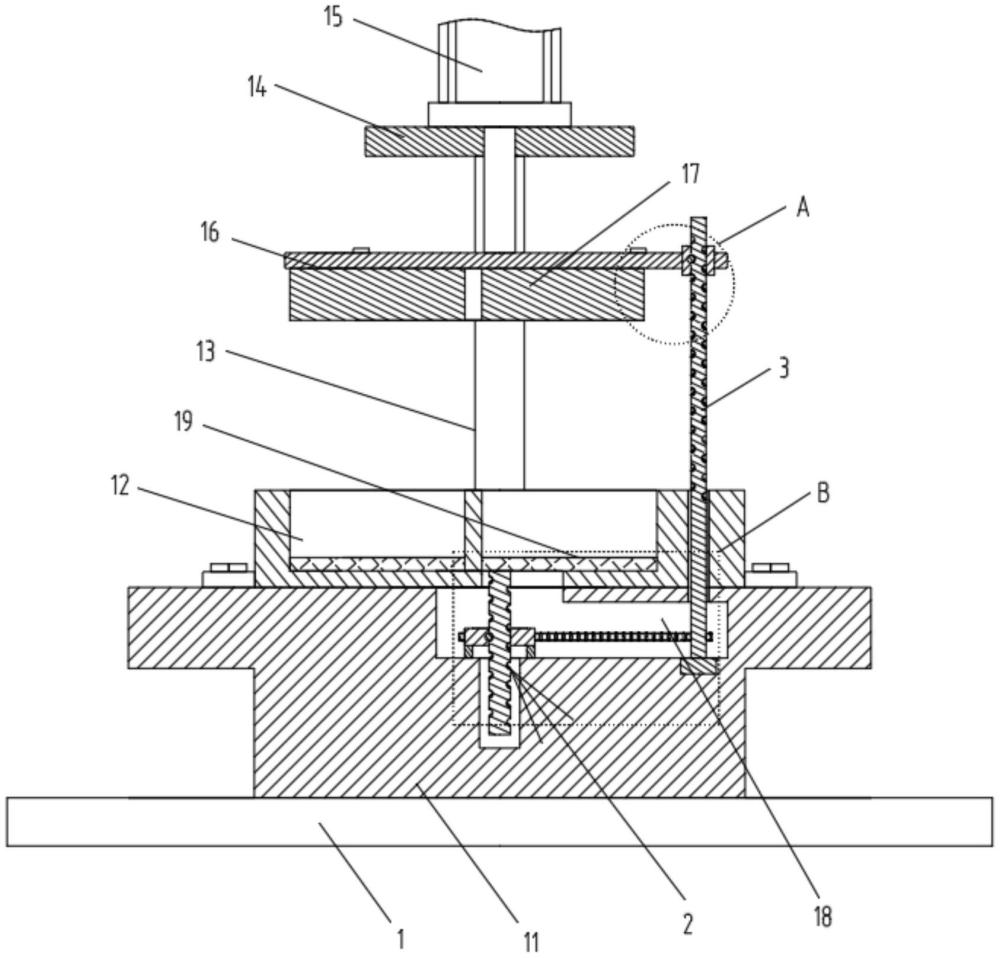

2、为实现上述目的,本实用新型提供如下技术方案:一种轴管的热挤压锻造设备,包括底板,所述底板的上表面固定连接固定座,所述固定座的上表面固定连接凹模,所述固定座的上表面固定连接竖板,所述竖板的一侧固定连接横板,横板的上表面固定连接油压缸,所述油压缸的伸缩杆固定连接安装板,安装板的下表面固定连接凸模,所述凹模的下方设有顶出组件。

3、作为本实用新型的一种优选技术方案,所述凹模的内部滑动连接滑动板,所述凹模的下表面设有方形通槽,所述固定座的上表面设有安装槽,安装槽与方形通槽相连通,所述顶出组件位于安装槽内。

4、作为本实用新型的一种优选技术方案,所述滑动板的材质与凹模的材质相同。

5、作为本实用新型的一种优选技术方案,所述顶出组件包括圆形筒,圆形筒与固定座转动连接,所述圆形筒的上端固定连接圆形块,所述圆形块上设有方形通槽,所述方形通槽内设有圆杆,圆杆上设有第一螺旋形槽,所述方形通槽的侧壁转动连接第一滚珠,第一滚珠位于第一螺旋形槽内,圆杆的上端与滑动板转动连接。

6、作为本实用新型的一种优选技术方案,所述安装槽的底面转动连接导向杆,所述导向杆贯穿固定座与凸模以及安装板,导向杆的外圆固定连接第一齿轮,所述圆形块的外面固定连接第二齿条,第一齿条与第二齿条之间连接链条。

7、作为本实用新型的一种优选技术方案,所述安装板上固定连接固定管,固定管的内壁转动连接第二滚珠,所述导向杆的外圆设有第二螺旋形槽,第二滚珠与导向杆上的第二螺旋形槽相配合。

8、与现有技术相比,本实用新型提供了一种轴管的热挤压锻造设备,具备以下有益效果:

9、1、该一种轴管的热挤压锻造设备,通过设置滑动板,液态金属带入凹模内部,之后油压缸向下推动凸模,使凸模进入凹模内,对金属进行挤压成型,当轴管挤压成型后,此时滑动板底部的顶出组件推动滑动板向上,滑动板将凹模内的轴管推出凹模内,进行下一件轴管制作,不用等待轴管冷却就可将轴管从凹模内取出,大大提高工作效率,同时不用工作人员操作,避免工作人员烫伤。

10、2、该一种轴管的热挤压锻造设备,通过设置顶出组件,当油压缸向下推动凸模进入凹模内时,安装板带动固定管下降,使导向杆转动,导向杆正向转动,导向杆带动圆形块转动,迫使圆形杆转动向下,拉动滑动板滑动到凹模底部,拉动滑动板复位,方便进行之后的轴管挤压成型,当轴管挤压成型完毕后,油压缸拉动凸模离开凹模内,反之,安装板使导向杆反向转动,圆形块反向转动,圆形杆转动向上,通过滑动板将成型的轴管推出,更加方便,同时提高装置的自动化,使整个装置更加具有协调性。

技术特征:

1.一种轴管的热挤压锻造设备,其特征在于:包括底板(1),所述底板(1)的上表面固定连接固定座(11),所述固定座(11)的上表面固定连接凹模(12),所述固定座(11)的上表面固定连接竖板(13),所述竖板(13)的一侧固定连接横板(14),横板(14)的上表面固定连接油压缸(15),所述油压缸(15)的伸缩杆固定连接安装板(16),安装板(16)的下表面固定连接凸模(17),所述凹模(12)的下方设有顶出组件(2)。

2.根据权利要求1所述的一种轴管的热挤压锻造设备,其特征在于:所述凹模(12)的内部滑动连接滑动板(19),所述凹模(12)的下表面设有方形通槽,所述固定座(11)的上表面设有安装槽(18),安装槽(18)与方形通槽相连通,所述顶出组件(2)位于安装槽(18)内。

3.根据权利要求2所述的一种轴管的热挤压锻造设备,其特征在于:所述滑动板(19)的材质与凹模(12)的材质相同。

4.根据权利要求2所述的一种轴管的热挤压锻造设备,其特征在于:所述顶出组件(2)包括圆形筒(21),圆形筒(21)与固定座(11)转动连接,所述圆形筒(21)的上端固定连接圆形块(22),所述圆形块(22)上设有方形通槽,所述方形通槽内设有圆杆(23),圆杆(23)上设有第一螺旋形槽(25),所述方形通槽的侧壁转动连接第一滚珠(24),第一滚珠(24)位于第一螺旋形槽(25)内,圆杆(23)的上端与滑动板(19)转动连接。

5.根据权利要求4所述的一种轴管的热挤压锻造设备,其特征在于:所述安装槽(18)的底面转动连接导向杆(3),所述导向杆(3)贯穿固定座(11)与凸模(17)以及安装板(16),导向杆(3)的外圆固定连接第一齿轮(31),所述圆形块(22)的外面固定连接第二齿条(32),第一齿条与第二齿条(32)之间连接链条(33)。

6.根据权利要求5所述的一种轴管的热挤压锻造设备,其特征在于:所述安装板(16)上固定连接固定管(34),固定管(34)的内壁转动连接第二滚珠(35),所述导向杆(3)的外圆设有第二螺旋形槽(36),第二滚珠(35)与导向杆(3)上的第二螺旋形槽(36)相配合。

技术总结

本技术属于热挤压锻造设备技术领域,尤其为一种轴管的热挤压锻造设备,包括底板,所述底板的上表面固定连接固定座,所述固定座的上表面固定连接凹模,所述固定座的上表面固定连接竖板,所述竖板的一侧固定连接横板,横板的上表面固定连接油压缸,所述油压缸的伸缩杆固定连接安装板,安装板的下表面固定连接凸模,所述凹模的下方设有顶出组件。本技术通过滑动板,滑动板将凹模内的轴管推出凹模内,进行下一件轴管制作,不用等待轴管冷却就可将轴管从凹模内取出,大大提高工作效率,同时不用工作人员操作,避免工作人员烫伤。

技术研发人员:刘宏伟,韩建丰,孙士杰

受保护的技术使用者:铁岭铁航锻造有限公司

技术研发日:20230616

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!