一种铝锅压铸模具的制作方法

本技术涉及一种压铸模具,尤其是涉及一种铝锅压铸模具。

背景技术:

1、铝锅的成型工艺主要分为冲压成型(拉伸成型)和压铸成型两种。冲压成型具有生产效率高、产品成本低廉等优点,而压铸成型生产的铝锅结构可以更加多样复杂、表面粗糙度好、机械强度大。

2、铝锅压铸用模具上的压铸腔的厚度相对较薄,为了防止出现欠铸的缺陷,必须提高金属液挤出的速度,压铸的压力相对较大。但是目前压铸模具的排溢系统设置不合理,压铸压力提高导致模具的排气负担提高,如果压铸腔内的气体不能及时排出,就会导致铸件出现表面形状不规则,或者由于排溢系统设置不合理导致部分区域气体积聚,熔融的金属发生剧烈的湍流,产生包卷气体的现象,也就导致铸件内部产生气泡。

技术实现思路

1、本实用新型提供了一种铝锅压铸模具;解决现有技术中存在排溢系统设置不合理导致铸件产生缺陷的问题。

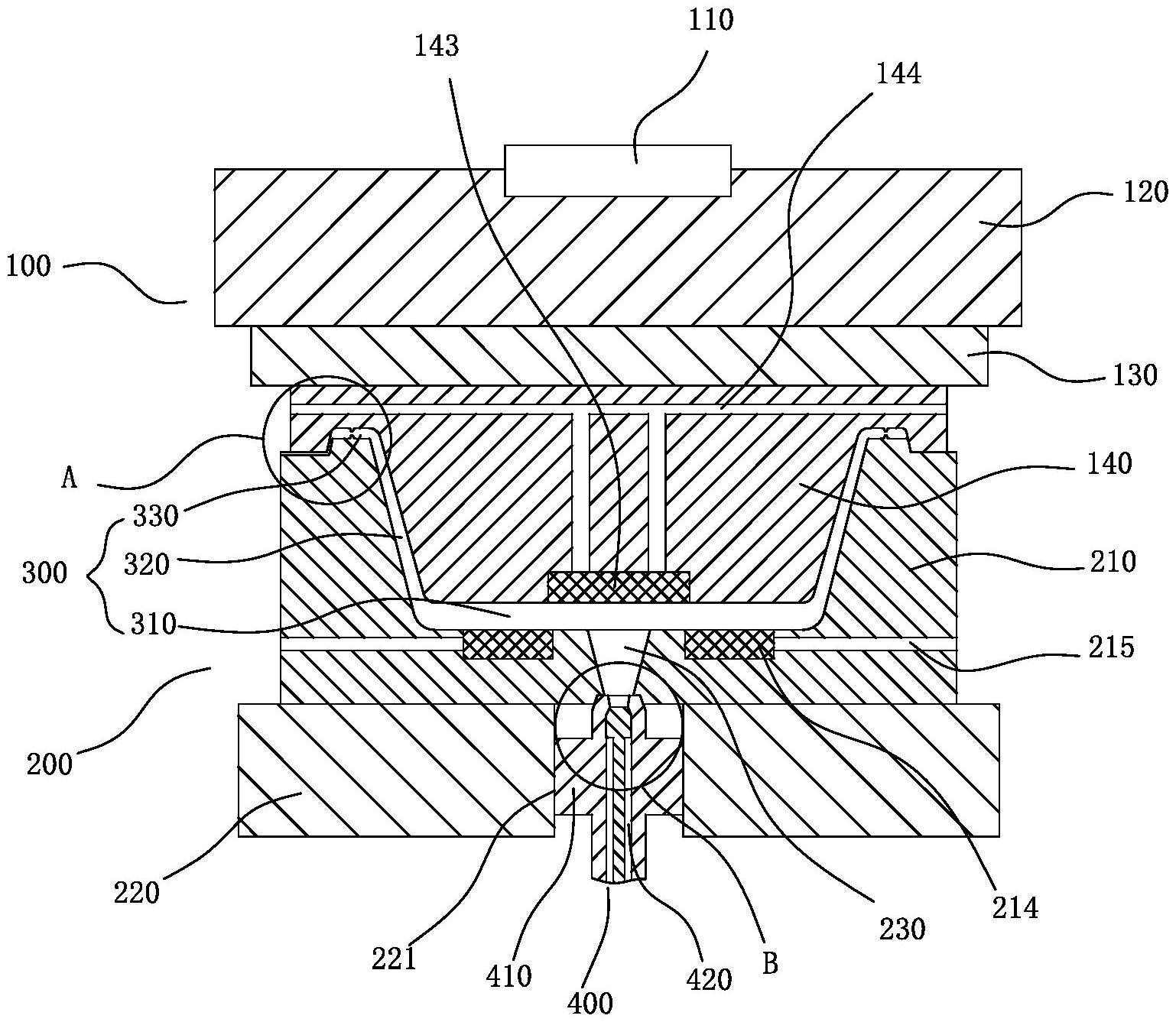

2、本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种铝锅压铸模具,包括上模组件和下模组件,所述上模组件自上而下包括定位块、模板、垫板和上模具,所述下模组件自上而下包括下模具和底板,合模状态下,所述上模具与所述下模具之间形成有压铸腔,所述压铸腔包括锅底腔、锅壁腔和锅边腔,所述锅边腔为闭环结构,其外圈设有环状的外溢腔,所述外溢腔与所述锅边腔之间为连通设置,所述下模具的上表面设有下斜面以及与下斜面连接的下抵接面,所述上模具的下表面上设有与所述下斜面相适应的上斜面以及与上斜面连接的上抵接面,所述下斜面和下抵接面上开设有若干排气槽,所述排气槽与所述外溢腔连通,所述下模具中心设有上下贯通且呈倒置圆台状的浇口,所述底板上设有与所述浇口连通的注液头。

3、本实用新型合模后所形成的压铸腔对应的外形为正向摆放的锅体,即锅底在下,锅边在上,然后将浇口设置在下模具的中心,这样金属液从压铸腔的底部中心射出,金属液从下至上注满整个压铸腔,对应的,压铸腔内的气体从位于压铸腔上侧的排气槽排出,多余的金属液会从锅边腔进入外溢腔,同时金属液中的杂质也会被挤压进外溢腔内。待铸件冷却后,本实用新型开模,取出铸件,铸件经过机加工切除浇柄和外溢部分,便得到铝锅成品。本实用新型的浇口设计可以让铝液均匀的注满整个压铸腔,而且空气从下往上排出,避免多余的空气滞留在锅底腔、锅壁腔或锅边腔中,也就减少了铸件产生气泡或者表面不平整的概率;外溢腔环绕锅边腔设置,锅边腔内的铝液填充得更加密实,可以减少锅边腔内杂质堆积,提高铸件的质量和表面光洁度。

4、进一步的,所述上模具上且位于所述锅底腔上侧的区域嵌设有上透气陶瓷块,所述上模具内设有与所述上透气陶瓷块连通的上模气路。上透气陶瓷块内部形成有孔隙,这些孔隙可以阻止金属液通过,但是不影响空气自由透过,因此当开模的时候,在上模气路和上透气陶瓷块的导通下,上模具与铸件的上表面之间区域和外界气压一致,避免由于压力差导致开模时铸件产生细微的形变,而且上透气陶瓷块也可以在浇筑的时候起到一定的排气效果。

5、进一步的,下模具上且位于所述锅底腔下侧的区域嵌设有下透气陶瓷块,所述下模具内设有与所述下透气陶瓷块连通的下模气路。脱模的时候,在下模气路和下透气陶瓷块的导通下,下模具与铸件的下表面之间区域和外界气压一致,避免由于压力差导致脱模时铸件产生细微的形变,而且下透气陶瓷块也可以在浇筑的时候起到一定的排气效果。

6、进一步的,所述浇口下开口处设有定位槽,所述注液头的头部与所述定位槽相适应。定位槽与注液头配合后,不仅仅起到定位的作用,还提高了配合密闭性。

7、进一步的,所述注液头内部设有注射腔以及推杆,所述注射腔的头部设有限位部,限位部用于限制推杆的滑动,所述注射腔的注射口为喇叭口设置。因为压铸的时候,部分铝液会积存在注射腔的头部,喇叭口外形的注射口便于脱模。

8、因此,本实用新型相比现有技术具有以下特点:1.本实用新型的浇口设计可以让铝液均匀的注满整个压铸腔,而且空气从下往上排出,避免多余的空气滞留在锅底腔、锅壁腔或锅边腔中,也就减少了铸件产生气泡或者表面不平整的概率;外溢腔环绕锅边腔设置,锅边腔内的铝液填充得更加密实,可以减少锅边腔内杂质堆积,提高铸件的质量和表面光洁度。

技术特征:

1.一种铝锅压铸模具,包括上模组件和下模组件,所述上模组件自上而下包括定位块、模板、垫板和上模具,所述下模组件自上而下包括下模具和底板,其特征在于:合模状态下,所述上模具与所述下模具之间形成有压铸腔,所述压铸腔包括锅底腔、锅壁腔和锅边腔,所述锅边腔为闭环结构,其外圈设有环状的外溢腔,所述外溢腔与所述锅边腔之间为连通设置,所述下模具的上表面设有下斜面以及与下斜面连接的下抵接面,所述上模具的下表面上设有与所述下斜面相适应的上斜面以及与上斜面连接的上抵接面,所述下斜面和下抵接面上开设有若干排气槽,所述排气槽与所述外溢腔连通,所述下模具中心设有上下贯通且呈倒置圆台状的浇口,所述底板上设有与所述浇口连通的注液头。

2.根据权利要求1所述的铝锅压铸模具,其特征在于:所述上模具上且位于所述锅底腔上侧的区域嵌设有上透气陶瓷块,所述上模具内设有与所述上透气陶瓷块连通的上模气路。

3.根据权利要求2所述的铝锅压铸模具,其特征在于:下模具上且位于所述锅底腔下侧的区域嵌设有下透气陶瓷块,所述下模具内设有与所述下透气陶瓷块连通的下模气路。

4.根据权利要求1所述的铝锅压铸模具,其特征在于:所述浇口下开口处设有定位槽,所述注液头的头部与所述定位槽相适应。

5.根据权利要求4所述的铝锅压铸模具,其特征在于:底板上设有与所述定位槽同轴的安装螺孔,所述注液头上设有可与所述安装螺孔旋接配合的螺柱段。

6.根据权利要求1所述的铝锅压铸模具,其特征在于:所述注液头内部设有注射腔以及推杆,所述注射腔的头部设有限位部,所述注射腔的注射口为喇叭口设置。

技术总结

本技术涉及一种铝锅压铸模具。它包括上模组件和下模组件,上模组件包括定位块、模板、垫板和上模具,下模组件包括下模具和底板,合模状态下,上模具与下模具之间形成有压铸腔,压铸腔包括锅底腔、锅壁腔和锅边腔,锅边腔为闭环结构,其外圈设有环状的外溢腔,外溢腔与锅边腔之间为连通设置,下模具的上表面设有下斜面以及下抵接面,上模具的下表面上设有上斜面以及上抵接面,下斜面和下抵接面上开设有若干排气槽,排气槽与外溢腔连通,下模具中心设有浇口,底板上设有与浇口连通的注液头。外溢腔环绕锅边腔设置,锅边腔内的铝液填充得更加密实,可以减少锅边腔内杂质堆积,提高铸件的质量和表面光洁度。

技术研发人员:施荣火

受保护的技术使用者:浙江金华壹源工贸有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!