一种复合片材、内胆和烹饪器具的制作方法

本技术涉及烹饪器具,具体而言涉及一种复合片材、内胆和烹饪器具。

背景技术:

1、随着人们生活水平的提高和对品质生活的需求,不锈钢制品已经广泛应用于家居、餐具、厨房用具等领域。然而,由于不锈钢表面本身具有较高的表面能,容易吸附油渍、灰尘和指纹等污渍,不易清洁,影响美观和卫生。

2、为了解决这一问题,人们已经研究出一些方法,如在不锈钢表面进行化学处理、涂覆特殊涂层等。然而这些方法或多或少均存在一些问题,里如对不锈钢表面化学处理过程中易产生污染,在不锈钢表面涂覆的不粘涂层或陶瓷涂层等涂层易脱落等。

3、因此,需要一种复合片材、内胆和烹饪器具,以至少部分地解决以上问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

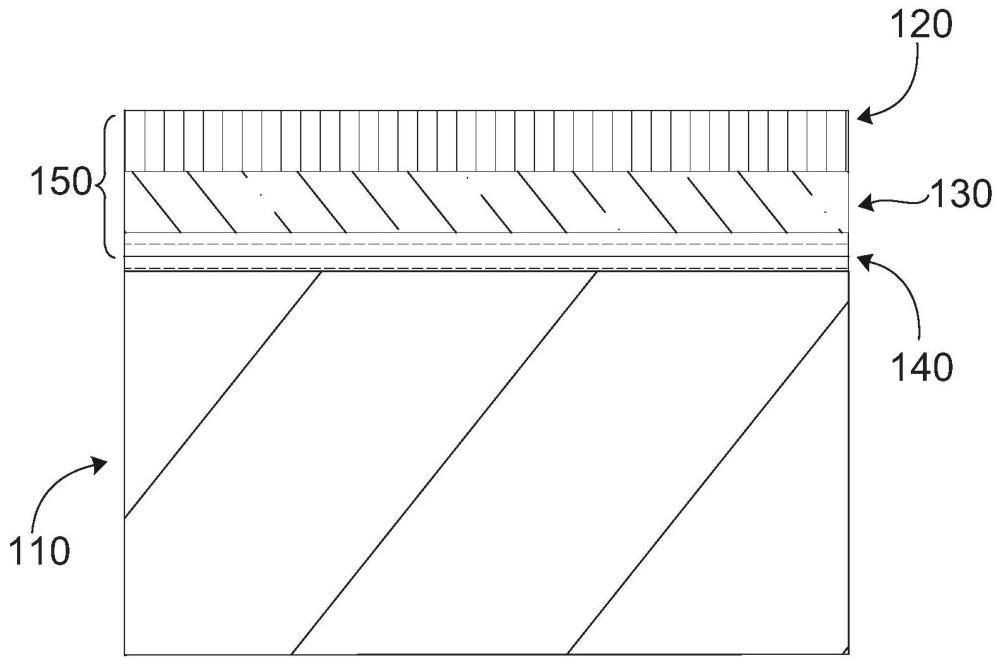

2、为至少部分地解决上述问题,本技术的第一方面提供了一种复合片材,包括:

3、金属基体;

4、镀膜,所述镀膜通过物理气相沉积附着于所述金属基体的表面,其中所述镀膜包括表层,所述表层构造为通过物理气相沉积生长成的柱状纳米晶体结构层。

5、根据本技术的复合片材,在金属基体上通过物理气相沉积形成具有柱状纳米晶体表面结构的镀膜,能够同时获得高表面硬度、高附着力、高不粘性以及高易清洁性。

6、可选地,所述镀膜还包括过渡层,所述表层附着于所述过渡层,所述过渡层包括第一过渡层和第二过渡层,且所述第一过渡层和所述第二过渡层交替层叠设置。根据上述设置,表层在过渡层上生长能够提高表层的致密性,从而提高硬度和耐腐蚀性能。

7、可选地,所述镀膜还包括底层,所述底层附着于所述金属基体,且所述底层是金属层。根据上述设置,金属底层可以增加镀膜和金属基体的结合力,使得镀膜不易从金属基体上脱落,增加使用寿命。

8、可选地,所述表层是碳氮化钛层、碳氮化铬层或碳氮化锆层。根据上述设置,特定的表层材料能够使得表层能够生长成柱状纳米晶体结构,进一步提高复合片材的不粘性和易清洁性能。

9、可选地,所述第一过渡层是碳氮化钛层、碳氮化铬层和碳氮化锆层中的一种;

10、所述第二过渡层是碳氮化钛层、碳氮化铬层和碳氮化锆层中的一种;

11、所述第二过渡层不同于所述第一过渡层。根据上述设置,通过钛、铬和锆基及其化合物形成的两种材料层交替布置的过渡层可以对柱状纳米晶体结构的生长产生模板效应,使其发生晶格畸变,抑制表层粗大柱状纳米晶体的生长,会使得柱状晶粒更趋向于垂直该晶面生长,从而降低表层的表面能,形成细小且致密的柱状纳米晶体结构,使复合片材具有良好的不粘性和易洁性,并且随着表层致密的提升,其硬度和耐腐蚀性能也提升。

12、可选地,所述底层是钛金属层、铬金属层、锆金属层、铬钛复合金属层、铬锆复合金属层或锆钛复合金属层。根据上述设置,金属底层可以增加镀膜和金属基体的结合力,使得镀膜不易从金属基体上脱落,增加使用寿命。

13、可选地,所述表层中的柱状纳米晶体结构具有呈柱状生长的多个晶粒,多个所述晶粒的侧表面彼此贴合,具有呈柱状生长的多个晶粒,多个所述晶粒的侧表面彼此贴合,所述表层处于预定厚度时,所述晶粒的顶端生长形成凸出部,以使得所述表层的表面构造为纳米级的凹凸结构。根据本方案,镀膜的表面形成纳米级凹凸结构,提高了不粘性和易清洁性。

14、可选地,所述晶粒的径向尺寸为20-80nm;并且/或者

15、所述表层的所述预定厚度为100-600nm。根据本方案,能够为镀膜的表面提供纳米级尺度,形成特殊的柱状纳米晶体结构。

16、可选地,所述金属基体的表面粗糙度为0.1-1.6μm。

17、可选地,所述第一过渡层和所述第二过渡层的总数量为5-200层。

18、可选地,所述底层的厚度为100-500nm;和/或

19、所述过渡层的厚度为300-1000nm;和/或

20、所述镀膜的总厚度为700-2000nm。

21、可选地,所述表层是碳氮化钛-铜复合层、碳氮化铬-铜复合层或碳氮化锆-铜复合层。根据上述设置,在表层中添加铜能够进一步降低表层的表面能,进一步提高疏水性和不粘性。

22、可选地,非晶态的铜包覆在柱状纳米晶体结构的晶粒之外。根据上述设置,由于铜与碳、氮等元素不发生反应,也不能与碳氮化物形成固溶体,而是以非晶态的形式存在,由此形成铜包覆在晶粒外的结构,这样的结构形式能够进一步抑制晶粒的生长,能够形成更加细小的晶粒结构,有效降低表面能。

23、可选地,所述表层和所述过渡层中与所述表层接触的所述第一过渡层或所述第二过渡层包含相同的碳氮化合物。根据上述设置,能够提高表层与过渡层之间的结合力。

24、可选地,所述底层和所述过渡层中与所述底层接触的所述第一过渡层或所述第二过渡层包含相同的金属元素。根据上述设置,能够提高过渡层与底层之间的结合力。

25、本技术地第二方面提供一种内胆,所述内胆由上述第一方面所述的复合片材制成。

26、根据本技术的内胆,由上述第一方面所述的复合片材制成,因此具有与上述第一方面的复合片材相类似的技术效果。

27、本技术地第三方面一种烹饪器具,所述烹饪器具包括上述第二方面所述的内胆。

28、根据本技术的烹饪器具,具有上述第二方面的内胆,因此具有与上述第二方面的内胆相类似的技术效果。

29、本技术地第四方面提供一种复合片材的制造方法,所述复合片材的制造方法包括:

30、准备金属基体步骤,对金属基体进行预处理,并将所述金属基体置于物理气相沉积设备中;

31、物理气相沉积步骤,在所述金属基体的表面沉积镀膜,所述物理气相沉积步骤包括沉积表层步骤:通过物理气相沉积使所述镀膜的表层生长成柱状纳米晶体结构。

32、根据本技术的复合片材的制造方法,能够在金属基体表面沉积形成具有柱状纳米晶体结构的镀膜,该镀膜具有高硬度、高附着力、高不粘性和易清洁性。

33、可选地,所述物理气相沉积设备的沉积炉中设置有旋转架、第一金属靶和不同于所述第一金属靶的第二金属靶,其中所述第一金属靶和所述第二金属靶围绕所述旋转架的旋转轴线间隔布置,所述第一金属靶和所述第二金属靶所具有的金属元素选自钛、铬或锆,所述物理气相沉积设备还具有碳源和氮源;

34、所述准备金属基体步骤包括:将所述金属基体置于所述旋转架并使得所述金属基体的待沉积面背向所述旋转轴线;

35、所述沉积表层步骤还包括:打开所述第一金属靶和所述第二金属靶中的一种,打开碳源和氮源,在所述金属基体的待沉积面沉积所述表层,其中所述第一金属靶或所述第二金属靶的金属元素与碳源和氮源反应形成所述表层。根据上述设置,通过pvd工艺可以在金属基体表面生长出的碳氮化物的柱状纳米晶体表层。

36、可选地,所述物理气相沉积步骤还包括沉积过渡层步骤,所述沉积过渡层步骤位于所述沉积表层步骤之前,所述沉积过渡层步骤包括:打开所述第一金属靶和所述第二金属靶,利用旋转在所述金属基体的待沉积面交替沉积第一过渡层和第二过渡层,其中所述第一金属靶的金属元素与碳源和氮源反应形成第一过渡层,所述第二金属靶的金属元素与碳源和氮源反应形成第二过渡层。根据上述工艺,利用旋转使得金属基体交替被第一金属靶和所述第二金属靶所产生的镀层材料覆盖,能够高效地形成交替层叠的第一过渡层和第二过渡层。

37、可选地,所述物理气相沉积步骤还包括沉积底层步骤,所述沉积底层步骤位于所述沉积过渡层步骤之前,所述沉积底层步骤包括:打开所述第一金属靶和/或所述第二金属靶,关闭氮源和碳源,向所述沉积炉内持续通入氩气,在所述金属基体的待沉积面沉积金属底层。根据上述设置,能够利用同一台pvd设备沉积得到金属底层,该金属底层可以增加镀膜和金属基体的结合力,使得镀膜不易从金属基体上脱落,增加使用寿命。

38、可选地,所述碳源选用乙炔气体,所述氮源选用氮气;

39、所述沉积表层步骤还包括:将氮气和乙炔气体的体积比为1:1.8~1:2.2,设置所述沉积炉的温度为280-300℃,沉积时向所述金属基体施加140-160v的偏压,沉积10-30min以控制所述表层的厚度为100-600nm。根据上述设置,通过特定的工艺参数能够获得具有特定厚度的表层,进一步提高镀膜的硬度、结合力和易清洁性。

40、可选地,所述沉积过渡层步骤还包括:设置所述沉积炉的温度为240-260℃,将氮气和乙炔气体的体积比为1:1.8~1:2.2,沉积时向所述金属基体施加140-160v的偏压,沉积20-60min以控制所述过渡层的厚度为300-1000nm。根据上述设置,通过特定的工艺参数能够进一步提高镀膜的硬度、结合力和易清洁性。

41、可选地,所述沉积底层步骤还包括:设置所述沉积炉的温度为200-450℃,在沉积之前对金属基材辉光清洗3-7min,沉积时向所述金属基体施加50-250v的偏压,沉积5-15min以控制所述底层的厚度为100-500nm。根据上述设置,通过特定的工艺参数能够获得具有特定参数的底层。

42、可选地,所述旋转架的转速设置为0.5-3rpm。根据本方案,能够有效控制镀膜的厚度。

43、可选地,所述准备金属基体步骤还包括:对所述金属基体进行抛光和清洗,以使得所述金属基体的待沉积面具有0.1-1.6μm的粗糙度。根据上述设置,较为光滑的金属基体表面能够使得镀膜表面也具有光滑特性,有利于提高疏水性、不粘性和易清洁性。

44、可选地,所述金属基体先通过麻轮粗抛光,再通过布轮精抛光,之后再依次经过超声波清洗、纯水清洗和烘干处理。根据上述设置,能够获得预想中的粗糙度。

- 还没有人留言评论。精彩留言会获得点赞!