一种连铸结晶铜板热电偶安装结构的制作方法

本技术属于冶金工业,具体地说,涉及一种连铸结晶铜板热电偶安装结构。

背景技术:

1、在连续铸造过程中,钢水首先被铸成各种规格的坯子,因此连铸过程中板坯出现任何问题可能导致整条产线生产速度变慢,甚至停产。影响板坯质量因素很多且存在相互关联性,其中关键主导因素是在线准确实时的温度监测,进而再调节水喷嘴角度和水流速参数,可有效的保证产品质量,延长设备使用寿命。

2、连铸时板坯表面温度是调节拉速、冷却配水、确定液相深度的一个重要参数。由于现场连铸机安装空间狭小又封闭,因此要实时、精准、整体监测结晶器坯壳表面温度变化存在着较大困难。但结晶器传热均匀性是决定连铸坯表面质量的一个关键因素,结晶器铜板的温度采集和分析就显得尤为重要。目前国内连铸机监测铜板表面温度采用热电偶均为单点监测,其结构是在水槽面均匀设计热电偶孔,通过背板安装热电偶进行温度监测。其特点是仅显示坯壳当前位置该点的温度数值,缺点是不能反映结晶器热流的分布;

3、进一步的,如参考文献201120009576.6一种连铸结晶器铜板,采用多个热电偶孔进行监测,首先其设置了位于底部的热电偶孔,但是难以安装热电偶;其次垂直工作面容易受热流影响检测温度;再其次,传统的热电偶孔紧靠近水槽,容易进水影响温度监测数据,失去温度监测的意义;从而在坯壳出现质量问题以及在连铸过程出现漏钢事故无法及时发现问题,预防事故的发生。

4、有鉴于此特提出本实用新型。

技术实现思路

1、本实用新型解决的技术问题为:传统垂直工作面热电偶单点监测过程中的热流影响和单点监测偏差问题。

2、为解决上述技术问题,本实用新型采用技术方案的基本构思是:一种连铸结晶铜板热电偶安装结构,包括铜板本体,所述铜板本体的一侧分别开设有水槽和固定螺孔;

3、所述铜板本体的顶部开设有热电偶孔,且热电偶孔的深度为铜板本体的宽度的1/2~4/5;深度设计是根据结晶器铸流高度,结合不同钢种坯壳形成厚度规律从顶面开始可加工深度。

4、1/2~4/5数值的由来:因为沿铸流方向从上往下,结晶器铜板温度是梯度骤减的。4/5以下位置,连铸坯壳已经形成,具备一定厚度,温度比较稳定;而且温度出现异常基本都在这个位置以上。

5、所述热电偶孔设置有多组,且所述热电偶孔的孔深方向与水槽方向相平行;热电偶孔沿铸流方向、平行于工作面进行设计;即从铜板顶面加工热电偶孔;热电偶孔间距设计根据水槽和固定螺孔结构,可在每两列固定螺孔之间等距或不等距设计;

6、所述铜板本体的顶部安装有固定件,所述固定件用于加固热电偶。

7、在更进一步的技术方案中,所述铜板本体自上而下为铸流方向,所述热电偶沿铸流方向插入并安装在热电偶孔内。

8、在更进一步的技术方案中,所述固定件包括安装板,所述安装板上开设有连接孔,所述连接孔与热电偶孔相适配且一一对应,所述安装板与铜板本体可拆卸连接;

9、所述水槽设置有多组,且每组设置有多列且相互平行;每组水槽的两侧分别设置有固定螺孔。

10、在更进一步的技术方案中,位于安装板上的连接孔设置有多组,且每组所述的连接孔设置有多个且横向排列,且与每组多列的水槽相间隔设置。

11、在更进一步的技术方案中,所述铜板本体包括工作面和背板面,开设有水槽与固定螺孔的一侧为工作面,所述背板面为铜板本体背对工作面的一侧;

12、所述热电偶孔的孔径为5~10mm,所述热电偶孔的外圆距背板面的间距不小于8mm,且距离相邻水槽的间距不小于3mm。

13、在更进一步的技术方案中,所述热电偶孔包括引入部和延伸部,所述引入部位于热电偶孔的端部,所述延伸部位于多列的水槽之间;

14、所述引入部的孔径大于延伸部的孔径,所述引入部的外端安装有安装板。

15、在更进一步的技术方案中,所述安装板的材料为隔热材料。

16、所述安装板的一侧弯折设置有定位耳,所述定位耳上开设有定位孔并安装有定位螺栓,所述定位螺栓可拆卸连接铜板本体和安装板。

17、有益效果:

18、本实用新型结构设计有效避免水槽冷却循环水进入对热电偶测温的影响,另外选择多点测温热电偶,不仅解决了单点测温带来的偏差,同时多点测温便于进行热流的分析,及时进行相应连铸参数调整,可有效避免连铸事故的发生,有助于连铸效率和质量的提升。

19、在热电偶孔口上设计有安装槽,通过端部螺栓孔固定,该安装槽采用隔热材料制成,热电偶连接线沿着安装槽接入温度监测仪器,保证热电偶及连接线不受损;

20、连铸结晶器铜板设计该结构热电偶孔,再配合使用多点测温热电偶,每块铜板监测温度点是单点监测温度点数量的5~8倍,可精确的监测热流变化趋势,为高效、高质量连铸生产带来有利支撑。

技术特征:

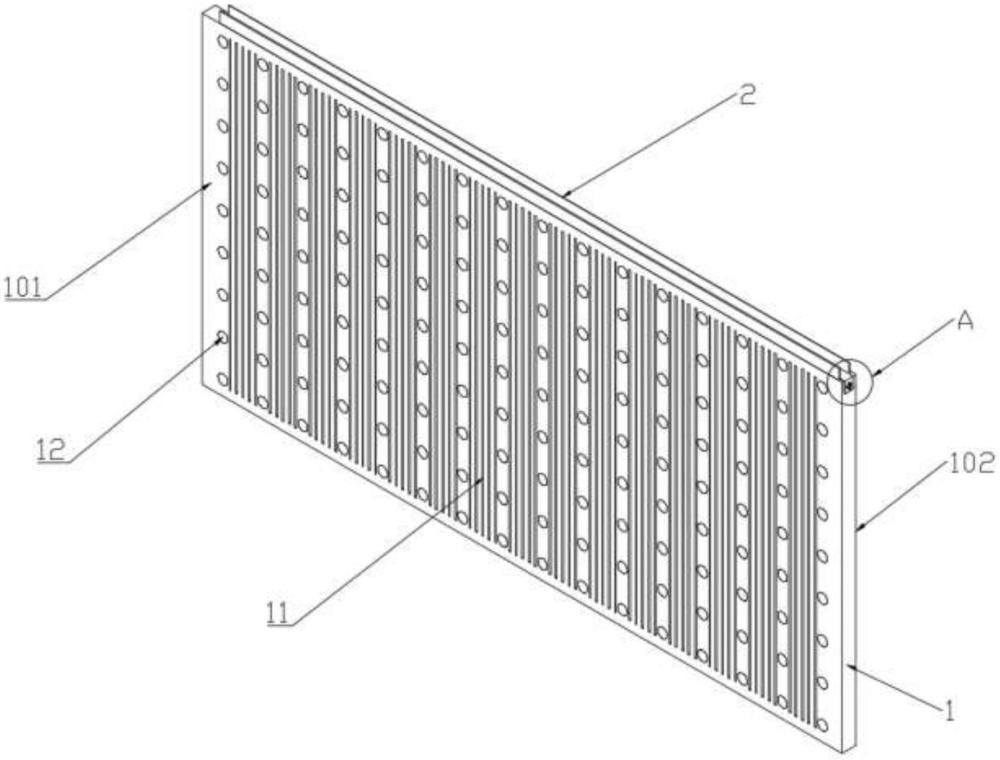

1.一种连铸结晶铜板热电偶安装结构,其特征在于,包括铜板本体(1),所述铜板本体(1)的一侧分别开设有水槽(11)和固定螺孔(12);

2.根据权利要求1所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述铜板本体(1)自上而下为铸流方向,热电偶的检测端沿铸流方向插入并安装在热电偶孔(13)内。

3.根据权利要求1所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述固定件包括安装板(2),所述安装板(2)上开设有连接孔(21),所述连接孔(21)与热电偶孔(13)相适配且一一对应,所述安装板(2)与铜板本体(1)可拆卸连接;

4.根据权利要求3所述的一种连铸结晶铜板热电偶安装结构,其特征在于,位于安装板(2)上的连接孔(21)设置有多组,且每组所述的连接孔(21)设置有多个且横向排列,且与每组多列的水槽(11)相间隔设置。

5.根据权利要求1所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述铜板本体(1)包括工作面(101)和背板面(102),开设有水槽(11)与固定螺孔(12)的一侧为工作面(101),所述背板面(102)为铜板本体(1)背对工作面(101)的一侧;

6.根据权利要求4所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述热电偶孔(13)包括引入部(131)和延伸部(132),所述引入部(131)位于热电偶孔(13)的端部,所述延伸部(132)位于多列的水槽(11)之间;

7.根据权利要求6所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述安装板(2)的材料为隔热材料。

8.根据权利要求6所述的一种连铸结晶铜板热电偶安装结构,其特征在于,所述安装板(2)的一侧弯折设置有定位耳(22),所述定位耳(22)上开设有定位孔并安装有定位螺栓(23),所述定位螺栓(23)可拆卸连接铜板本体(1)和安装板(2)。

技术总结

本技术公开了一种连铸结晶铜板热电偶安装结构,属于冶金工业技术领域。包括铜板本体,所述铜板本体的一侧分别开设有水槽和固定螺孔;所述铜板本体的顶部开设有热电偶孔,且热电偶孔的深度为铜板本体的宽度的1/2~4/5;深度设计是根据结晶器铸流高度,结合不同钢种坯壳形成厚度规律从顶面开始可加工深度。本技术解决了传统垂直工作面热电偶单点监测过程中的热流影响和单点监测偏差问题。

技术研发人员:徐诚龙,李申申,陈洛,陈相君,吴冠楠,黄诚,魏鹏程

受保护的技术使用者:泰尔(安徽)工业科技服务有限公司

技术研发日:20230731

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!